9.3. Выпаривание и концентрирование растворов. Часть 1. Выпаривание воды

9.3. Выпаривание и концентрирование растворов

Выпаривание растворов проводят для повышения концентрации растворенного вещества перед его кристаллизацией или для удаления растворителя с целью получения растворенной твердой фазы в виде сухого остатка. Выпаривание проводят как при атмосферном давлении, так и в вакууме при помощи жидкостных, паровых и воздушных бань , инфракрасных излучателей , колбонагревателей и электрических плиток, токопроводящих пленок и других устройств.

Не рекомендуется выпаривать растворы при их кипении вследствие разбрызгивания жидкой фазы и образования корки солей на холодных частях выпаривающего устройства, проводить выпаривание и в сушильных шкафах , быстро выходящих из строя из-за конденсации пара на стенках и внутренних частях, содержащих электронагревательные элементы и терморегулирующие устройства. Не следует выпаривать Растворы в эксикаторах при комнатной температуре из-за необходимости частой смены осушителей. Такое выпаривание можно применять в особых случаях, например для выращивания монокристаллов .

Скорость испарения растворителя зависит от температуры, давления, поверхности испарения, интенсивности перемешивания и толщины слоя нагреваемого раствора. В тех случаях, когда растворенное вещество разлагается в процессе нагревания при атмосферном давлении, растворитель удаляют либо при помощи вакуума пленочных испарителях, либо вымораживанием, или подвергают лиофильному выпариванию.

Выпаривание жидкостей в открытых сосудах проводят, как правило, с использованием фарфоровых, стеклянных, кварцевых или платиновых чашек разного диаметра , заполненных на 2/3 их высоты. Во всяком случае уровень раствора должен быть на 2 - 3 см ниже краев чашки. Для упаривания применяют также низкие широкие стаканы из стекла пирекс или кварцевого. Выбор материала чашек и стаканов зависит от химической активности упариваемого раствора.

Выпаривание растворов с верхним обогревателем 2 (рис. 191, а и рис. 115, а, б) и продуванием воздуха вдоль поверхности испарения путем отсасывания пара через трубку / нагревателя 1 приводит к быстрому удалению растворителя, хотя и влечет за собой загрязнение раствора аэрозолями воздуха. Одновременно чашка 3 с раствором может подогреваться в жидкостной бане 4 или в колбонагревателе (см. рис. 118) с регулируемой температурой.

Если необходимо регенерировать особо ценный растворитель, то применяют прибор со специальной воронкой 1 (рис 191, б) для сбора конденсата. Нижний край воронки над фарфоровой чашкой 4 следует удалить от поверхности раствора на 1 3 см для образования турбулентного воздушного потока, а верхнюю часть трубки при необходимости присоединить к холодильнику. Если у такой воронки есть боковой штуцер 2 с питателем 3, то прибор может служить для непрерывного упаривания разбавленных растворов до получения в чашке 4 суспензии нужной плотности. Чашка 4 нагревается в водяной бане 5.

При выпаривании некоторых растворов образующиеся мелкие кристаллики "ползут" в виде тонкого слоя по стенкам чашки и даже выходят за ее край из-за более слабого нагрева верхней части чашки. Устранение ползучести твердой фазы достигают применением прибора с верхним нагревателем (см. рис. 191, а) или ИК-излучателя (см. рис. 115, а).

Рис. 191. Устройства для упаривания растворов с верхним нагревателем (д), воронкой (б) и со спаренными чашками (в)

Рекомендуют так же устанавливать снаружи вокруг верхней части чашки или стакан с выпариваемым раствором кольцевой нагреватель в виде стеклянной трубки с нихромовой электрической спиралью.

Для предотвращения ползучести применяют также спаренные чашки (рис. 191, в). Наружная чашка 2 находится в жидкостной бане 3, а внутренняя более плоская чашка 1 содержит выпариваемый раствор. Ее вставляют так, чтобы ее край находился на 1- 2 см ниже края наружной чашки 2. Так как края внутренней чашки нагреваются сильнее, чем дно, то выделяющаяся корочка кристаллов начинает просыхать сверху вниз, что препятствует ползучести кристаллов.

Выпаривание при постоянной температуре проводят в чашках 3 с паровой рубашкой 2 (рис. 192, а), соединенной с обратным холодильником 1. Теплоносителем в таком приборе является пар высококипящей жидкости (см. табл. 16). Поэтому особого контроля за процессом выпаривания, кроме доливания в чашку очередной порции выпариваемого раствора, не требуется, Если выпаривание необходимо проводить при кипении раствора, содержащего объемистые рыхлые осадки, то применяют правку Шиффа (рис. 192, б).

Рис. 193. Циркуляционный испаритель Панкрата (а), пеноразрушитель (б) и прибор для выпаривания растворов под вакуумом (в)

Она состоит из широкой воронки имеющей ножки по краям кромки длиной до 5 мм и короткую широкую трубку 3, на которую надета пробирка 2 с отверстиями. Вставку Шиффа погружают на дно стакана 1 с рыхлой суспензией. Внутренний диаметр стакана не должен превышать диаметр воронки более чем на 5 - 10 мм. При нагревании электроплиткой 5 содержимого стакана 1 до кипения пузырьки пара и воздуха поднимаются вверх по воронке 4 и увлекают за собой частицы осадка, выбрасывают их через отверстия пробирки 2. одновременно происходит интенсивное перемешивание и испарение раствора. Циркуляция суспензии вверх и вниз по внешней поверхности воронки препятствует разбрызгиванию кипящей жидкости и образованию плотных придонных осадков и толчков жидкой среды.

Выпаривание концентрированных растворов досуха при помощи ИК-излучателей и верхнего нагрева (см. рис. 191, а) не представляет особых трудностей. Выпаривание же таких растворов с нижними нагревателями должно сопровождаться перемешиванием на конечной стадии и строгим контролем за нагреванием, которое надо немедленно прекратить при образовании сырой массы твердой фазы. Из-за перегрева донной части возможно растрескивание массы с разбросом частичек.

При выпаривании щелочных растворов и растворов, содеращих поверхностно-активные вещества, наблюдается образование пены. Устранение пенообразования достигается с помощью простого циркуляционного испарителя Панкрата (рис. 193, а).

Рис. 194. Вакуумные испарители: простой (а), ротационный (б) и роторный (в)

Раствор в циркуляционной трубе 5 нагревается при помощи трубчатого электронагревателя 4, вскипает; смесь жидкости, пара и пены выбрасывается по трубке 3 в сепаратор 2, в котором пенящаяся жидкость наталкивается на противоположную стенку и отделяется от пены, а пар удаляется через трубку 1. Жидкость стекает обратно в циркуляционную трубу 5 и поднимается снова в обогреваемую часть прибора, испаритель. Сконцентрированный раствор периодически удаляют через нижний спуск 6, не допуская выделения кристаллов в циркуляционной трубе.

Для разрушения пены рекомендуют также простой способ. В колбу 3 (рис. 193, б) над поверхностью выпариваемого раствора помещают раскаленную нихромовую спираль 5. Пар удаляют через трубку 1. Токоподводы 2 готовят из толстой медной проволоки. Спираль нагревают так, чтобы пена, разрушаемая теплом, не достигала ее примерно на 1 см и не оставляла бы на ней пленки, которая может быстро разрушить электросопротивление. Нагревают раствор на водяной бане 4.

Вакуумное выпаривание - это выпаривание в герметично закрытом сосуде под вакуумом 5-30 торр (650 - 4000 Па), посредством которого удаляется пар испаряющейся жидкости. В этом случае можно значительно понизить температуру нагрева сосуда, не снижая интенсивности испарения растворителя.

Применяют вакуумное выпаривание в основном для кон-Центрирования растворов, направляемых после этой операции На кристаллизацию термолабильных веществ. При выпаривании под вакуумом не допускают кипения растворов, так как есть опасность уноса капельножидкой фазы и выделения из нее твердой фазы в трубках, связанных с вакуумной системой.

Наиболее простыми приборами для выпаривания растворов под вакуумом являются приборы, схемы которых приведены на рис. 193, в и 194, а.

В первом приборе использована широкогорлая колба Вальтера 2 (см. рис. 17, е), обогреваемая в жидкостной бане 3 (см. рис. 193, в). Капилляр 6 обеспечивает равномерное кипение жидкости, подсасываемой по мере необходимости из стакана 4 через кран 5. С водоструйным насосом (см. рис. 258) колба соединена через трубку 1.

Выпаривание ведут при непрерывном кипении раствора, В тех случаях, когда кипение сопровождается толчками из-за засорения капилляра, в колбе оставляют небольшое количество рас. твора, к которому непрерывно добавляют свежий раствор из стакана 4. При выпаривании сильно пенящихся растворов отводную трубку 1 заменяют на каплеуловитель (см. рис. 43).

Во втором приборе (см. рис. 194, а) пар испаряющейся жидкости из колбы 3 (см. рис. 194, а) удаляют через трубку 2, соединенную с водоструйным насосом, перед которым ставят предохранительную склянку. Колба 3 снабжена капельной воронкой 1 для периодического добавления в нее новых порций раствора. Нагрев колбы осуществляют при помощи водяной бани 4.

Вакуумное выпаривание можно осуществить и при помощи ранее рассмотренного циркуляционного испарителя (см. рис. 193, а), если его пароотводную трубку 1 присоединить к вакуумной системе. В таком циркуляционном испарителе, работающем под вакуумом, можно упаривать растворы веществ, разлагающихся при нагревании в обычных условиях. Разбавленные растворы таких веществ лучше всего упаривать при температурах не выше 50 °С, что отвечает давлению примерно 80 торр (10600 Па).

Ротационные испарители (рис. 194, б) применяют для концентрирования разбавленных растворов термолабильных и пенящихся веществ, а также для удаления высококипящих растворителей. Такие приборы выпускают многие отечественные и зарубежные фирмы. Они позволяют вести упаривание растворов с остаточным давлением не более 30 торр (4000 Па). Принцип работы испарителя - упаривание раствора в пленке. Благодаря вращению колбы 5 вместимостью не менее 1 л с частотой 20 -150 об/мин на внутренней ее поверхности образуется пленка раствора, что значительно увеличивает площадь испарения и облегчает процесс парообразования. Колба обогревается в жидкостной бане 6 , температура которой поддерживается постоянной в зависимости от состава раствора в интервале от 20 до 90 °С. Конденсат улавливается холодильником 1 и собирается в приемнике 3.

Другие части:

9.3. Выпаривание и концентрирование растворов. Часть 1

9.3. Выпаривание и концентрирование растворов. Часть 2

К оглавлению

www.himikatus.ru

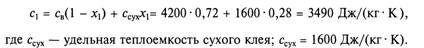

Расчет расхода теплоты на выпаривание

Расчет расхода теплоты на выпаривание

Выпаривание применяют для концентрации дубильных экстрактов и клеевых бульонов.

В начале процесса выпаривания диффузионные растворы содержат лишь 3 — 5 % таннидов, нетаннидов и нерастворимых дубильных веществ. Поэтому их необходимо концентрировать, выпаривая излишнее количество воды. Выпаривание проводят в специальных аппаратах, причем раствор должен быть в текучем состоянии. В ряде случаев при выпаривании достигается насыщение раствора (иногда с последующей кристаллизацией).

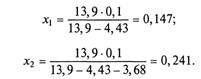

Отсюда

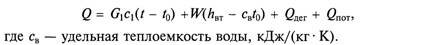

С учетом того что

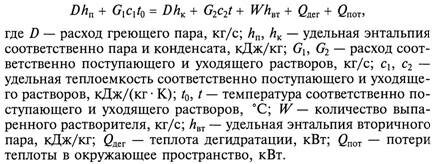

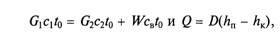

Рациональный расход теплоты на этот процесс определяют расчетом теплового баланса выпаривания, в основу которого положен метод, предложенный в 1938 г. проф. А. Н. Тищенко. Тепловой баланс выпарного аппарата включает в себя приход теплоты с греющим паром и поступающим раствором и ее расход со вторичным паром, уходящим раствором, конденсатом, на компенсацию тепловых потерь в окружающее пространство, на дегидратацию:

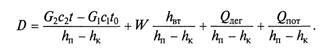

Величина G\C\(t - t0) определяет расход теплоты на подогреЕ поступающего раствора до температуры кипения t, а величина W(hвт - св/0) — расход теплоты на испарение воды.

получим

Энтальпию вторичного пара hBT определяют по давлению в аппарате и находят по таблицам. Теплота дегидратации представляеч собой расход энергии на повышение концентрации раствора в равна теплоте разбавления раствора.

Тепловые потери в окружающее пространство зависят от площади поверхности выпарного аппарата и составляют 5 — 8 % расхода теплоты на испарение воды.

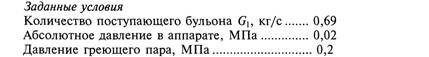

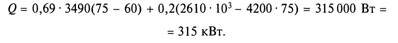

Пример 1. Определение расхода теплоты и греющего пара, идущих на выпаривание клеевых бульонов от начальной концентрации хн = 28 % до конечной концентрации хк = 40 %.

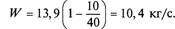

При конечной концентрации бульона температура кипения составляет по замерам 75 °С, а количество выпаренной воды

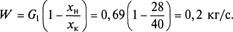

Теплоемкость 28%-ного клеевого бульона

При давлении 0,02 МПа температура равна 60 °С, а энтальпия пара /гвт = 2610 • 103 Дж/кг. Тогда расход теплоты без учета теплоты дегидратации и потерь в окружающее пространство составит

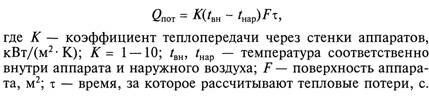

Тепловые потери рассчитывают по формуле

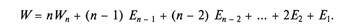

При многократном выпаривании, когда вторичный пар каждого корпуса используется для обогрева последующих корпусов, давление от корпуса к корпусу уменьшается. Поэтому температура кипения раствора в каждом последующем корпусе ниже температуры кипения раствора в предыдущем корпусе. Применение многокорпусных установок дает значительную экономию греющего пара. Фактический расход греющего пара на 1 кг выпариваемой воды ориентировочно составляет: в однокорпусной выпарной установке — 1,1; в двухкорпусной — 0,57; в трехкорпусной — 0,4; в четырехкорпусной — 0,3 кг.

Вторичный пар, образующийся в каждом корпусе, можно направлять на обогрев последующего корпуса не целиком, а использовать также для предварительного подогрева раствора, обогрева воздуха приточной вентиляции и других технологических нужд. Пар, отводимый на другие установки, называют экстрапаром. При расчете удельных расходов теплоты необходимо учитывать отвод экстрапара.

В многокорпусных выпарных установках экономия пара достигается в результате увеличения поверхности нагрева. При одной и той же температуре греющего пара и температуре вторичного пара в конденсаторе суммарная поверхность нагрева двухкорпусной установки будет примерно в два раза больше, чем в однокорпусной.

Температура кипения растворов по корпусам устанавливается в зависимости от поверхности нагрева каждого корпуса и коэффициентов теплопередачи в них. Средством, регулирующим температуру, является изменение отбора экстрапара.

Расчет многокорпусных установок довольно сложен, поэтому сначала проводят приближенный расчет, а затем его уточняют.

При приближенном расчете расход греющего пара равен количеству выпариваемой воды, т.е. принято, что для получения 1 кг вторичного пара расходуется 1 кг греющего пара.

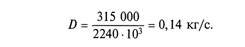

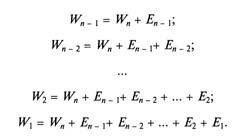

Пример 2. Пусть в каждом корпусе выпарной установки с п числом корпусов выпаривается Wкг воды, а из предпоследнего (п - 1)-го корпуса отбирается Еп_ j кг экстрапара. Тогда в (п - 1)-м корпусе должно выпариваться Wn + Еп _ j кг воды. При отборе из (п - 2)-го корпуса Еп _ 2 кг экстрапара в этом корпусе должно выпариваться Wn + Еп _ j + Еп _ 2 кг воды и т.д.

Таким образом, количество воды, выпариваемой по корпусам, составляет

Складывая почленно эти уравнения, получим общее количество воды, выпаренной в установке

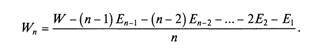

Отсюда можно определить количество воды, выпариваемой в последнем корпусе

При отсутствии отбора экстрапара количество выпариваемой воды по всем корпусам одинаково: Wn = W/n.

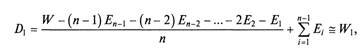

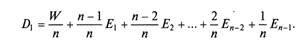

Расход греющего пара на первый корпус равен количеству воды, выпариваемой в этом корпусе, т.е.

или

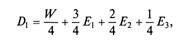

Из формулы следует, что количество греющего пара, затрачиваемого на получение экстрапара, меньше, чем количество образующегося экстрапара. При этом по мере удаления точки отбора экстрапара от 1-го корпуса расход греющего пара уменьшается. Так, в четырехкорпусной установке (п = 4)

т.е. на 1 кг экстрапара, отбираемого из 1-го корпуса, затрачивается 0,75 кг греющего пара, а на 1 кг экстрапара, отбираемого из 2-го и 3-го корпусов, соответственно 0,5 и 0,25 кг греющего пара.

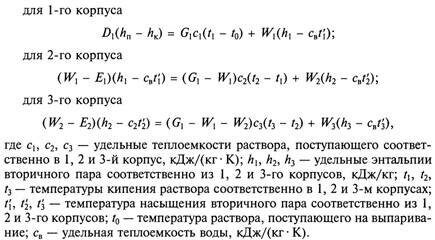

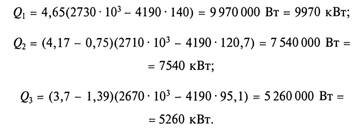

Для определения точного расхода греющего пара на 1-й корпус и количества выпаренной воды по корпусам надо составить уравнения теплового баланса для каждого корпуса и решить их совместно. Приведем эти уравнения в случае трехкорпусной установки с прямоточным питанием:

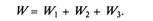

В приведенную систему трех уравнений входят четыре неизвестных: A, Wh W2 и Ж3. Необходимое для решения системы четвертое уравнение имеет вид

Расход греющего пара на процесс выпаривания

где г — удельная теплота парообразования греющего пара для 1-го корпуса, кДж/кг.

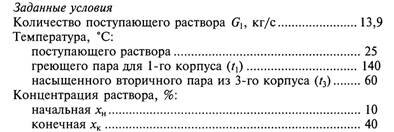

Пример 3. Расчет трехкорпусной выпарной установки с прямоточным питанием для выпаривания раствора NaOH.

Экстрапар отбирают для подогрева раствора.

Определение количества выпариваемой воды и расхода экстрапара Определяем количество выпариваемой воды

Определяем расход экстрапара. Принимаем температуру подогрева раствора равной 115°С, тогда расход теплоты на подогрев

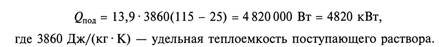

Так как параметры экстрапара пока неизвестны, принимаем теплоту его испарения равной 2260 • 103 Дж/кг, что соответствует абсолютному давлению 105 Па. Расход экстрапара в этом случае составит

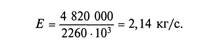

Это количество необходимо распределить между экстрапаром, отбираемым из 1-го (Е{) и 2-го (Е2) корпусов. Распределение может быть сделано более или менее произвольно, причем выгоднее, чтобы отбор из 2-го корпуса был больше, чем из 1-го корпуса. Принимаем Е{ = 0,75 кг/с, Е2 = 1,39 кг/с.

Определяем концентрации раствора после прохождения 1-го и 2-го корпусов:

Приближенный расчет

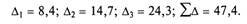

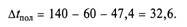

Полезный температурный напор, °С,

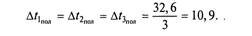

Полезный температурный напор на один корпус (при одинаковом распределении), °С,

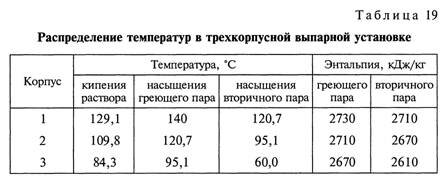

Распределение температур по корпусам приведено в табл. 19.

Определяем полезный температурный напор и распределение его по корпусам. Принимаем гидростатическую депрессию д" = 2 °С и гидравлическую депрессию д"' = 1 °С. Температурные депрессии находим при конечной концентрации раствора в каждом корпусе, причем для 3-го корпуса вносим поправку на давление. Для первых двух корпусов, работающих под давлением, близким к атмосферному, поправкой на давление пренебрегаем. Определенные таким путем температурные депрессии составляют. °С,

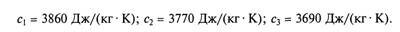

Ниже приводятся значения удельных теплоемкостей поступающего в корпуса раствора:

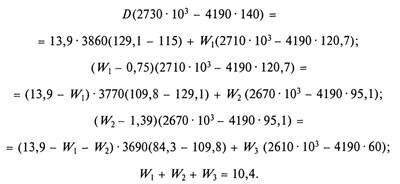

Составим уравнения теплового баланса:

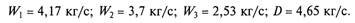

Отсюда находим

Тепловые нагрузки по корпусам:

Для расчета подогревателей отбирается экстрапар двух параметров, поэтому устанавливаем два подогревателя, через которые последовательно проходит раствор. Чтобы достигнуть возможно большего подогрева, 2-й по ходу раствора подогреватель должен обогреваться экстрапаром из 1-го корпуса, имеющим более высокую температуру. Экстрапаром из 2-го корпуса обогревается раствор в 1-м по ходу раствора подогревателе.

Тепловой баланс 1-го подогревателя:

После прохождения 1-го подогревателя температура раствора V = 84 °С. Тепловой баланс 2-го подогревателя:

После прохождения второго подогревателя температура раствора Г = 115 °С.

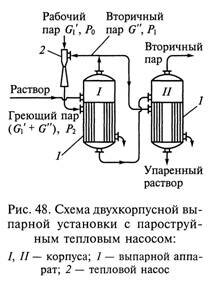

В выпарных аппаратах с тепловым насосом вторичный пар сжимается до давления греющего пара и используется для обогрева того же аппарата, в котором образуется. Для сжатия пара применяют компрессоры или пароструйные инжекторы. Таким образом, в тепловых насосах затрачиваемая извне энергия используется для повышения температуры вторичного пара.

Наибольшее распространение получили пароструйные тепловые насосы, поскольку они в отличие от механических характеризуются простотой устройства, малой стоимостью и надежностью в работе. В пароструйных тепловых насосах рабочий пар высокого давления Р0 расширяется в сопле инжектора и засасывает вторичный пар давления Р{. Полученная смесь паров на выходе из инжектора имеет некоторое среднее давление Р2. При применении пароструйного инжектора образуется избыток вторичного пара, который может быть использован для обогрева последующих корпусов многокорпусной выпарной установки (рис. 48).

Расход пара высокого давления в пароструйных насосах определяется исходя из величины коэффициента инжекции (отношение количества засасываемого пара G" к количеству рабочего пара высокого давления G'):

Коэффициент инжекции определяют по формуле

После сжатия в компрессоре или пароструйном инжекторе пар становится перегретым, и перед поступлением на обогрев аппарата его обычно пропускают через увлажнитель. В последний подают воду, которая, соприкасаясь с паром и постепенно испаряясь, переводит пар в насыщенное состояние.

Если на увлажнение поступает G) (кг/с) перегретого пара с энтальпией /г, (кДж/кг) и подается вода температурой (°С) и удельной теплоемкостью св [кДж/(кг- К)], то после увлажнения количество насыщенного пара с энтальпией h3 (кДж/кг) составляет (исходя из теплового баланса увлажнения)

С увеличением разности давлений, а следовательно, и разности температур насыщения греющего и вторичного пара работа, требуемая на сжатие пара, увеличивается. При этом ее увеличение приблизительно пропорционально указанной разности температур. Так как эта разность равна сумме температурного напора и депрессии, то с увеличением температурной депрессии раствора работа, необходимая для сжатия пара, возрастает. На практике применение тепловых насосов целесообразно при депрессии, не превышающей 12 °С.

Смотрите также

teploobmennye-apparaty.ru

Выпаривание воды из растворов - Справочник химика 21

Теплота, затрачиваемая на выпаривание воды из раствора, может быть использована однократно (однокорпусная выпарка, вторичный пар не используется) или многократно (многокорпусная выпарка, вторичный пар используют для упаривания раствора). [c.230]Преимущество сосудов с приваренной трубчаткой состоит в том, что систему трубок можно разделить на несколько секций, питаемых независимо друг от друга. Благодаря этому, включая и выключая отдельные секции, можно регулировать мощность нагрева. Такое разделение поверхности нагрева на несколько секций выгодно в случаях, например, выпаривания воды из раствора или дистилляции какой-либо смеси, когда по ходу процесса объем содержимого котла уменьшается и уровень жидкости в котле снижается, что делает ненужным обогрев верхней части поверхности нагрева. Выключение этой части осуществляется прекращением подачи теплоносителя в соответствующую секцию змеевика. [c.191]

На фиг. 168 изображена установка для концентрирования серной кислоты, в которой для выпаривания воды из раствора в колонне 3 используется отбросное тепло продуктов сгорания. Колонна 3 работает по принципу смесительного теплообменника. Принцип работы установки ясен из фигуры. [c.259]Выпаривание воды из раствора может совмещаться с кристаллизацией растворенного (целевого) вещества. Если это вещество требу- [c.231]

Процесс выпаривания воды из раствора можно производить по периодической и непрерывной схеме производства. [c.121]

Q — тепло, расходуемое на выпаривание воды из раствора, в ккал/ч [c.121]

При первом этапе количество тепла, выделенное погружной горелкой, будет расходоваться только на нагревание раствора. Такое взаимодействие можно характеризовать сухим теплообменом, так как выпаривания воды из раствора не наблюдается. По мере нагревания раствора его температура возрастает и наступает момент, при котором дальнейший Нагрев станет невозможным. Все тепло, получаемое раствором от нагретых дымовых газов горелки, будет расходоваться на испарение воды. Подобный процесс испарения при постоянной температуре называют кипением раствора. [c.123]

Приведенные уравнения позволяют определить расход дымовых газов погружной горелки, потребной для выпаривания воды из раствора, а также все статьи расхода тепла, связанного с уходом парогазовой смеси, готового продукта и балластных солей. [c.124]

Для выпарки хлормагниевых щелоков применяют как вакуум-выпарные аппараты, так и аппараты, работающие по принципу погруженного горения 2,п-тз Выпарной аппарат погруженного го- рения 1 (рис. 87) представляет собой чугунный или стальной футерованный цилиндр с помещенной в него горелкой 2. Горение газообразного топлива происходит в камере сгорания 3, расположенной ниже уровня раствора. Продукты сгорания, соприкасаясь с раствором, вызывают сильную циркуляцию его. Выпаривание воды из раствора происходит при температуре, соответствующей парциальному давлению водяного пара в паро-газовой смеси, т, е. [c.275]

Первая стадия выпарки осуществляется в трехкорпусной выпарной установке, состоящей из последовательно соединенных (по пару и раствору) выпарных аппаратов 7—9 с подвесной греющей камерой. Подогретый щелок поступает в выпарной аппарат 7 (I корпус). Тепло, необходимое для выпаривания воды из раствора, подводится свежим паром (Рабс.=5—5,5 ат), поступающим в греющую камеру. [c.378]

Так как расстояние между точками а и Ь невелико, то при выпаривании воды из раствора, содержащего эквимолекулярные количества 884 [c.284]

Выпаривание воды из растворов. [c.11]

В испарителе 14 происходит выпаривание воды из раствора и кристаллизация сульфата аммония. Благодаря вакууму (давление равно 75 мм рт. ст.), создаваемому двухступенчатым паровым эжектором, температура кипения раствора равна 50—60° С. [c.137]

Испаритель предназначен для выпаривания воды из раствора сульфата аммония, поступающего из 1-й ступени абсорбции. Процесс выпаривания происходит под вакуумом, составляющим 685 мм рт. ст. [c.160]

Установки адиабатного испарения часто называют установками мгновенного испарения (УМИ). Концентрирование раствора в них осуществляется путем испарения перегретой жидкости, подаваемой в камеру, давление в которой ниже давления насыщения, соответствующего температуре поступающей в камеру жидкости. Применяются такие установки для выпаривания воды из растворов минеральных солей. [c.273]

Выпаривание широко распространено в хлорной промышленности (выпаривание воды из растворов МаОН, выходящих из электролизеров), в сахароварении (повышение концентрации растворов сахара), в солевых и других производствах. В промышленности органического синтеза выпаривание и выпарные аппараты используют редко. Технолог-проектировщик предусматривает процессы выпаривания главным образом при проектировании установок для переработки и обезвреживания сточных вод. [c.191]

Сп — тепло, расходуемое на подогрев раствора и на выпаривание воды из раствора [c.152]

Выпаривание воды из раствора в аппарате 6 ведется в пределах не более 15% первоначального объема исходного раствора, так как при больших концентрациях наступает выделение кристаллов. Поэтому степень выпаривания маточного раствора зависит от условий производства. [c.254]

Принципиальная схема бромистолитиевой холодильной установки показана на рис. 9-19. Первый сосуд представляет собой генератор для выпаривания воды из. раствора. Пары ее конденсируются в верхней части аппарата в змеевике, в котором циркулирует холодная вода. Вода из конденсатора поступает в нижний аппарат с меньшим давлением, в верхней части которого она испаряется. Пары воды поглощаются абсорбирующим водным раствором бромистого лития, находящимся в нижней части второго аппарата. Как и в абсорбционной водоаммиачной установке, из генератора перепускается слабый раствор, а из абсорбера насосом перекачивается крепкий раствор, содержащий большее количество летучего компонента — воды. Охлажденная в испарителе вода подается к потребителям холода. [c.289]

Рассмотрим теперь случай, когда соли кристаллизуются в виде химического соединения АВХ2. Возможны два варианта двойная соль разлагается или не разлагается водой. Если при выпаривании воды из раствора соли АВХ2 последняя выпадает в осадок опять-таки в виде АВХ2, то говорят, что соль не разлагается водой или растворяется конгруэнтно. [c.153]

Возможен случай, когда при выпаривании воды из раствора двойной соли сначала в осадок выпадает соль АХ (или ВХ) и лишь затем двойная соль АВХ2. Это инконгруэнтное растворение. [c.153]

Процесс нейтралнзацнн осуществляется в аппаратах, в которых тепло реакции частично используется для выпаривания воды из раствора аммиачной селитры (аппараты ИТН). [c.180]

Выпаривание воды из раствора, полученного в абсорбере и кристаллизация соли сульфата аммония производится в вакуум-испарителе (эвапараторе) Это позволяет получить крупнокристаллическую соль сульфата аммония [c.236]

Подогретая щелочь поступает в выпариой аппарат 7 (I корпус). Тепло, необходимое для выпаривания воды из раствора, подводится свежим паром (давление 5—5,5 ага), поступающим в греющую камеру. [c.169]

Так как расстояние между точками а ш Ь невелико, то при выпаривании воды из раствора, содержащего эквимолекулярные количества NaNOs и КС1, в осадок выделяется лишь небольшое количество Na l, и раствор вскоре становится насыщенным также и КС1. Это уменьшает [c.297]

Так как расстояние между точками а т Ь невелико, то при выпаривании воды из раствора, содержащего эквимолекулярные количества NaNOa и КС1, в осадок выделяется лишь небольшое количество Na l, и раствор вскоре становится насыщенным также и хлористым калием. Это уменьшает и выход кристаллического KNOa при охлаждении рас- [c.814]

chem21.info

Выпаривание

(evaporation, Verdampfung, Evaporation). — На нашем языке В. называется такой случай искусственно производимого [Самопроизвольное испарение (напр., усушка вина, высыхание почвы и т. п.), очевидно, не составляет случая В. Поэтому испарение воды на градирнях или в соленых лиманах (см. Соляное производство) нельзя, строго разбирая применимость слов, назвать выпариванием, хотя это суть искусственные приемы испарения.], при помощи особого нагревания, испарения (это слово на других языках означается так же как В.) или перехода в парообразное состояние, когда вещество, переходящее в пар, чаще всего вода, не собирается, а целью производства служит нелетучее или мало летучее вещество, остающееся после В., напр. соль из ее растворов, сахар из свекловичного сока и т. п. В виду будем иметь преимущественно водные растворы. В промышленных производствах [В лабораторной практике В. применяется очень часто; употребляемые для того приборы описываются в статье Лаборатория.] удаление воды из растворов производится или при содействии естественной солнечной теплоты, или при помощи искусственного нагревания, — расходуя топливо; здесь будет говориться только о последнем и преимущественно о приемах В. и о расходе топлива для того необходимом.

Если дано т кг раствора (при t°C), теплоемкость которого s, температура кипения Т, а скрытая теплота кипения растворителя q, то если требуется испарить p% растворителя, производя испарение при кипении, потребное число единиц тепла x, которое должно передать раствору, выразится через:

x = m.s.(T — t) + q[(pm)/100].

Теплоемкость водяных растворов, хотя и различается при изменении качества и количества растворенного вещества [Мариньян, Томсен и др. нашли, что теплоемкость водяных растворов, особенно при некотором среднем содержании растворенного вещества, весьма близка к 1 — p/100, если р есть весовой процент растворенного тела. Так, напр., для раствора поваренной соли NaCl + 50Н20, для которого р = 6,1%, наблюдается теплоемкость 0,918, а по расчету 0,939 (т. е. более действительной), для раствора NaCl + 10h30, для которого p = 24,5, наблюденная теплоемкость 0,769, а разочтенная 0,755 (т. е. менее наблюденной)], но, вообще говоря, мало отличается от теплоемкости воды (т. е. 1-цы) и тем менее, чем слабее раствор, а потому для приближенного расчета можно принять s = 1. Точно так же и скрытое тепло испарения q, хотя не вполне тождественно при разных температурах кипящих растворов, но для первого приближения может быть принято постоянным и равным 530 единицам теплоты. Сверх того, можно принять Т — t = 100, что близко к действительности, когда идет речь о В. под обыкновенным давлением и когда t (начальная температура раствора) немного более 0°, и Т немногим выше 100° (ибо растворы большинства нелетучих тел кипят выше 100°, см. Растворы). Тогда предшествующее равенство принимает вид:

х = m(100 + 5,3р).

Так, напр., для того, чтобы выпарить 70% воды из 1000 килограммов раствора некоторой соли требуется передать ей около 471000 килограммовых единиц тепла. Если 1 кг данного каменного угля (см. это слово), сгорая, может развивать 6440 единиц тепла, то, приняв на всякого рода потери (лучеиспускание, нагревание дыма, неполное горение и т. п.) около 20%, получим, что один килограмм его передает раствору 5120 единиц тепла, а потому расход топлива в данном выше примере выразится сожиганием 471000/5120

или около 92 кг угля, причем испарится 700 кг воды или на 1 кг угля около 7 1/2 кг воды. При прямом В. растворов таков в действительности приближенный расход топлива. Но он может быть значительно сокращен, если воспользоваться хотя отчасти теряющимся теплом, не только содержащимся в дыме, но и в выделяющихся парах, потому что они могут охлаждаться на счет новой массы выпариваемого раствора и его нагревать. В приведенном примере выделяется 700 кг водяного пара, имеющего температуру около 100°С, следовательно, они, охлаждаясь, напр., до 30°, могут выделить около 700(530 + 70), или около 420000 единиц тепла. Допуская опять неизбежные потери, доходящие до 20%, получим все же возможность воспользоваться 336000 един. тепла. Но прямо для цели скорого выпаривания (или кипения) раствора нельзя утилизировать все это количество тепла водяных паров, потому что их температура около 100°, а кипящий раствор имеет высшую температуру Т, теплота же передается только при разности температур от теплого тела более холодному. Следовательно, тепло, содержащееся в парах, можно применить только для предварительного нагревания выпариваемого раствора, а из 630 единиц тепла, идущих на испарение 1 части воды, для этой цели идет только около 100 единиц тепла, или около 15%. Но так как при уменьшенном давлении, при механическом (при помощи выкачивания насосом) удалении происходящих паров и при увеличении свободной поверхности жидкости испарение возрастает, а температура кипения понижается, то, расходуя часть топлива на механическое выкачивание паров, можно произвести кипение или быстрое удаление водяных паров и на счет скрытого тепла, содержащегося в парах, образующихся в первом выпарительном пространстве. Таким образом, искусственно в замкнутых пространствах сложных испарительных приборов есть возможность уменьшить более чем на 15% расход топлива на выпаривание. Но прежде, чем описывать подобные сложные приборы, часто применяемые в заводском выпаривании (когда есть расчет влагать основный капитал на устройство таких сложных приборов, достигая экономии в расходе топлива), полезно ближе познакомиться с простейшими случаями В. Для этой цели мы первоначально рассмотрим наиболее изученный опытным путем случай испарения воды, а именно в паровых котлах, а затем В. в открытых пространствах, как прием наиболее обыкновенный по простоте приборов, для него необходимых.

Испарительная способность по отношению к расходу топлива изучена для паровых котлов полнее, чем для каких бы то ни было других приборов, а потому мы начнем с паровиков, не входя, однако, в их специальное описание (см. Паровые котлы). Главнейшие типы паровых котлов, применяемые для получения упругого пара суть: ланкшайрский, корнуэльский и многотрубные: локомотивный пароходный и французский. Ланкшайрский котел состоит из главного горизонтального стального или железного цилиндра, закрытого по концам и снабженного снизу обыкновенно двумя цилиндрическими, стальными или железными трубами — кипятильниками, идущими параллельно главному котлу. Обыкновенно две топки находятся в передней части котла, а от них идут дымоходы как кругом кипятильников, так и под нижней частью самого котла. В ланкшайрских котлах сделано много улучшений и усложнений, которые здесь неуместно описывать.

Котлы эти употребляются весьма часто для больших неподвижных машин, напр., на больших мануфактурах (прядильных и ткацких). Обыкновенный размер таких котлов 30 фут. в длину при диаметре в 7 фут.; диаметр кипятильных труб — 2 ф. 9 дюймов. Колосники топки имеют вообще 6 фут. в длину. Так как температура дыма выше (обыкн. 300°), чем это желательно, то обыкновенно сюда присоединяют аппарат, известный под названием подогревателя, или "экономизатора" (economiser, экономайзер). Он состоит из ряда железных трубок малого диаметра, соединенных между собою; через них нагнетается холодная вода в направлении, противоположном струе удаляющихся продуктов горения (дыма), так что вода постепенно нагревается по мере прохождения вдоль трубок, а дым охлаждается, приходя в соприкосновение с более холодными стенками трубок. Благодаря такому устройству из топлива утилизируется значительно больше тепла.

Следующее испытание испарительной способности двух обыкновенных ланкшайрских котлов, с экономизатором и без него, было произведено Лонгриджем в октябре 1888 г. Котлы имели 30 фут. длины при диаметре в 7 фут., с кипятильниками в 2'9" в диам., снабженными каждый пятью поперечными трубами Галловея. Решетки имели 6' длины. Экономизатор имел восемьдесят трубок, расположенных в шестнадцать рядов. Поверхность нагрева котлов была 1870 кв. фут. Поверхность нагрева экономизатора — 800 кв. футов. Площадь решетки была 66 квадр. фут., а среднее давление пара, по манометру, 83 фунта на квадр. дюйм сверх атмосферного давления. Лонгридж нашел, что в продолжение 7 1/2-часового испытания, одною единицею веса топлива, при обыкновенных условиях, выпаривается 9,66 ед. веса воды, но, приняв в расчет влажность угля (т. е., производя расчет на высушенный уголь), каждым фунтом сухого угля выпаривается 9,82 ед. веса воды. Теплопроизводительная способность 1 ф. употребленного сухого топлива соответствовала 13363 британским единицам тепла [Т. е. относящимся к градусам Фаренгейта, котор. = 5/9 градуса Цельсия.], или 1 кг угля развивал 7424 кг ед. тепла, т. е. уголь был превосходного качества. Общий вес дыма (с избытком воздуха) на ед. веса сухого топлива составлял 15,8 ед. веса. Цифры эти показывают, что вместе взятая испарительная способность котлов и экономизаторов равняется 78,4%, т. е. это значит, что из 100 тепловых ед., положенных на решетку, были утилизированы 78,4 единицы для парообразования, остальные же 21,6 тепловых единиц были израсходованы на тягу, трубы, просушку топлива, на потерю вследствие лучеиспускания; в эту же цифру входит несгоревшее топливо. Из 78,4% тепла, утилизированного на В., 71,6% переданы котлу, остальные 6,8% приходятся на экономизатор.

Ниже показано распределение 100 единиц тепла, положенных на решетку в виде топлива, в самом котле:

| Тепло, потребленное на В. воды | 71,57 |

|----------------------------------------------------------------------------------------------------------------------------------------------------------|

| Тепло, содержащееся в продуктах горения и в избытке воздуха и пара, сопровождающих | 17,81 |

| их | |

|----------------------------------------------------------------------------------------------------------------------------------------------------------|

| Потеря тепла на В. влажности угля | 0,13 |

|----------------------------------------------------------------------------------------------------------------------------------------------------------|

| " " на недогоревшее топливо, упавшее сквозь решетку вместе с золою | 4,28 |

|----------------------------------------------------------------------------------------------------------------------------------------------------------|

| Потеря тепла при вытаскивании золы и спекшихся кусков | 0,36 |

|----------------------------------------------------------------------------------------------------------------------------------------------------------|

| Разница, отвечающая лучеиспусканию и другим потерям | 5,85 |

|----------------------------------------------------------------------------------------------------------------------------------------------------------|

| | 100,00 |

Сто единиц тепла, поступивших на долю экономизатора, распределились следующим образом:

| Тепло, ушедшее для нагрева воды | 38,12 |

|----------------------------------------------------------------------------|

| " оставшееся в дыме | 58,12 |

|----------------------------------------------------------------------------|

| Потеря тепла через лучеиспуск. и пр. | 3,76 |

|----------------------------------------------------------------------------|

| | 100,00 |

Сто единиц тепла, положенных на решетку в форме топлива, распределены были в обоих аппаратах, вместе взятых, следующим образом:

| Тепло, ушедшее на В. воды | 78,3 |

|---------------------------------------------------------------------------------------------------------|

| Потеря тепла в дымовых газах (в продуктах горения) | 10,35 |

|---------------------------------------------------------------------------------------------------------|

| Потеря тепла на В. влажности в угле и потеря углерода | 4,75 |

|---------------------------------------------------------------------------------------------------------|

| Разница, лучеиспускание и пр. | 6,52 |

|---------------------------------------------------------------------------------------------------------|

| | 100,00 |

В этих опытах сумма топлива, сгоравшего в час, составляла 1090 ф. (английских, котор. = 453,6 грамма), а за вычетом влажности угля — 1072,72 ф., и воды выпаривалось на кв. фут всей поверхности нагрева 3,94 ф. или на кв. фут поверхности нагрева самого котла 5,63 ф. в час.

Все количество воды, поступавшей в котел в час, было 10533 футов. Поверхность воды в котле была 390 кв. фут., а все количество обратившейся в пар В. на кв. фут этой поверхности составляло 27 фут. в час. В среднем выводе из нескольких испытаний оказалось, что испарительная способность обыкновенного ланкшайрского котла хорошей конструкции с экономизатором может быть принята за 80% при заботливом уходе за отоплением.

Корнуэльский котел имеет цилиндрический корпус с плоскими оконечностями, как у ланкшайрского котла, но у него только одна внутренняя пламенная труба, поэтому его испарительная способность ниже испарительной способности ланкшайрского котла, так как, при прочих равных условиях, испарение возрастает с возрастанием нагреваемой поверхности. Локомотивный многотрубный тип котлов состоит, главным образом, из прямоугольной огневой коробки, вмещающей топку, окруженную водою; плоские поверхности этого котла скреплены и заклепаны надлежащим образом с цилиндрическим корпусом, через который проходит большое число металлических трубок. Вода окружает эти трубки, продукты же горения проходят внутри их и удаляются в дымогарную коробку, а отсюда уходят через дымовую трубу. В локомотивном котле тяга образуется посредством впуска пара в дымовую трубу. Преимущество этих котлов состоит в их громадной паропроизводительности, при небольшом объеме и весе; относительно же количества расходуемого топлива они не столь экономичны, как котлы первых типов. Обыкновенно испарительная способность их бывает ниже 70%, но при внимательном уходе и при рациональном устройстве подогревателя для питательной воды даже в маленьких котлах этого типа можно достигнуть до 75 и даже 80%. Английское инженерное общество (Society of Arts) опубликовало в 1889 г. результаты испытания котла этого типа, с подогревателем питательной воды в дымогарной коробке, испарительная способность которого составляла даже более (немногим) 80%. Только 10% всего тепла было потеряно на теплоту дыма и около 9% на лучеиспускание. Цифра эта, однако, не может быть принята за нормальную, так как испытание производилось с особенной тщательностью и вся работа велась под непосредственным надзором более искусных кочегаров, чем те, какие встречаются в обыкновенной железнодорожной практике.

Морские многотрубные котлы состоят из цилиндрического корпуса большого диаметра, с внутреннею топкою и со многими пламенными трубами, ведущими продукты горения из топки в дымовую трубу. Испарительная способность таких котлов не так велика, как испарительная способность ланкшайрских локомотивных котлов. Тщательные исследования таких пароходных котлов, произведенные специальной комиссией английского Института инженер-механиков (Institute of Mechanical Engineers), показали, что в них на парообразование идет лишь 62% из всего количества тепла, развиваемого топливом. В котлах этого типа не было и обыкновенно не бывает подогревателей или экономизаторов, введение же их, как показывает опыт, дает уже лучший результат. В одном опыте (пароход "Калорик"), когда подогреватель имел поверхность вдвое большую, чем сам котел, оказалось 15% экономии топлива.

В трубчатых котлах французского типа (в отличие от вышеуказанных трубч. котлов) вода находится внутри трубок, а топочные газы обходят их снаружи. Их преимуществом считается безопасность, так как сосуды для пара и воды имеют небольшой диаметр и происходит быстрая циркуляция воды, которая мешает осаждению накипи. Такие котлы легки и удобно перевозятся. Тип этот, хотя и часто употребляется в Америке и Европе (но мало применяется в Англии), требует много топлива и затрудняет ведение дела в должном порядке при употреблении жесткой воды. Недавними опытами Лонгриджа установлено из нескольких проб лучшего котла этого типа, что испарительная способность его едва составляет 55% от всего количества тепла, развиваемого топливом.

Из этого обзора производительной способности паровых котлов очевидно, что в них для испарения воды можно воспользоваться от 55 до 80% всего тепла, развиваемого топливом. Но не должно забывать, что паровики назначаются для доставления пара, имеющего упругость более атмосферной, т. е. (см. Вода) имеющего температуру выше 100°С, тогда как при В. растворов этой задачи вовсе нет, и выделяемый пар может иметь упругость меньшую атмосферной. Это обстоятельство позволяет достигать при В. большей утилизации тепла, то есть, если в лучшем паровом котле лучший каменный уголь дает паров в 10 раз более своего веса, то при В. растворов можно достичь еще лучшего пользования топливом, хотя на деле нередко имеются более слабые результаты, конечно, по причине несовершенства в устройстве применяемых приборов и, главным образом, вследствие относительно малой поверхности передачи тепла. В паровых котлах очевидно, что экономия топлива зависит главным образом от пользования теплотою дыма для целей испарения, а при В. растворов об этом редко заботятся.

Выпаривание в открытых пространствах. На химических заводах (как и в химических лабораториях) В. растворов применяется столь часто, что задача экономического выполнения этого приема составляет нередко условие самого существовала выгодности производства, тем более, что В. нередко имеет целью лишь экономию расходов перевозки, хотя очень часто, напр. при добывали солей, В. ведется, сверх того, и для очищения получаемой соли кристаллизацией. Так, напр., слабую серную кислоту, получаемую в камерах (см. Серная кислота), сгущают выпариванием часто лишь для уменьшения перевозочной цены, так как в дело ее часто применяют, разбавляя водою. Особенно важна экономия топлива при В. слабых растворов, потому что расход топлива, как видели выше, прямо пропорционален количеству испаряемой воды, и если уменьшается (от понижения температуры кипения, от уменьшения скрытого тепла и т. п.) по мере уменьшения концентрации выпариваемого раствора, то лишь в незначительной мере. Следовательно, на химических заводах наиболее уместно заботиться о введении экономических способов испарения. Но для этого есть много препятствий, а особенно необходимость применять сосуды, которые не действуют на испаряемый раствор (так, напр., кислотные растворы очень часто нельзя испарять в железных сосудах, щелочные в стеклянных и т. п.), необходимость извлекать вещества (например, кристаллы), оседающие при В., невозможность повышать температуру раствора до кипения (иногда при этом происходит разложение) и т. п. По этим причинам способы В. очень разнообразны даже в том случае, когда В. ведется под обыкновенным атмосферным давлением или в открытых сосудах. Должно при этом различать, во-первых, В. кипячением (когда упругость водяных паров достигает до 1 атм.) от В. при температурах ниже кипения (упругость пара менее атмосферы) и, во-вторых, В. при нагревании снизу (наиболее обыкновенный случай) и при нагревании раствора сверху, хотя в некоторых случаях и встречается соединение этих различных способов. Не вдаваясь в описание частностей (см., например, Соль, Сахар, Серная кислота и др.), изменяющихся по природе продуктов В., мы остановимся лишь на общих основаниях указанных способов.

На первый раз кажется, что чем выше температура нагрева и, следовательно, температура удаляющихся паров, тем более расход топлива при В., температура же кипения есть высшая, которой может достигнуть раствор в открытом сосуде, а потому В. кипячением в открытых сосудах в большей мере можно было бы считать наименее выгодным. Но расчет уясняет дело и показывает, что это соображение мало основательно. Если взять килограмм воды при 50° и превратить его в пар при той же температуре, то потребуется 570 ед. тепла; если же его превратить в пар при кипении, т. е. при 100°, то израсходуется около 50 ед. тепла для нагревания от 50° до 100°, но лишь около 530 ед. тепла для испарения, т. е. в сумме 580 ед. тепла, следовательно, почти то же количество. Однако чем выше температура, тем передача тепла от продуктов горения к раствору слабее, потери от лучеиспускания более и порча сосудов (а иногда и самых растворов, напр., при испарении органических веществ) значительнее, а потому, хотя при кипении сильно упрощается дело (нет надобности в особом устройстве тяги, пар по упругости сам удаляется) выпаривания, тем не менее, В. без кипения представляет свои несомненные выгоды. Такой род В. в открытых пространствах, как сушение при низких температурах, основывается на возобновлении воздуха и на упругости водяного пара, свойственной всяким температурам (см. соотв. статью). Пары выделяются из воды при всяких температурах, но, смешиваясь с воздухом, насыщают пространство его, и тогда испарение прекращается. Если этот воздух удалить и заменить свежим, то вновь произойдет то же, и В. этим путем может идти до конца, если упругость паров раствора превосходит упругость водяного пара, всегда содержащегося в воздухе. А так как: 1) упругость паров воды возрастает с температурой, 2) скорость насыщения воздуха парами воды зависит от испарения только со свободной поверхности и 3) при испарении тепло поглощается, т. е. происходит охлаждение, то: 1) испаряемый раствор нагревают до температуры высшей, чем воздух; 2) производят усиленную тягу воздуха, который заставляют (напр., проталкивая пузырьками через раствор или заставляя раствор падать каскадами, или разбрызгивая раствор и т. п.) во многих точках прикасаться к раствору (т. е. поверхность испарения увеличивают) и уводят, не давая охлаждаться (иначе часть паров опять превратится в жидкость), и 3) нагревают как испаряемый раствор, так и входящий воздух, потому что холодный воздух, входя в прикосновение с теплым влажным, охладит последний и поведет или к осаждению части паров, или, по крайней мере, к тому, что новому испарению нельзя будет совершаться. А так как испарение в другие газы совершается так же, как в воздух, то вместо него можно пользоваться продуктами горения, и одним из наиболее экономических и простых приборов для В. (равно как и для многих видов перегонки) можно считать вдувание воздуха (см. Воздуходувные приборы) в угольный горн, помещенный внутри (чтобы избежать потери через лучеиспускание) испаряемой жидкости, так, чтобы все продукты горения проходили в виде пузырьков газа через раствор, предварительно подогреваемый на счет тепла, уходящего с паром в особом подогревателе (экономизаторе). Считая уголь развивающим около 8000 ед. тепла, получим, что этим путем есть возможность испарять до 15 частей воды одною частью угля [Подобный способ выпаривания испытан мною еще в 1860-х гг. и дал ожидаемые результаты. Д. Менделеев.], и для этой же цели можно с выгодою пользоваться теряющимся теплом дыма, если взятое топливо сухо и содержит мало водорода, т. е. дает дым, содержащий мало водяных паров [Зола и сажа выделяются с достаточною полнотою, если прежде входа в раствор дым проходит через род ловушки (со слоем нелетучей жидкости) или расширение, где осаждается уносимая зола. Δ], проще же всего подобный способ выпаривания производится на счет тепла дыма, если в дымоходе протекает тонкая струя или тонкий слой раствора в направлении, противоположном движению дыма. При сгущении камерной серной кислоты пользуются теплом продуктов горения серы или серного колчедана (или от особых топок) и заставляют их нагревать дно свинцовых ящиков (или же поверхность жидкости) с протекающею в них камерной кислотою, причем необходимо здесь, как и при всяком В., заботиться о том, чтобы около поверхности жидкости существовал постоянный ток теплого воздуха, увлекающего пары воды. Во всяком случае, должно помнить, что при прочих разных условиях кипение зависит от величины поверхности нагрева, т. е. той, где продукты горения топлива передают свое тепло испаряемой жидкости, а В. без кипения обуславливается величиною свободной поверхности жидкости, потому что на ней одной идет испарение, тогда как при кипении оно совершается внутри жидкости (на поверхности каждого образовавшегося пузыря паров).

При нагревании испаряемой жидкости с ее верхней свободной поверхности получается то неудобство, что нижние более тяжелые слои получают мало тепла, тогда как при обычном нагревании, производимом снизу, расширяющиеся от тепла слои поднимаются кверху и существует естественное перемешивание всех слоев. Поэтому обыкновенно В. ведут в сосудах, нагреваемых снизу. Однако во многих случаях во время В. из жидкости образуется осадок, падающий вниз и покрывающей дно сосуда, а это мешает передаче тепла через металл к жидкости. Вследствие этого нередко дно сосуда для В. подвергается быстрому разрушению. В таких случаях нагревание с поверхности, если оно возможно по другим соображениям производства, должно считать целесообразным. Когда производится поверхностное В., то над открытой широкой поверхностью неглубоких резервуаров пропускают пламя и горячие газы из топки. Испаряемые растворы располагают при этом таким образом, чтобы лучистая теплота от свода печи способствовала действию пламени и горячих газов. Приспособления этого рода употребляются, напр., для В. слабых растворов квасцов. Иногда над пламенным ходом печи ставятся открытые тарелки, в которых подогревается испаряемая жидкость. Из сказанного выше очевидно, что пускание через нагретую жидкость подогретого воздуха (напр., пузырьками или, заставляя жидкость давать капли и струи) может во многих случаях послужить удобным средством для выпаривания растворов. При обработке сточных вод на удобрение, производимой в Рочдэле, в Англии, постоянно работает выпаривательный аппарат, представляющий усовершенствование системы поверхностного В. Аппарат этот состоит из цилиндрического сосуда, в который помещается выпариваемое вещество, и сосуд медленно вращается вокруг горизонтальной оси. Через одну полую цапфу проходят горячие топочные газы из пламенных труб парового котла и выходят из вращающегося сосуда через противоположную цапфу, и затем удаляются в дымовую трубу. Вследствие непрерывного движения полутвердой массы постоянно образуются новые поверхности и вещество высушивается быстро и вполне.

При выпаривании растворов в открытых сосудах (как и в закрытых при уменьшенном давлении) весьма часто нагревание раствора производится не прямо продуктами горения, а косвенно, при помощи водяных паров, получаемых в паровом котле. Хотя при этом получается некоторая потеря тепла, развиваемого топливом, но достигаются нередко очень важные выгоды, а именно: 1) начало и конец нагревания происходят в желаемое время при помощи паропроводного крана; 2) быстротою испарения можно управлять с большою легкостью, увеличивая или уменьшая приток пара и поверхность тех труб или змеевиков, погруженных в раствор, через стенки которых передается тепло паров; 3) температура жидкости нигде (даже около нагреваемых стенок) не поднимается выше той, которую имеет вводимый водяной пар; 4) один паровик может служить для испарения (вообще нагревания) большого числа сосудов, служащих для В., и 5) чистота и все другие условия аккуратности ведения дела достигаются легче, чем при В. на голом огне. Применяют очень разнообразные способы парового В. в открытых сосудах. Чаще всего в сосуд с раствором погружается металлический змеевик, в который с одного конца входит пар, а с другого вытекает сгустившаяся еще теплая вода (иногда обратно поступающая в паровик). При этом раствор нагревается лишь до 100°, хотя бы в паровом котле (высокого давления) и была высшая температура. Если же для В. требуется температура выше 100°, то змеевик, или особое паровое пространство (внутри выпариваемой жидкости или под сосудом ее содержащим), замыкают, чтобы в нем могло подняться давление выше атмосферного, а сгущающуюся (от охлаждения) воду из этого пространства обратно спускают (или накачивают) в паровик. В описываемом случае пару из паровика не дают возможности смешиваться с выпариваемою жидкостью, потому что иначе через охлаждение пара образуется вода, которую опять придется удалять. Однако В., хотя и мало экономическое, можно вести и при прямом пропускании паров из парового котла высокого давления в выпариваемую жидкость, а иногда такой простейший прием даже может быть полезен, если есть возможность утилизировать мятый (отработавший) пар, выделяющейся из сосуда с раствором. В этом случае испарение происходит на счет понижения температуры и упругости пропускаемых водных паров.

Так как В. при температурах ниже кипения прямо пропорционально величине испаряющей поверхности (при относительно одинаковой степени удаления воздуха, насыщенного парами), то пульверизация раствора, его быстрое механическое перемешивание и всякие условия, увеличивающие свободную поверхность жидкости, содействуют скорости испарения и полнейшему насыщению уводимого воздуха водяными парами. Что же касается до объема воздуха (имеющего температуру t), необходимого для унесения паров воды, выделяющихся из раствора при выпаривании, то он определяется из данных для упругости пара воды, из упругости водяного пара в приходящем воздухе и из количества воды, которую необходимо удалить через В. Для соображений этого рода достаточно следующей таблицы, показывающей для разных температур t°C состав воздуха, вполне насыщенного водяным паром.

| Темпер. | Упругость | При общем давлении в 760 мм 100 | Вес воды в 100 к. | Объем воздуха, |

| °C | водяного | куб. м насыщенных паром содержат: | м, насыщенных | вмещающий 1 кг вод. |

| | пара. |------------------------------------------------------------| паром*). | пара при t° |

| | | воздуха. | водяных паров. | | |

|---------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| 30° | 31,5 мм | 95,9 куб. м | 4,1 куб. м | 2,98 кг | 33 куб. м |

|---------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| 50° | 92 " | 87,9 " | 12,1 " | 8,18 " | 11 " |

|---------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| 70° | 233 " | 69,3 " | 30,7 " | 19,83 " | 3 1/2 " |

|---------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| 90° | 525 " | 30,9 " | 69,1 " | 41,56 " | 3/4 " |

[Вес водяного пара находится из того, что его плотность по отношению к воздуху = 0,62, а потому, зная упругость пара (2-й столбец), его температуру (t°) и что вес куб. метра воздуха при 760 мм и 0° = 1293 кг, найдем вес куб. метра водяного пара при данных условиях.] При 100° упругость водяных паров — 760 мм, а потому пар насыщает пространство сам по себе, и для его удаления не требуется вводить воздуха, но и тогда скорость удаления паров, а, следовательно, и В., возрастет от пропускания воздуха. При низших же температурах необходим тем больший объем воздуха, чем температура удаленнее от 100°, а потому, чем нагретее выпариваемый раствор, тем меньший объем воздуха необходим для В.; например, при 70° требуется втрое менее воздуха, чем при 50°.

Из предшествующего уже очевидно, что В. растворов в открытых пространствах дает возможность, как и все части техники, значительно видоизменять приемы и, достигая рациональности устройства, сильно сокращать расход топлива и работы, т. е. стоимость продуктов В.

Выпаривание под уменьшенным давлением ведет к троякой цели: во-первых, к понижению температуры кипения, потому что она при этом понижается для всяких жидкостей (см. Упругость пара), а, следовательно, и для растворов; во-вторых, к сокращению топлива, потому что понижение температуры кипения можно доводить до различной степени, а потому можно пользоваться теплом, содержащимся в парах, выделенных частью раствора для перегонки других частей раствора, устраивая сложные приборы, в которых пар из первого выпарительного сосуда служит для перегонки во втором, где давление (а, следовательно, и температура кипения) понижено более, чем в первом (в открытых сосудах это не достигается, и пар, выделяемый раствором, не может испарять того же раствора) и, в-третьих — к увеличению скорости испарения, потому что в пустое пространство выделение паров совершается быстрее, чем в наполненное воздухом. Эти свойства В. в вакуум-аппаратах или в разряженном пространстве играют столь важную роль во многих производствах (напр., при получении сахара, вытяжек или экстрактов и т. п.), что введение этого приема (предложенного впервые Говардом в 1813 году) значительно влияло на множество производств. Этому способу, напр., обязана свеклосахарная промышленность своим развитием и удешевлением цены сахара, потому особенно, что при выпаривании в открытых сосудах много сахара портилось (инвертировалось) вследствие необходимости долгого нагревания при высоких температурах.

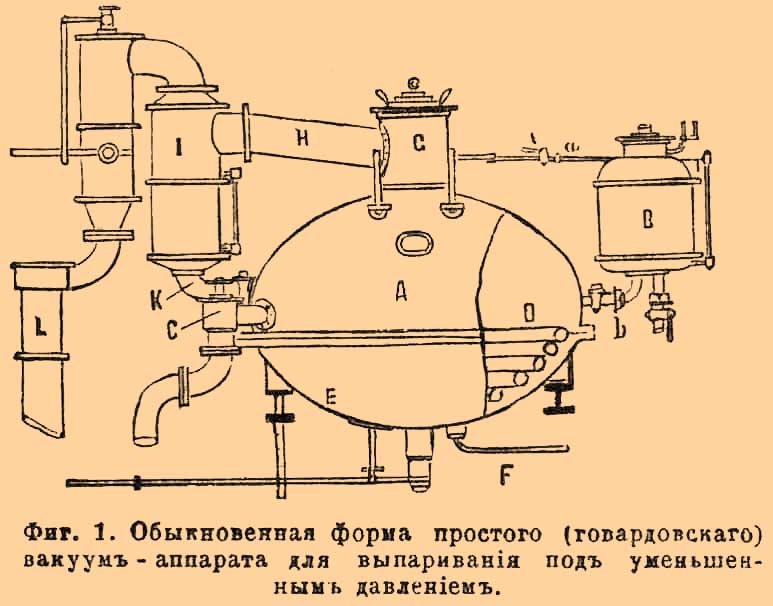

Простой вакуум-аппарат в различных видоизменениях, однако, мало отличающихся от говардовского, применяется еще и поныне на многих заводах, особенно же при В. сахарных сиропов и экстрактах (см. это слово и Вытяжки). Приборы этого рода (фиг. 1) состоят из больших медных шарообразных (чтобы легче сопротивлялись сдавливанию от перевеса внешнего давления) сосудов А, вмещающих раствор и змеевик D, через который пропускаются (из С) нагревающие пары парового котла.

Фиг. 1. Обыкновенная форма простого (говардовского) вакуум-аппарата для выпаривания под уменьшенным давлением.

Вода, сгущающаяся в змеевике, уходит по трубке F. Выпариваемый раствор вливается в сосуд В, сообщающийся с А двумя трубками a и b с кранами. Образующиеся в приборе пары проходят через части G, Н, I и L к конденсатору (холодильнику, действующему струями холодной воды) и насосу, поддерживающему в приборе низкое давление, измеряемое вакуумметром. Часть G уже задерживает брызги, если они выделяются, а остальные, осаждаясь в I, обратно стекают по трубе К в аппарат. Растворы, кипящие около 120°С в вакуум-аппаратах подобного рода, испаряются обыкновенно при темпер. 60 — 80°С. Такие невысокие температуры мало изменяют сахарные растворы, если действуют недолго, но в простом вакуум-аппарате испарение идет медленно, и замечается изменение даже в обыкновенном сахаре. Притом расход паров здесь велик (1 кг пара из паровика при 110° — 120° испаряет около 3/4 кг воды из раствора) вследствие того, что скрытое тепло образующихся паров не утилизируется. Но по существу дела очевидно, что пары, выделяемые раствором в запертом пространстве, сами могут вновь действовать точно так же, как пары выделяемые паровиком, если давление во втором вакуум-аппарате еще более будет понижено, чем в первом, а пары 2-го так же могут действовать в третьем приборе и т. д. В каждом будет испаряться вода и, следовательно, при том же основном расходе пара (из паровика) или топлива будет возрастать количество воды, испаряющейся из раствора, и притом почти пропорционально числу приборов. Однако безграничное увеличение этого числа не только неуместно по дороговизне устройства, но и представляет технические трудности в отношении к поддержанию правильного последовательная уменьшения давления (и темпер. кипения) во всех приборах. Обыкновенно ограничиваются приборами тройного действия, редко устраивают 4 выпарительных котла сразу. Разность давлений поддерживают такой, чтобы между температурами кипения было равномерное падение, напр. в 15° — 20°С, т.е., напр., если в первом 100°, то во 2-м 85°, а в 3-м 70°С. Лучеиспускание и работа переноса пара полагают границу беспредельному увеличению количества воды, испаряемой данным количеством тепла начального пара; но практически уже легко достигают того, чтобы одною весовою частью паров из паровика испарять более 2 (даже до 3-х) весовых частей воды из сахарных растворов.

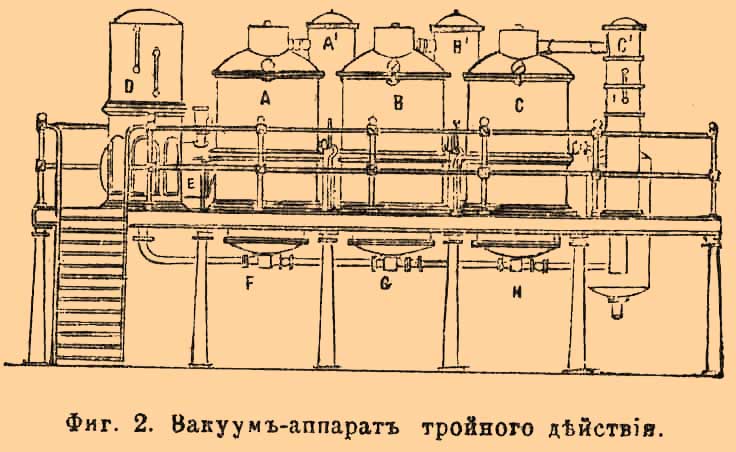

Фиг. 2. дает изображение аппарата "тройного действия". Первый аппарат A получает раствор из сосуда D и непосредственно (через паропровод Е) нагревается паром из парового котла.

Фиг. 2. Вакуум-аппарат тройного действия.

Пар из А идет в А' а отсюда в змеевик В, между тем как пар из В проходит через B' змеевик аппарата C, а из С через С' к выкачивающим насосам. Соединительные трубки, идущие к насосам, расположены так, что давление в А уменьшается лишь незначительно — сравнительно с атмосферным. Давление значительно меньше в В, тогда как в С оно меньше всего, а следовательно, и температура кипения опускается все ниже в каждом последующем сосуде. Соответствующие трубки и краны F, G, H сообщают сосуды между собою, чтобы способствовать перемещению жидкости по мере того, как она сгущается.

В. при уменьшенном давлении в сложных приборах употребляется также для перегонки морской воды (на пароходах в море) с целью получения из нее пресной воды (аппараты Норманди, Киркальди и др.). См. Опреснители.

Выпариватель (Evaporator) Иариана (Yaryan). H. Т. Yaryan из Огайо в С. Шт. изобрел остроумный выпариватель, который ныне очень распространен не только в Америке, но и в Европе. В нем В. происходит под уменьшенными давлениями, как в приборах тройного действия, и действие прибора отличается от других приборов того же рода способом нагревания раствора, небольшими количествами сразу, приводя его в тесное соприкосновение с поверхностью нагрева. Вместо употребления змеевиков, погруженных в испаряемую жидкость (или нагревания поверхностью паровой оболочки), нагревание в описываемом приборе совершается посредством пара, обнимающего наружные поверхности трубок, а выпариваемая жидкость накачивается в эти трубки. Трубки расположены в лежачих цилиндрических котлах и проходят так, что накачиваемый раствор проникает через весь ряд трубок прежде, чем вытечет в сепаратор.

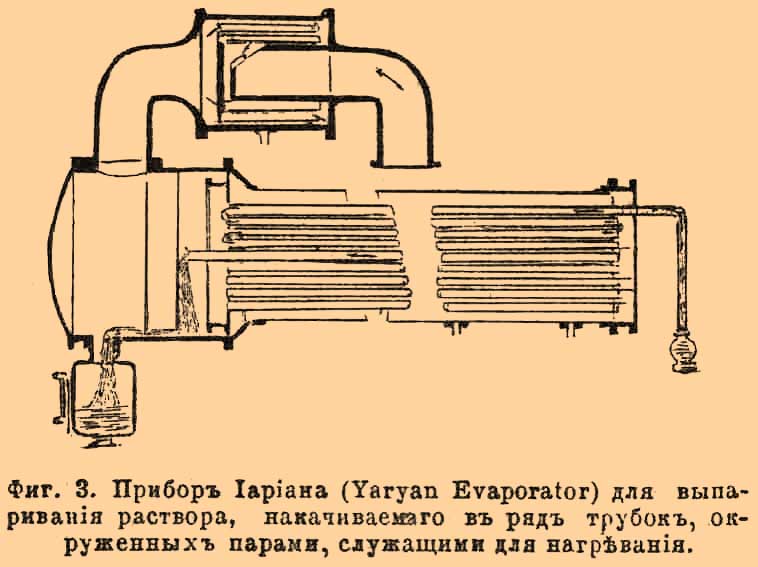

Фиг. 3. Прибор Иариана (Yaryan Evaporator) для выпаривания раствора, накачиваемого в ряд трубок, окруженных парами, служащими для нагревания.

Фиг. 3 изображает разрез одного такого котла описываемого выпаривателя и показывает, что с одного конца (справа) накачивается раствор, который проходит вдоль барабана по направлению стрелок и, наконец, вытекает вместе с образовавшимся из него паром в сепаратор. Трубки разделены на отделения, и каждое отделение состоит из тонких трубок, соединяющихся попарно на концах, так что образуется непрерывный проход, и во всех отделениях трубы окружаются паром, образованным или в паровике, или в другом котле, дающем свои пары. По мере нагревания раствора и образования из него паров они уносят жидкость вперед по трубкам, так что скорость движения жидкости и пара внутри трубок возрастает, а от этого растет поверхность нагрева и перемешивание. Раствор и образовавшийся из него пар для выхода имеют только одно направление, а именно — через всю систему трубок, кончающихся в сепараторе. По выходе из последней трубки пар наполняет пространство сепаратора и выходит по трубе вверх, между тем как жидкость падает на дно, как показано на рисунке, и проходит в собирательную камеру. Затем пар отделяется от следов (брызг) жидкости, которая могла в него попасть, в часть прибора, называемую "catchall" (все забирающий). Она состоит из цилиндра, имеющего продырявленную пластинку со множеством трубок, через которые проходит пар и ударяется о конец сосуда, и таким образом осаждает всю жидкость, которую он увлек с собою; жидкость же стекает по трубке, в собирательный сосуд, между тем как пар уходит далее, напр. в следующий такой же котел, как показано на рис. 4.

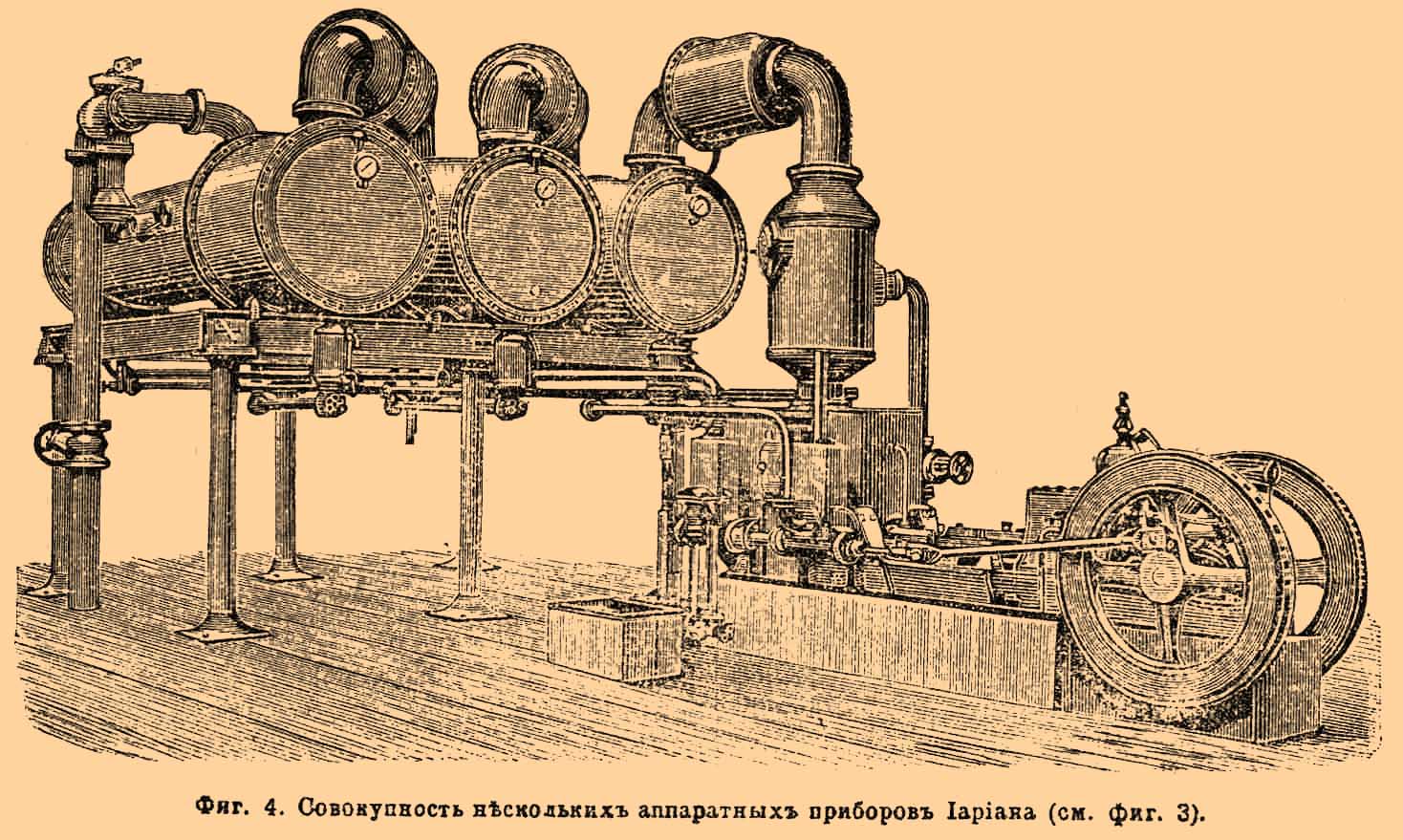

Фиг. 4. Совокупность нескольких аппаратных приборов Иариана (см. фиг. 3).

Пар этот нагревает другой сосуд, а пар от второго сосуда нагревает третий сосуд, и т. далее. Преимущества этого аппарата состоят в значительно увеличенной поверхности нагрева и в быстрой и сильной циркуляции, в непрерывности и равномерности действия и в простоте ухода. В аппарате находится сразу лишь небольшое количество жидкости, и таким образом она нагревается в более короткий промежуток времени, чем в обыкновенных вакуум-аппаратах, что имеет весьма важное значение. Аппарат Иариана вполне устраняет превращение сахара, которое до некоторой степени всегда имеет место в прежних приборах, вследствие продолжительности В. большого количества жидкости, содержащегося в них, доходящего в иных случаях до нескольких тысяч литров. Устройство названного аппарата таково, что облегчает свободный и скорый доступ к трубкам и очистку последних. Этому значительно способствует то обстоятельство, что все трубки в нем прямые. Фиг. 4 представляет общий наружный вид аппарата с тройным действием, устроенного на этом принципе; здесь показаны питательная и выводящая помпы, точно так же, как различные соединительные трубки и промежуточные приемники. По патентам аппарата Иариана оказывается, что их двойным действием выпариваются 16 ф. воды на каждый ф. угля, сожигаемого под котлом, 23 1/2 ф. воды при тройном действии, 30 1/2 ф. воды при четверном действии, предположив, что обыкновенный, единичный котел по своему устройству способен выпаривать 8 1/2 ф. воды на один ф. угля. Обыкновенная испарительная способность одиночного вакуум-аппарата будет только 8 1/2 ф. выпаренной воды на 1 ф. угля [Описание прибора Иариана и английские данные из опытов над производительностью паровых котлов разных систем взяты из "A Dictionary of applied chemistry by Thorpe", T. II, 1891.].

В заключение заметим, что В. досуха (см. Сушение) во множестве случаев, напр., при производстве желатины и клея (см. эти сл.), белковины (см. Белковые вещества), многих медицинских препаратов (см. Вытяжки) и т. п., не может производиться при столь значительном нагревании, какое обыкновенно применяется для В. Здесь должно отличать два случая: В. на открытом воздухе при обыкновенной температуре (оно идет очень медленно, требует много плоских сосудов и не приложимо к веществам, окисляющимся на воздухе) и В. в безвоздушном пространстве при слабом подогревании (применяется, напр., в аптеках и лабораториях для выпаривания многих экстрактов и растворов, легко изменяющихся на воздухе). В этом последнем случае прибегают или прямо к воздушным насосам, или к особым вакуум-аппаратам, из которых сперва вытесняют весь воздух через пропускание водяных паров, а потом, закрыв все сообщения с воздухом, охлаждают часть прибора, где сгущается вода, и тогда вводят (через воронку с кранами) испаряемый раствор, который подогревают (снаружи, теплою водою или паром) до желаемой температуры, в то же время охлаждая другие части аппарата, где и собирается испаряющаяся вода и куда для ее удержания можно помещать сосуды с серною кислотою или хлористым кальцием. Действе таких приборов основано на том, что, если в данном пространстве, содержащем пары, имеются точки различной температуры, то упругость содержащегося пара отвечает низшей температуре пространства, а потому жидкость, содержащаяся в теплой части пространства, перегоняется в холодную его часть. Это же самое начало действует и в обыкновенных вакуум-аппаратах (см. ранее), снабженных конденсаторами (см. Сахарное производство) или струею холодной воды, на которую и сгущается водяной пар, развивающейся из нагретых растворов.

Д. Менделеев.

Источник: Энциклопедический словарь Брокгауза и Ефрона на Gufo.megufo.me

Количество - выпариваемая вода - Большая Энциклопедия Нефти и Газа, статья, страница 3

Количество - выпариваемая вода

Cтраница 3

СОСТОИТЕ том, что общую полезную разность температур необходимо рационально распределить по корпусам и найти количество выпариваемой воды и расход греющего пара для каждого корпуса. [31]

Повышение концентрации его в электролитической щелочи является экономически весьма целесообразным, так как при этом сокращается количество выпариваемой воды в цехе выпарки, а вместе с тем и расход пара на выпарку. Кроме того, увеличивается производительность аппаратуры. [32]

Кроме того, при расчетах промышленных выпарных установок нередко пользуются понятием об удельных нагрузках отдельных корпусов ( WL), представляющих собой количество выпариваемой воды, приходящееся на единицу производительности предприятия по перерабатываемому сырью или готовой продукции. [33]

Для расчетов по тепловому балансу необходимы следующие данные: состав исходного и упаренного растворов; температура кипения упаренного раствора и входящего раствора; количество исходного и упаренного растворов; количество выпариваемой воды и кристаллизующейся поваренной соли. [34]

В первом приближении, пренебрегая расходом тепла на подогрев раствора и приравнивая разность ( t - cBt) к теплоте испарения, можно найти, что расход греющего пара равен количеству выпариваемой воды, т.е. с помощью 1 кг греющего пара выпаривается 1 кг воды. В действительности, с учетом затраты тепла на подогрев раствора, расход греющего пара выше и составляет 1 1 - 1 2 кг. [35]

С -, 4ач - начальная температура раствора ( при входе в аппарат) в С; 4ип - температура кипения раствора в С; г - скрытая теплота испарения воды в ккал / кг; W - количество выпариваемой воды в кг / час; Fs & f - наружная, поверхность охлаждения аппарата в м3; а ал - [ - ак - коэфициент теплоотдачи в ккал / м час С; 4т - температура наружной поверхности изоляции в С; 4озд - температура воздуха в цехе в С. [36]

При упаривании обогащенного сульфатом рассола, содержащего 5 7 - 6 4 % Na2SO4, в твердую фазу выделяется 30 - 35 % сульфата натрия от общего его количества в рассоле. Количество выпариваемой воды составляет около 3 5 т на 1 т получаемого сульфата. [37]

Влага может поступать в воздух также и в виде водяных паров при процессах выпаривания ( кипения) или из-за прорыва пара из производственный аппаратуры. Количество выпариваемой воды ( лри кипении) в промышленных ваннах, нагреваемых паровыми змеевиками, ориентировочно можно принять равным 40 - 50 / сгХ Хм2 / ч с поверхности ванны. [38]

При проведении процесса выпаривания в однокорпусном аппарате в условиях вакуума расход тепла на выпаривание 1 кг растворителя несколько увеличивается по сравнению с процессом при атмосферном давлении ( вследствие увеличения терлоты парообразования при низких давлениях), но благодаря пониженной температуре кипения значительно уменьшаются потери тепла в окружающую среду. Если количество выпариваемой воды велико, то обычно применяют многокорпусное выпаривание, при котором тепло на выпаривание используется многократно путем применения для обогрева вторичного пара. Если выпаривается не водный раствор, то в качестве вторичного пара можно использовать растворитель, в котором растворено концентрируемое вещество. [39]

Если заданы количества выпариваемой воды по ступеням и начальная концентрация ра § твора, то концентрация раствора в отдельных ступенях выпарной установки может быть определена из уравнений материального баланса по одному из компонентов для некристаллизующихся растворов и по двум или более компонентам для кристаллизующихся растворов. [40]

При концентрировании раствора от 30 - до 50 % - ного необто-димо выпарить 0 4 кг воды, а для дальнейшего повышения концентрации от 50 до 100 % - 0 3 кг воды на 1 кг исходного раствора. Разница в количествах выпариваемой воды в двух приведенных примерах при одинаковом повышении концентрации раствора с 50 до 100 % объясняется тем, что после выпарки в первом случае мы получаем 0 1 кг сухого остатка, а во втором - 0 3 кг. [41]

Поскольку желательно обойтись без выпарки, делаем вторую попытку, считая, что конечной точкой кристаллизации будет точка А. В этом случае количество выпариваемой воды будет пропорционально отрезку N2N2, равному 64 мм. [42]

Тепловой расчет в соответствии с материальным балансом выполняется по зонам. Распределение давления и количества выпариваемой воды по зонам принято согласно материальному балансу. [43]

При повышении концентрации NaOH в католите, например, на 10 г / л расход пара на упаривание щелочи уменьшается на - 300 тыс. ккал на I т 100 % - ного NaOH. В результате снижения количества выпариваемой воды соответственно повышается производительность выпарных аппаратоз. Если повышение концентрации NaOH связано с проведением процесса электролиза при высокой температуре, объем электролитических щелоков значительно уменьшается. Благодаря этому на выработку одного и того же количества хлора требуется меньшее количество циркулирующего в производстве рассола и, следовательно, сокращаются потери соли, а также достигается экономия электроэнергии при перекачивании рассола и уменьшаются затраты труда на растворение соли в обоих цехах. [44]

Приведенный выше метод респределения количества выпариваемой воды по корпусам дает возможность получить предварительно приближенные величины; количество воды, фактически выпариваемое в любом корпусе, определяется из уравнения теплового баланса выпарной установки. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Выпаривание сточных вод - Справочник химика 21

| Рис. 44. Башни для выпаривания сточных вод |  |

Механическая очистка часто включает отстаивание или фильтрование. Адсорбционная очистка предполагает применение подходящих сорбирующих веществ с развитой поверхностью. Так, для извлечения ионов металлов применяют специальные органические смолы — катиониты, Термические методы требуют предварительного выпаривания сточных вод и получения твердого остат- [c.512]

Кристаллизация. Этот метод можно использовать для очистки производственных сточных вод со значительной концентрацией загрязнений, обладающих способностью образовывать кристаллы. Обычно проводят предварительный процесс — выпаривание сточной воды, чтобы создать повышенную концентрацию загрязнений, при которой возможна их кристаллизация. Для ускорения процесса кристаллизации загрязнений сточная вода охлаждается и перемешивается. Выпаривание и кристаллизация сточной воды осуществляются обычно в естественных прудах и водоемах. Этот способ очистки производственных сточных вод неэкономичен, поэтому широкого применения не получил. [c.198]

Выпаривание сточных вод применяют для увеличения конпентрации солей, содержащихся в сточных водах, и ускорения их последующей кристаллизации, а также для обезвреживания небольших количеств высококонцентрированных сточных вод (например, радиоактивных). [c.158]

Если сточная вода содержит цианиды, их надо разрушить перед осаждением никеля. Лучше всего это сделать до выпаривания сточной воды, добавляя к ней небольшое количество гипохлорита натрия или хлорной извести. [c.158]