1.Сущность процесса Nа-катионирования. Химочищенная вода

ВОДОПОДГОТОВКА И ВОДОХИМИЧЕСКИЙ РЕЖИМ КОТЕЛЬНОЙ

содержание .. 1 2 3 4 5 6 ..

ВОДОПОДГОТОВКА И ВОДОХИМИЧЕСКИЙ РЕЖИМ КОТЕЛЬНОЙ

5.1.Водоподготовка имеет большое значение для безопасной и экономичной работы котельных установок. При неудовлетворительной водоподготовке на поверхности нагрева котлов, тепловых сетей и водоподогревателей откладываются твердые отложения, и происходит коррозия поверхности нагрева.

5.2.Водоподготовка подпиточной воды включает в себя умягчение жесткой воды в натри-катионитовых фильтрах и удаление агрессивных газов, кислорода и свободной углекислоты, в вакуумных деаэраторах.

5.3.Вода из городского водопровода мимо или через повысительные насосы холодной воды поступает на охладитель рабочей жидкости. Затем на подогреватель сырой воды (I ступень ХВО) /12/. Нагревается до температуры не выше 40 С и поступает в натрий-катионитовый фильтр /1/. Повышение воды выше 40 С вызывает коксование сульфоугля, что снижает его обменные способности. Умягченная вода после фильтра /1/ поступает на подогреватель химочищенной воды II ступени /13/, где нагревается до температуры 70-80 С, а затем подается на вакуумные деаэраторы /6,7/. Де аэрированная умягченная вода свободно сливается в баки подпиточной воды /10/. Смотри схему №5.

5.4.Натрий-катионитовый фильтр представляет собой вертикальные цилиндрические напорные баки, работающие с давлением выше атмосферного. Нижняя часть фильтра заполнена слоем бетона, на котором расположено нижнее дренажное устройство.

Дренажное устройство предназначено для равномерного распределения поступающей воды по всей площади фильтра. Оно состоит из коллектора с системой дренажных трубок со щелями, щели которых меньше диаметра наименьших зерен сульфоугля /катионита/.

Выше дренажного устройства располагается катионит /сульфоуголь/ высотой 2,2м.

В верхней части фильтра расположено распределительное устройство для воды и солевого раствора. Оно предназначено для равномерного распределения воды и солевого раствора по всей поверхности сульфоугля.

Фильтр имеет два лаза: верхний – для загрузки катионита и для доступа во внутрь фильтра; и нижний – для ревизии нижней дренажной системы.

Катионитовые фильтры обвязаны трубопроводами с арматурой и измерительными приборами – расходомерами, манометрами, термометрами, устройствами для отбора проб воды.

5.5.К вспомогательному оборудованию водоподготовки относится устройство для подготовки раствора соли, необходимого для регенерации фильтра, устройство ''мокрого хранения'' соли /14/, перекачивающие солевые насосы /15/, бак мерник /3/. бак подсоленной воды /8/, солерастворитель /4/.

5.5.1.Установка ''мокрого хранения'' соли представляет собой четыре железобетонных бака-хранилища, рассчитанных на трех-четырех месячную потребность соли.

Сухая соль автотранспортом засыпается в ямы. В верхней части ям имеется коллектор с отверстиями для равномерного размыва соли холодной/1/ или горячей водой /2/подаваемой из котельной. Смотри схему №5.

На дне ямы ''мокрого хранения'' соли имеется всасывающая труба (в коробе со щебнем – для фильтрации солевого раствора), по которой раствор насосом /5/ подается в бак мерник /3/ котельной.

5.5.2.Всасывающие трубы из ям ''мокрого хранения'' соли входят в рядом стоящую насосную, где расположены два насоса /5/ для перекачки солевого раствора и трубопроводы с запорной арматурой обвязывающие солевые ямы. Обвязка солевых ям позволяет перекачать солевой раствор из любой ямы в любую, а так же подавать горячую и холодную воду в ямы, как через размывочный коллектор, так и через заборную трубу.

5.5.3.Из ямы ''мокрого хранения'' соли солевой раствор перекачивающими насосами подается в бак мерник. В баке мернике насыщенный раствор разбавляется до 7-10% концентрации и подается в регенерируемый фильтр солевым насосом /15/.

5.5.4.Солевой раствор для регенерации фильтра может быть приготовлен и в проточном солерастворителе /4/. Соль ''сухого хранения'' засыпается в солерастворитель и пропускают через него холодную воду. Полученный солевой раствор может быть подан как непосредственно в фильтр, так и на бак мерник. Этот способ приготовления солевого раствора применяется при выходе из строя перекачивающих насосов /5/ или солевого насоса /15/.

5.6.Цикл работы фильтра состоит из операций взрыхления, регенерации, контакта, отмывки, умягчения.

5.6.1.Цель взрыхления – устранить уплотнения слежавшейся массы катионита, для обеспечения более свободного доступа регенерационного раствора к зернам катионита. Взрыхление производится отмывочной водой подаваемый насосом взрыхления /9/ из бака подсоленной воды /8/. В случае отсутствия отмывочной воды, взрыхление производится холодной водой.

При взрыхлении сначала открывается задвижка на линии подвода взрыхляющей воды, а затем задвижку на линии сброса воды в верхней части фильтра в канализацию. Взрыхление должно производится до тех пор, пока вода, отходящая от фильтра вода, не станет прозрачной. При взрыхлении не допускается полное опорожнение промывочного бака, во избежание засоса воздуха в фильтр.

5.6.2.Регенерация катионита в фильтре производится раствором соли, приготовленным в баке мернике. Раствор соли 7-10% концентрации подается солевым насосом в фильтр, он проходит сверху вниз сквозь слой катионита и выходит в канализацию. При помощи дренажной задвижки на фильтре устанавливаем скорость подачи раствора 3-4м3/час. В процессе регенерации необходимо следить, чтобы в фильтре был все время подпор жидкости. После пропуска раствора соли, закрывается дренаж, фильтр ставится на контакт.

5.6.3.Контакт катионита с раствором соли длится 5-10 минут. Он необходим для дополнительного обменного процесса между катионами натрия и солями жесткости. При увеличении времени контакта свыше 15 минут эффект регенерации возрастает незначительно.

5.6.4.После окончания контакта производится отмывка сульфоугля от регенерационного раствора и продуктов регенерации. Для отмывки фильтра холодную воду пропускаем сквозь катионит сверху вниз 25-45 минут. Сбрасываем воду в канализацию. Сброс производится до тех пор, пока отмывочная вода станет соленой на вкус. Тогда фильтр переключается на отмывку в промывочный бак. Отмывка в бак заканчивается тогда, когда отмывочная вода становится прозрачной и ее общая жесткость не превышает 200мкг.экв/кг, а концентрация хлоридов превышает их содержание в исходной воде не более чем на 30мг/л.

Если бак отмывочной воды заполнится раньше, чем отмоется фильтр, отмывка продолжается в канализацию.

Катионитовый фильтр, поставленный после регенерации в резерв, в избежания пептизации катионита отмывается от регенерационного раствора только частично. В этом случае отмывка в бак не ведется, и фильтр оставляется в резерве со слабым регенерационным раствором. Окончание отмывки и отмывка на бак производится непосредственно перед включением фильтра в работу.

5.6.5.Закончив отмывку, фильтр включается в работу. Умягченная вода поступает через задвижку на входе в верхнее распределительное устройство, проходит через фильтр, через катионит и далее через дренажную систему, через задвижку на выходе отводится на подогреватель II ступени ХВО /13/.

При включении фильтра в работу необходимо еще раз произвести химический контроль выходящей воды, которая должна отвечать следующим показателям: жесткость не более 200мкг.экв/л.; хлориды – 30мг/л больше, чем их содержание в исходной воде.

Во время умягчения следует периодически /один-два раза в смену/, открывать воздушный вентиль для выпуска скопившегося в фильтре воздуха.

По достижении остаточной жесткости в умягченной воде 200мкг.экв/л. фильтр отключают и повторяют цикл операций.

5.6.6.Для подготовки питательной воды паровых котлов ДЕ-10-14ГМ применяется двухступенчатое умягчение. При двухступенчатом умягчении: исходную воду вначале умягчают в основных катионитовых фильтрах (фильтры I ступени) /1/ до остаточной жесткости 1000мкг.экв/л., а затем доумягчают в катионитовых фильтрах II ступени /2/ до конечной жесткости 20мкг.экв/л.

5.7.Химически очищенная вода после натрий-катионитовых фильтров I ступени /1/ поступает на подогреватель ХВО II ступени /13/, где нагревается до температуры 70-80 С. На вход подогревателя ХВО II ступени поступает еще и подпиточная вода после подпиточных насосов /11,17/ на повторную деаэрацию. Ее количество регулируется в ручную.

5.7.1.Греюшая вода поступает сразу на подогреватель ХВО II ступени, а затем последовательно на подогреватель I ступени и на регулятор ''Температуры ХВО''. В случае работы без подогревателя ХВО I ступени, теплоноситель после подогревателя II ступени ХВО поступает на регулятор ''Температуры ХВО'' через байпас.

5.7.2.Регулятор ''Температуры ХВО'' регулирует температуру на выходе воды с теплообменника ХВО II ступени. Температуру на выходе воды с подогревателя ХВО I ступени, регулируется в ручную. В случае ее повышения до 38 С в операторской срабатывает звуковая и световая сигнализация.

5.7.3.Греющая и нагреваемая вода на подогревателе ХВО II ступени подключены противотоком, а на подогревателе ХВО I ступени – прямотоком.

5.7.4.Для аварийной подпитки тепловых сетей напрямую, минуя деаэрацию необходимо:

- закрыть задвижку на входе в подогреватель ХВО II ступени

- открыть перемычку между трубопроводами (выход натрий-катионитовых фильтров и нагнетательный коллектор подпиточных насосов /11,17/).

Эта линия подпитывает тепловые сети химически очищенной водой давлением исходной воды, без подпиточных насосов (пуск после остановки со сливом воды, выход из строя подпиточного насоса).

5.8.После подогревателя ХВО II ступени химически очищенная вода поступает на вакуумную деаэрационную установку подпитки. Она включает в себя вакуумные деаэрационные колонки производительностью 25 т/час /7/, 50 т/час/6, охладитель выпара колонки /16/, бак деаэрированной воды /10/, эжектора – общие с колонками ГВС. Смотри схему №15. Одна из деаэраторных колонок подпитки находится в работе, а другая в резерве, в зависимости от нагрузки на узел ХВО.

5.9.Режимная карта натрий-катионитовых фильтров I и II ступеней котельной по ул. Товарищеская

| № пп | Показатели | Ед. изм. | Значение |

| Фильтры I ступени. | |||

| Диаметр фильтра | мм | ||

| Катионит | Сульфоуголь | ||

| Высота загрузки | мм | ||

| Площадь фильтра | м2 | 3,14 | |

| Объем катионита | м3 | 6,9 | |

| Рабочая обменная способность | гр-экв/м3 | ||

| Умягчение | |||

| Жесткость воды при включении в работу | мкг-экв/ кг | 1000-200 | |

| Жесткость при срабатывании фильтра | мкг-экв/ кг | 1500-200 | |

9 9 |

Среднее количество воды за фильтроцикл Ер. * Gк. G ум.= Жисх. - Жум. | м3 | |

| Взрыхление | |||

| Время взрыхления | мин | 20-30 | |

| Регенерация | |||

| Удельный расход соли на 1м3 сульфоугля | кг | ||

| Расход технической соли на регенерацию | кг | ||

| Процент содержания соли в растворе | % | ||

| Расход раствора соли на регенерацию | м3 | 4,14 | |

| Скорость пропуска раствора соли | м3/ч | 3-5 | |

| Время пропуска солевого раствора | мин. | ||

| Время контакта | мин. | ||

| Фильтры II ступени. | |||

| Диаметр фильтра | мм | ||

| Катионит | Сульфоуголь | ||

| Высота загрузки | мм | ||

| Площадь фильтра | м2 | 0,23 | |

| Объем катионита | м3 | 0,23 | |

| Рабочая обменная способность | г-экв/м3 | ||

| Жесткость воды при включении в работу | мкг-экв/кг | 15-20 | |

| Жесткость при срабатывании фильтра | мкг-экв/кг | 15-20 | |

| Среднее количество воды за фильтроцикл | м3 | ||

| Взрыхление | |||

| Время взрыхления | мин. | 10-15 | |

| Регенерация | |||

| Удельный расход соли на 1м3 сульфоугля | кг | ||

| Расход технической соли на регенерацию | кг | ||

| Процент соли в растворе | % | ||

| Расход раствора соли на регенерацию | м3 | 0,138 | |

| Скорость пропуска соли | м3/час | 3-5 | |

| Время контакта | мин. | 10-15 |

| Экспликация оборудования ХВО | |||

№

пп №

пп |

Наименование оборудования | Характеристика оборудования | Кол-во |

| Натрий катионитовый фильтрI | D=2000мм | ||

2 2 |

Натрий катионитовый фильтрII | D=1000мм | |

| Бак-мерник раствора соли | V=3 м3 | ||

| Солерастворитель С-0.2-0.5 | D=1000мм | ||

| Насос перекачки раствора соли К-20-30 | G=20м3/ч, Н=30м.в.ст, n=2900об/мин,N=4кВт | ||

| Вакуумный деаэратор ВД-50 | G=50м3/час | ||

| Вакуумный деаэратор ВД-25 | G=25м3/час | ||

| Бак промывки фильтров ОСТ-34-42-395-77 | V=30 м3 | ||

| Насос промывки фильтра К-45-30 | G=45м3/ч, Н=30м.в.ст, n=2900об/мин,N=5кВт | ||

| Бак подпиточной воды БП-200 | V=200 м3 | ||

| Насос подпиточной воды К-90-35 | G=90м3/ч, Н=35м.в.ст, n=2900об/м, N=15кВт | ||

| Подогреватель холодной воды 3-12-ОСТ.34-588-68 | Q=1,1Гкал/ч,tmax=40СGт/н=10т/ч,F=30м2. | ||

| Подогреватель хим.очищенной воды 3-13-ОСТ.34-588-68 | Q=2,2Гкал/ч,tmax=81С Gт/н=50т/ч,F=60м2 | ||

| Солевая яма | |||

| Насос раствора соли 8/15ДСУ4 | G=8м3/ч, Н=15м.вюст, n=2900об/м,N=3кВт | ||

| Охладитель выпари ОВВ-8 | F=8м2 | ||

| Насос подпиточной воды К-20-50 | G=20м3/ч, Н=50м.в.ст, n=2900об/м, N=15кВт |

содержание .. 1 2 3 4 5 6 ..

zinref.ru

Описание схемы химводоподготовки. Нормы качества котловой воды. Максимальная установленная производительность ХВО

АННОТАЦИЯ

В дипломном проекте рассмотрен вариант реконструкции ТЭЦ ОАО « бумажная фабрика» с заменой котла.

Под заменой подразумеваем установку котла ДЕ-25/3,9-440 ГМ на место, где ранее эксплуатировался другой, на данный момент демонтированный котёл. Оставшиеся трубопроводы, газопроводы, мазутопроводы, паропроводы, дымососы и дымовая труба пригодны к эксплуатации устанавливаемого котла.

Рассчитаны тепловые нагрузки производства и жилого массива. Рассчитана тепловая схема ТЭЦ для трёх режимов (максимально-зимний, наиболее холодного месяца и летний).

Произведен тепловой и аэродинамический расчет котельного агрегата. Выбрана схема автоматического регулирования и контроля технологических процессов котельной. Произведён расчёт вредных выбросов, решены вопросы экологии.

Приведён технико-экономический расчёт себестоимости отпущенной тепловой и электрической энергий с установкой котла ДЕ-25/3,9-440 ГМ по периодам (отопительный, летний и годовой).

5. ОПИСАНИЕ СХЕМЫ ХИМВОДОПОДГОТОВКИ

Химводоочистка (ХВО) предназначена для восполнения потерь в тепловой схеме ТЭЦ. Схема ХВО предусматривает: осветление на механических фильтрах, параллельное Na-H-катионирование, декарбонизация, вторая ступень Na-катионирования. Исходной водой для ХВО служит вода реки Ипуть.

Вода, используемая для приготовления питательной воды котлов, содержит значительное количество грубодисперсных взвешенных минеральных (песок, глина) и органических (остатки растений) веществ. Поэтому её необходимо осветлять. Осветление воды осуществляется в механических фильтрах путём пропускания её через слой мелкозернистого материала.

Для обеспечения нормальной работы ХВО и требуемого качества химочищенной воды при эксплуатации химводоочистки необходимо:

- осуществлять визуальный контроль прозрачности воды после механических фильтров;

- осуществлять химический контроль качества воды после водород-, натрий-катионитовых фильтров и декарбонизатора с своевременным отключением фильтров на регенерацию и подключением их в работу.

Интенсивность работы фильтра характеризуется скоростью фильтрования воды. Скорость фильтрования обычно принимают 5-10 м/ч. При малой скорости фильтрования частицы взвеси, содержащиеся в поступающей воде, в основном задерживается в виде плёнки на поверхности фильтрующего слоя, образуя дополнительный фильтр, который задерживает даже мелкодисперсные частицы.

При больших скоростях фильтрования равномерная плёнка на поверхности фильтрующего слоя не образуется

По схеме ХВО применяется водород-катионирование в одну ступень. При водород-катионировании ионы кальция, магния, натрия и др. обрабатываемой воды замещаются ионами водорода. В фильтре образуется эквивалентное количество кислот.

Р результате водород-катионирования происходит умягчение воды, частичное снижение её солесодержания (после декарбонизации) и снижение величины рН вследствие образования сильных кислот. Любой катион может быть поглощён катионитом, но величина обменной способности катионита зависит от природы поглощаемого катиона, от его активности (подвижности) и концентрации. Истощённой катионит подвергается регенерации (восстановлению обменной способности). Регенерация производится раствором серной кислоты. Образовавшиеся при регенерации соли удаляются с отработанным раствором и промывочной водой.

Умягчение воды методом натрий-катионирования основано на способности некоторых практически нерастворимых в воде материалов – катионитов, вступать в ионный обмен с растворёнными в воде солями кальция и магния, поглощать из воды катионы этих солей и отдавать в раствор эквивалентное количество катионов натрия, которыми катионит периодически заряжается при регенерации раствором поваренной соли.

Декарбонизатор служит для удаления коррозионно-агресивной свободной углекислоты из водород-ионированной воды. Количество выделяющейся углекислоты эквивалентно содержанию в обрабатываемой воде бикарбонатов. При соприкосновении воды, содержащей СО2 с воздухом, в котором парциальное давление углекислого газа меньше, происходит переход СО2 из воды в воздух. Такой процесс называется десорбцией: он возможен до тех пор, пока парциальное давление углекислого газа в воде и соприкасающемся с ней воздухе не сравняется. Дегазация происходит тем полнее, соприкосновения или чем длительнее происходит обмен между ними. Эффективность удаления углекислоты зависит от расхода воздуха, температуры воды, величины рН и удельной поверхности контакта воды с воздухом.

Заключительной стадией технологического процесса приготовления питательной воды для питания паровых котлов является деаэрация химочищенной воды и конденсатов в деаэраторе. Деаэрацией называется освобождение питательной воды от растворённого в ней воздуха, в состав которого входит кислород, азот, углекислый газ. Питать паровые котлы водой, которая содержит эти примеси, недопустимо, так как примеси О2 и СО2 способствуют и вызывают коррозию металлов, т.е. образуется язвенная коррозия на трубопроводах, экономайзерах паровых колов, вследствии чего оборудование выходит из строя.0

Помимо докотловой обработки на ТЭЦ ОАО « бумажная фабрика» применяется внутрикотловая обработка котловой воды путём введения в барабан котла раствора тринатрийфосфата. Фосфатирование котловой воды является средством предупреждения образования в котле кальциевой накипи, а также предотвращающей образование железоокисных, медных и силикатных накипей. При введении в котловую воду раствора фосфорнокислых солей образуется гидроксилапатит – соединение, которое не прилипает к стенкам, а находится в котловой воде в виде шлама и легко удаляется с продувкой. Передозировка раствора фосфата в котёл недопустима.

Нормы качества котловой воды:

1. Остаточная общая щёлочность (в зависимости 700-2000 мкг-экв/л от количества химочищенной воды возвращаемых конденсатов)

2. Жёсткость не более 5 мкг-экв/л

3. Солесодержание СО2 не более 5 мг/л

4. Содержание железа не более 100 мкг/л

Максимальная установленная производительность ХВО – 40 м3/ч.

Для устанавливаемого котла ДЕ-25/3,9-440 ГМ расчёт схемы ХВО не производился т.к. качество химочищенной воды полностью удовлетворяет требуемым нормам. Установленная производительность ХВО обеспечивает пиковый режим котельной.

vunivere.ru

1.Сущность процесса Nа-катионирования.

10

Эксплуатация установки для докотловой ( доиспарительной)

обработки воды.

ХВО предназначена для подготовки питательной воды для испарительных установок и химочищенной воды для подпитки теплосети.

Схема водоподготовки - двухступенчатое натрий - катионирование . Производительность - 45 т/час.

1.1Умягчение сырой воды на фильтрах происходит путем фильтрования сырой воды через засыпной материал - катионит , являющийся синтетической смолой , способной к обмену собственных катионов ( Na+) на катионы кальция и магния, растворенные в воде.

1.2Такой способ водоподготовки называется « Метод ионного обмена » .В общем виде процесс ионного обмена с активным ионом натрия можно представить в виде следующих уравнений:

2 NaК + Са ( НСО3)2 2 NaНСО3 + СаК2

2 NaК+ Мg( НСО3)2 2 NaНСО3 + Мg К2

Аналогично протекает реакция с СаСl2и другими солями жесткости , гдеК- нерастворимая в воде часть молекулы катионита , имеющая отрицательный заряд и выполняющая роль одновалентного аниона.

Как видно из приведенных реакций вместо кальциевых и магниевых солей в обрабатываемой воде образуется эквивалентное количество легко растворимых бикарбонатных натриевых солей , в результате чего жесткость снижается до 10 и ниже мкгэкв /л , а щелочность и ионный состав воды остаются неизменными за счет замены ионов кальция и магния на сильно щелочной ион натрия. В результате реакции ионного обмена общее солесодержание химочищенной воды несколько увеличивается, в результате замены кальция и магния на натрий.

Все фильтры ХВО , кроме механических , заполнены импортным катионитом . аналогичным отечественному катиониту КУ-2-8.

При включении фильтра в работу, ионный обмен вначале происходит в верхних в верхних слоях загруженного в фильтр катионита и по мере истощения верхних слоев опускается все ниже и ниже, до проскока солей жесткости в химочищенную воду. Это значит , что произошло полное замещение ионов Na на ионыСа иМg и фильтр следует вывести на регенерацию.

Во время регенерации , которая производится раствором поваренной соли NaСl ,ионы Na+вытесняют из катионита ионы жесткости Са2+ иМg2+, которые с регенерационными водами сбрасываются в канализацию. Замещение ионов Са2+ иМg2+на ионы Na+ протекают по следующей формуле:

СаК2 + п2NaСl СаСl2 + 2 NaК

Мg К2+ п2NaСl Мg Сl2 + 2 NaК

где - п -избыток поваренной соли против расчетного соотношения обмениваемых ионов. Таким образом катионит вновь готов к работе.

Технические данные и краткое описание оборудования хво.

1.В состав оборудования ХВО входят :

| Фильтры натрий - катионитовые 1 ступени и Фильтр №7- гидроперегрузки ( может быть использован как фильтр 1 ступени ) | №№ 1,2,3,4,8,9. |

| Диаметр фильтров | 1.5м |

| Площадь фильтрования | 1.78м2 |

| Высота фильтрующего слоя | 2м |

| Объем загружаемого катионита | 3.56м3 |

| Масса катионита | 2.5т |

| Рабочее давление | 6 кгс/м2 |

| Фильтры натрий - катионитовые 2 ступени | №№ 5,6 |

| Диаметр фильтров | 1.5м |

| Площадь фильтрования | 1.78м2 |

| Высота фильтрующего слоя | 1.5м |

| Объем загружаемого катионита | 3.56м3 |

| Масса катионита | 1.9т |

| Рабочее давление | 6 кгс/м2 |

| Фильтр механический | №1 |

| Диаметр фильтра | 2м |

| Площадь фильтрования | 3.14 м2 |

| Высота фильтрующего слоя | 1.5м |

| Масса загрузки | 3.3т |

| Рабочее давление | 6 кгс/м2 |

| Фильтр механический | №2 |

| Диаметр фильтра | 1.5м |

| Площадь фильтрования | 1.78 м2 |

| Высота фильтрующего слоя | 1.5м |

| Масса загрузки | 2.7т |

| Рабочее давление | 6 кгс/м2 |

| Солерастворитель ( бак - мерник соли ) | |

| Рабочее давление | 6 кгс/м2 |

| Объем конц. раствора соли | 1 м3 |

| Солевые насосы марки 2Х-6 | 2 шт |

2. Катионитовые фильтрыпредставляют собой цилиндрические сосуды , снабженные нижним дренажным устройством , состоящим из центрального коллектора и системы труб , исходящих с двух сторон по всему периметру фильтров.

В верхней части исходящих из центрального коллектора дренажных труб проделаны щели шириной 0.3 - 0.4 мм для отвода воды и улавливания зерен катионита. Все дренажные устройства выполнены из нержавеющей стали.

Все фильтры оборудованы верхним распределительным устройством . в виде лучей , исходящих из центральной трубы.

Распределительное устройство предназначено для отвода воды при взрыхлении катионита и при работе фильтра по противоточной схеме. Фильтр №4 может работать по противоточной схеме и оборудован верхним распредустройством с щелевыми лучами для предотвращения выноса катионита. Лучи расположены в три яруса ( для увеличения пропускной способности фильтра ) , лучи остальных фильтров выполнены с отверстиями диаметров 8-10 мм для равномерного распределения воды по площади фильтрования.

Внутренняя поверхность фильтра и дно покрыты антикоррозионной защитой. Днище фильтра, до дренажного устройства, забетонировано. Сверху засыпан кварцевый песок фракции 1-3мм с толщиной слоя до 100 мм , для предотвращения забивания лучей и уменьшения выноса из фильтра мелкой фракции катионита.

В верхней и нижней части фильтра имеются два люка. Верхний люк служит для осмотра уровня засыпанного материала и состояния верхнего распределительного устройства, а нижний - для производства ремонтных работ и выгрузки катионита. Фильтр снабжен двумя точками отбора: левая - для отбора проб сырой воды , правая - для отбора проб химочищенной воды. ( При работе фильтра №4 по противоточной схеме , точки отбора будут задействованы наоборот ). На фильтрах установлены два манометра на входе и выходе воды из фильтра, для контроля за рабочим давлением и уплотнением засыпного материала по перепаду давления.

3. Бункер мокрого хранения соли служит для хранения и приготовления

концентрированного раствора соли ( 26% ). Бункер состоит из двух не сообщающихся между собой ячеек объемом по 18 м3.Каждая ячейка оборудована колодцем для забора раствора соли и своим солевым насосом. Бетонные стены и дно бункера мокрого хранения соли защищены водонепроницаемой изоляцией.

4. Солевые насосыслужат для подачи концентрированного раствора соли на ХВО , в бак - мерник соли, а также для перемешивания солевого раствора в ячейках и перекачки солевого раствора из одной ячейки в другую.

5.Бак-мерник соли ( солерастворитель )служит для отмеривания необходимого для регенерации количества солевого раствора, при приготовлении рабочего раствора соли и для фильтрования концентрированного раствора соли , подаваемого из ячеек мокрого хранения.

Перечень и краткое описание оснащения ХВО приборами химконтроля.

ХВО оснащена следующими приборами химконтроля:

солемером ( жесткостемером ) предельного солесодержания ХОВ за барьерным фильтром

концентратомером солевого раствора

расходомером подачи воды на взрыхление фильтров первой ступени очистки

расходомером выхода воды из ХВО ( за барьерными фильтрами )

расходомером расхода ХОВ после промежуточных баков ХОВ.

При проскоке большого количества солей жесткости за барьерным фильтром срабатывает сигнализация и загорается сигнальная лампочка. См. «Инструкцию по эксплуатации сигнализации солесодержания ХОВ за барьерным фильтром.»

Порядок подготовки к пуску , пуск , останов и обслуживание водоподготовительной установки во время работы.

1. Перед включением в работу , необходимо проверить нет ли дефектов, препятствующих включению фильтра :

течи задвижек и трубопроводов .

исправность точек отбора . манометров и воздушников .

свободный доступ к фильтру и исправность освещения.

2.Для включения в работу фильтров № 5,6 открыть арматуру №2, выхода химочищенной воды из фильтра , после чего открыть арматуру №1 ,подачи воды на фильтр, и воздушник. При появлении воды из воздушника его необходимо закрыть.

3. При включении в работу фильтра №4 по противоточной схеме открыть задвижки № 2а и №3. При включении в работу фильтра №4 по обычной схеме открыть задвижки № 1/Ф-4 , 2/ Ф-4

4. Во время работы фильтра необходимо следить за:

давлением на фильтре по манометру. Давление не должно превышать 0.6 МПа ( 6 кгс/см2)

за выносом катионита из фильтра , из правой точки отбора ( для фильтров № 5-9 ), ежечасно во время отбора химочищенной воды на анализ.При обнаружении выноса, хотя бы нескольких крупных зерен катионита , фильтр немедленно отключить и вывести в ремонт , для выяснения причины попадания катионита в химочищенную воду .

ежечасно производить запись в ведомость о расходе химочищенной воды

за перепадом давления ( показаниями манометров на входе и выходе воды из фильтров ). Перепад давления на фильтре зависит от расхода воды и не должен быть

выше указанного в таблице :

| Расход воды м3/час | Перепад давления кгс/см2 |

| 10 | 0.5 |

| 20 | 0.5 |

| 30 | 0.6 |

| 40 | 0.7 |

| 50 | 0.9 |

При увеличении перепада давления сверх указанного в таблице фильтр выводится в ремонт для выяснения причины.

5. При отключении фильтра на регенерацию необходимо:

закрыть последовательно задвижки№1 и №2 ( на фильтрах № 5-9)

открыть воздушник и снизить давление на фильтре до 0

записать в журнал регенерации данные о продолжительности работы фильтра в часах.

При работе фильтра №4 по противоточной схеме закрыть задвижки №№ 2а/Ф-4 ,3/Ф-4

6. Вследствие продолжительной работы барьерных фильтров на них перепад давления может быть выше указанного в таблице №1. В этом случае барьерный фильтр необходимо взрыхлить химочищенной водой в течение 5-10 минут , а затем вновь включить в работу.

Регенерация фильтра.

1. В процесс регенерации фильтра входят 3 операции:

взрыхление

пропуск соли

отмывка

Примечание : При работе фильтра №4 по противоточной схеме . регенерация проходит без операции « Взрыхление». После отключения фильтра , необходимо тут же через него пропустить соль в соответствии с п.5.3.

2. Взрыхление фильтра.

2.1. Взрыхление фильтра необходимо для устранения уплотнения слежавшейся массы катионита , для обеспечения свободного доступа регенерационного раствора к зернам катионита. Кроме того, при взрыхлении происходит удаление накопившихся в слое катионита и на его поверхности мелкодисперсных частиц , шлама , продуктов коррозии, а также истершихся частиц катионита. От качества операции взрыхления во многом зависит продолжительность работы фильтра . т.е. технико-экономические показатели работы ХВО.

2.2. При взрыхлении катионита вода подается в нижнюю часть фильтра через нижнее дренажное устройства и отводится через верхнее распределительное устройство и воздушник.

2.3. При взрыхлении необходимо:

открыть воздушник на фильтре

открыть задвижку №4 ( дренаж )

открыть задвижку №3 подачи воды на взрыхление

2.4. Расход воды на взрыхление контролируется по расходомеру , установленному на ХВО и регулируется задвижкой №4. Расход воды на взрыхление должен составлять 3-4 л.сек/м2 или 18-20 м3/час.

2.5. Продолжительность операции взрыхления - до выхода чистой , не имеющей посторонних примесей воды из левой точки отбора . но не более 40 минут. Во время взрыхления аппаратчик ХВО каждые 5 минут производит отбор проб воды из левой точки отбора на проверку качества взрыхления.

2.6. После окончания процесса взрыхления последовательно закрыть:

studfiles.net

3. Источники теплонабжения

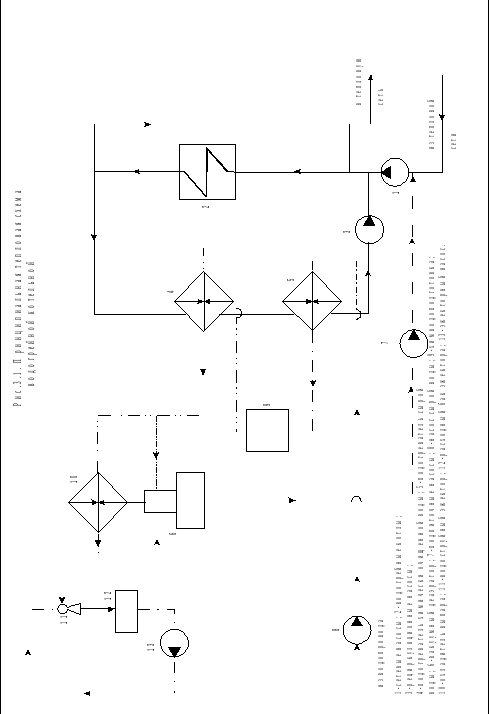

3.1 Тепловая схема водогрейной котельной

Принципиальная тепловая схема водогрейной котельной представлена на рис.3.1.

Котлы, устанавливаемые в системе централизованного теплоснабжения, выпускаются производительностью 4; 6,5; 10; 20; 30; 50; 100; 180 Гкал/ч.

Котлы до 20 Гкал/ч могут применяться только в качестве основных источников тепла. Нагрев воды до 150 0С.

Котлы более 30 Гкал/ч могут использоваться как в качестве основного, так и пикового источника тепла. По особому согласованию с заводом – изготовителем котлы могут выпускаться с нагревом до 180 0С.

Марки котлов:

газомазутные: ПТВМ, КВ-ГМ;

твердотопливные: КВ-ТК, КВ-ТС.

В водогрейных котлах недопустимо парообразование во избежание образования накипи, пережога труб и гидроударов. Для этого необходимо поддерживать постоянной скорость воды в трубной системе, т.е. водогрейные котлы работают нормально только при постоянном расходе. Давление на выходе из котла должно быть такое, чтобы tнас превосходило на 10…15 0С максимальную температуру в сети – это определяет расположение насоса в схеме.

Во избежание низкотемпературной коррозии в хвостовых поверхностях котла поддерживают температуру воды выше температуры точки росы.

Температура точки росы:

при сжигании газа: 54…57 0С;

при сжигании низкосернистого мазута: около 60 0С;

при сжигании высокосернистого мазута: около 90 0С.

Допустимая температура воды на входе в котел при сжигании:

газа: не ниже 60 0С;

низкосернистого мазута: не ниже 70 0С;

высокосернистого мазута: не ниже 110 0С.

|

| Для поддержания заданной температуры делается узел рециркуляции с выхода котла на вход. При сжигании высокосернистого мазута расход воды через котел должен быть увеличен вдвое. Водогрейные котлы выпускаются с числом ходов по воде кратным двум и при сжигании высокосернистого мазута, а также при использовании котла в пиковом режиме число ходов воды сокращается вдвое. Для поддержания постоянного расхода воды в котле предусмотрен узел перепуска, то есть часть воды проходит мимо котла. Одновременно перепуском регулируется температура воды в подающем трубопроводе. |

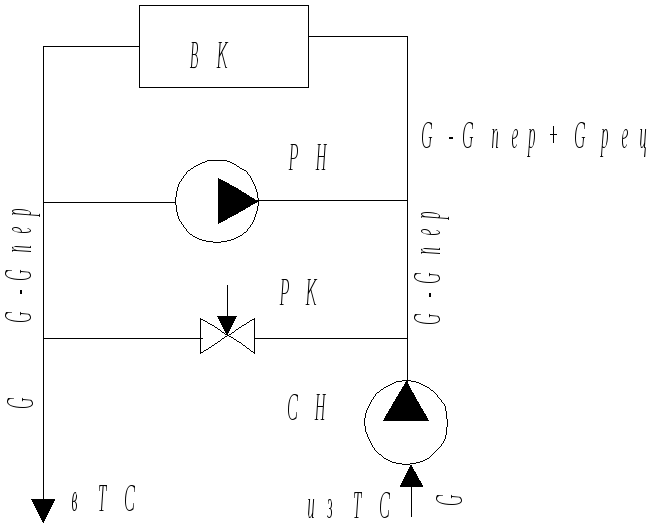

Рис.3.2. Схема рециркуляции и перепуска

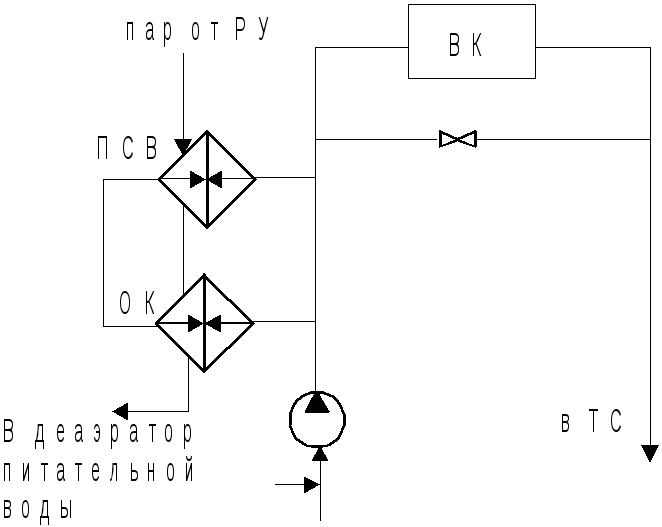

Восполнение потерь воды в сети производится химочищенной деаэрированной водой, поэтому в котельной предусматривается установка химводоочистки и деаэратор.

Деаэратор предусмотрен вакуумного типа. Давление в деаэраторе может быть от 0,07 до 0,6 атм. Обычно деаэратор регулируется на давление 0,3 ата. Он может работать с обогревом и без обогрева. При работе без обогрева температура воды на входе в деаэратор должна быть на 5…10 0С выше температуры насыщения по давлению в деаэраторе. При работе с обогревом температура воды на входе в деаэратор на 5…7 0С ниже температуры насыщения по давлению в деаэраторе. Нагрев производится водой из котла.

Температура исходной воды зависит от места забора воды. Для нормальной работы водоочистки температура перед ней должна быть 25…40 0С (зависит от схемы химводоочистки). Поэтому перед химводоочисткой вода должна быть нагрета горячей водой из котла в водоводяном теплообменнике. После ХВО температура воды на 0…5 0С ниже температуры воды перед ней. Для нормальной работы деаэратора после ХВО устанавливают водоводяной теплообменник.

При использовании в котельной мазута в качестве основного или резервного топлива, температура воды на выходе из котла должна быть не ниже 100 0С (если мазут поступает по трубопроводам разогретым). При поступлении мазута в цистернах для разогрева при его сливе и перед форсунками котла используется только пар. В этом случае в водогрейной котельной устанавливаются служебные паровые котлы. Схема котельной – по варианту паро-водогрейной.

Для нормальной работы ВПУ требуется большое количество реагентов. При работе водоочистки большое количество агрессивных растворов выбрасывается в окружающую среду. Поэтому при работе системы при температуре не выше 95…105 0С для обработки воды применяются ИОМСы. Они вводятся через дозатор в трубопровод. При этом ионный состав воды не меняется, но сдерживается накипеобразование.

Вместо вакуумных деаэраторов в котельных небольшой производительности можно устанавливать центробежные деаэраторы (труба длиной 1,5 – 2 метра, завихритель. Вода внутри трубы движется по спирали. При этом за счет действия центробежных сил газы отделяются от воды и удаляются в окружающую среду через трубку малого диаметра, расположенной по оси). Недостаток: большие потери давления (до 3…4 атм), вода должна быть нагрета перед деаэратором до температуры не ниже 95 0С.

При работе котельной на открытые системы в схеме источника тепла обязательно предусматривается установка бака - аккумулятора после деаэратора.

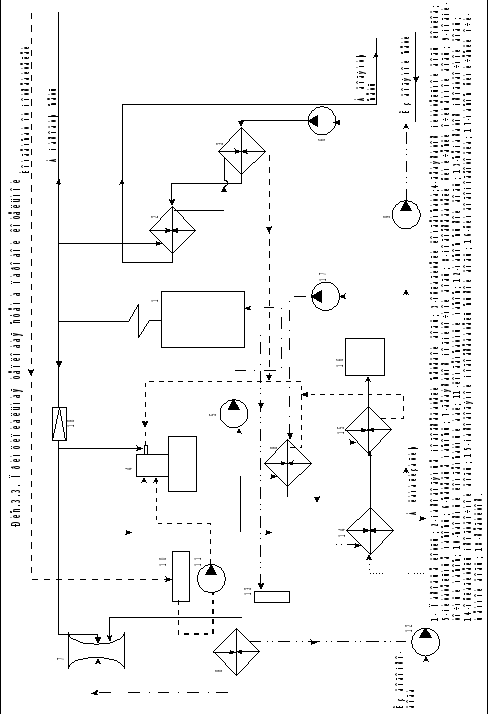

3.2 Тепловая схема паровой котельной

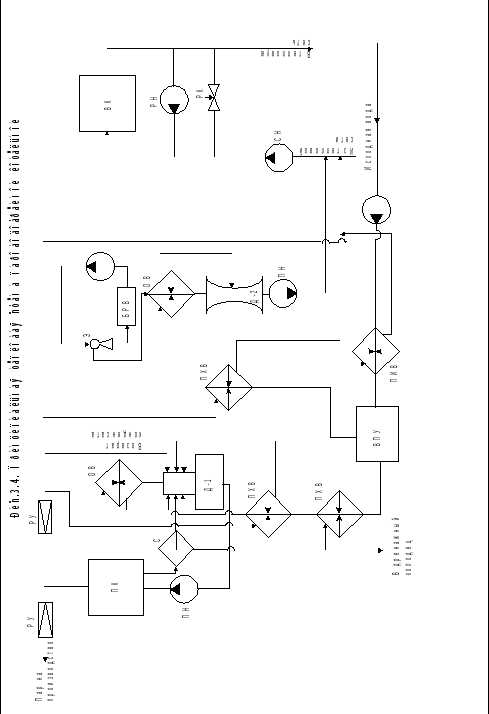

Принципиальная тепловая схема паровой котельной представлена на рис.3.3.

Паровые котельные сооружаются при отпуске тепла с паром и в небольшом количестве - с горячей водой. Промышленные паровые котлы выпускаются на давление 9, 14, 20,

40 атмосфер. Котлы 9 атм имеют производительность 0,2…2,5 т/ч; котлы 14 атм – 2,5; 4;

6,5; 10; 16; 25; 35; 50; 100 т/ч. Котлы на давление 9, 14, 20 атм вырабатывают либо сухой насыщенный пар, либо слабо перегретый (температура перегретого пара не выше 250 0С).

Маркировки котлов:

ДЕ – 25 – 14 ГМ;

ДЕ – 25 – 14/225 ГМ.

Для поддержания солевого баланса делается продувка котла. Максимально допустимая величина продувки для котлов до 14 атм включительно не более 10%, а для давления 20 и 40 атм – не более 5% паропроизводительности.

При величине продувки более 1 т/ч обязательно использование тепла продувочной воды. Для этого в схеме котельной предусмотрена установка расширителя с сепаратором непрерывной продувки. Вода после сепаратора должна быть охлаждена до температуры порядка 40…50 0С. Для охлаждения предусмотрена установка теплообменников, в которых греется либо сырая вода, либо химочищенная вода перед деаэратором. Пар после сепаратора используется в деаэраторе.

Пар внешним потребителям отпускается либо непосредственно из котла, либо через РОУ или РУ.

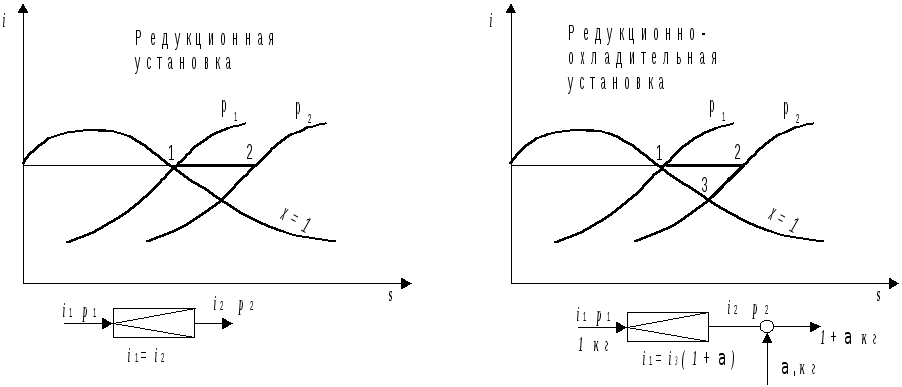

Рис.3.4. Схема редукционных установок

Пар на собственные нужды котельной подается только через РУ. При отпуске тепла с горячей водой в котельной обязательно устанавливаются не менее двух пароводяных сетевых подогревателей и резервные не устанавливаются.

Для снижения температуры конденсата (из условия нормальной работы деаэратора) обязательна установка охладителей конденсата. Температура конденсата после них составляет 90…95 0С.

При частичном или полном возврате конденсата от потребителей в котельной предусмотрена установка не менее двух конденсатных баков. Отстоявшийся в баке конденсат должен быть охлажден и пропущен через химводоочистку для очистки от масел, окислов железа и др. Так как требования к качеству питательной и подпиточной воде разные (по содержанию солей жесткости), то в котельной предусмотрена установка двух деаэраторов атмосферного типа (давление 1,2 атм, температура 104 0С). Для уменьшения потерь пара через деаэратор подпиточной воды химочищенная вода должна быть нагрета перед ним до температуры 90…95 0С. Допускается установка одного совмещенного деаэратора при работе на закрытые системы и мягкой исходной воде.

Если средневзвешенная температура входящих потоков Д-1 недопустимо низка, то после ОСВ ставится дополнительный пароводяной теплообменник.

Температура питательной воды для котлов с давлением до 20 атм включительно должна быть не ниже 100 0С. Если котлы вырабатывают пар с давлением 40 атм, то температура питательной воды должна быть 145 0С. В этом случае питательная вода после атмосферного деаэратора догревается до требуемой температуры в пароводяном теплообменнике.

3.3 Тепловая схема пароводогрейной котельной

Принципиальная тепловая схема пароводогрейной котельной представлена на рис.3.4.

При суммарном отпуске тепла с паром и горячей водой более 50 МВт (из них более 50% с горячей водой) целесообразно устанавливать паровые и водогрейные котлы. Окончательный выбор варианта котельной должен определяться технико-экономическим расчетом.

При составлении тепловой схемы пароводогрейной котельной должны учитываться особенности как паровых, так и водогрейных котельных, а именно: в котельной должно быть два деаэратора. Питательный деаэратор должен быть только атмосферного типа. Подпиточный деаэратор может быть как атмосферного, так и вакуумного типа. Обогрев в атмосферных деаэраторах производится только паром, а вакуумные деаэраторы могут работать с паровым, водяным обогревом или без обогрева. Химочищенная вода перед деаэратором нагревается тем же теплоносителем, что и деаэратор. Если деаэратор без обогрева – то по выбору проектировщика.

Наличие в котельной паровых и водогрейных котлов позволяет использовать водогрейные котлы для покрытия части коммунально-бытовой нагрузки. Так, в открытых системах при подогреве сырой, химочищенной воды и подпиточного деаэратора паром, нагрузка ГВС обеспечивается работой паровых котлов, а водогрейные котлы рассчитываются на отпуск отопительно-вентиляционной нагрузки. В закрытых системах возможно применение двухступенчатого подогрева сетевой воды: сначала в пароводяных теплообменниках, а затем в водогрейных котлах.

Фрагмент схемы:

|

| Такое решение удорожает котельную, но возможности резервирования и надежности теплоснабжения увеличиваются. С целью уменьшения количества устанавливаемых котлов в пароводогрейной котельной созданы унифицированные пароводогрейные котлы, которые могут вырабатывать либо один вид теплоносителя (пар или горячую воду), либо два вида (и пар, и горячую воду). |

На основе котла ПТВМ – 30 разработан котел КВП – 30/8 (30 Гкал/ч – производительность по воде, 8 т/ч – производительность по пару).

При работе в пароводогрейном режиме в котле формируются два самостоятельных контура: паровой и водогрейный. Распределение поверхностей нагрева между этими контурами может быть разным. При различных включениях поверхностей нагрева может меняться тепло- и паропроизводительность при неизменной суммарной мощности котла.

0 50 100 загрузка, %

Для разделения пароводяной смеси в паровой контур должен быть включен выносной циклон – сепаратор.

Недостатком пароводяных котлов является невозможность регулирования одновременно нагрузки и по пару, и по горячей воде. Как правило, регулируется работа котла по отпуску тепла с водой. При этом паропроизводительность котла определяется характеристикой. Возможно появление режимов с избытком или недостатком паропроизводительности. Для использования избытков пара на линии сетевой воды обязательна установка пароводяного теплообменника. В остальном схема с комбинированными котлами аналогична схеме водогрейной котельной с разнотипными котлами.

studfiles.net