Электрохимические методы очистки воды: электрокоагуляция. Электрокоагуляция воды

Электрохимические методы очистки воды: электрокоагуляция

С развитием промышленности потребность очищения сточных вод в промышленных масштабах с конца 19 века только увеличивается. Сегодня существует не один метод, с помощью которых осуществляется очистка воды в промышленных масштабах. Для промышленных предприятий, которые в технологическом процессе используют особо большие объемы жидкости, например, горнорудной и обогатительной промышленности, особое значение имеет очистка воды электрокоагуляцией – способ, который позволяет использовать воду повторно после процедуры.

Метод электрокоагуляции основан на физико-химическом процессе оседания (коагуляции) коллоидных систем при воздействии на них постоянным электрическим током. С помощью стальных или алюминиевых анодов сточные воды подвергаются электролизу, в результате чего происходит электрохимическое растворение металлов, загрязняющих воду. Окислительно-восстановительные реакции, протекающие в водной среде, при очистке воды для дома электрохимическими методами многоступенчаты и довольно сложны. Целый ряд факторов оказывает влияние на скорость и механизмы протекания определенных химических реакций в общей цепи, от чего во многом зависит и качество очистки воды методом электрокоагуляции.

Так при очистке воды электрокоагуляцией решающее значение имеет не только материал анодов, но и расстояние между ними. Для получения очищенной жидкости, с определенными показателями качества, исходя из химического состава сточных вод, подвергающихся электрокоагуляции, учитывают такие факторы, как скорость движения воды между анодами, температура водной среды, а также плотность и напряжение постоянного тока.

Как уже отмечалось выше, очищение жидкости методом электрокоагуляции преимущественно используется в промышленном производстве. Сам прибор для проведения данного способа, как правило, представляет собой ванну, в которой установлены электроды. Чаще всего используют пластинчатые электрокоагуляторы с параллельным или вертикальным током воды. Существуют однопоточные системы водоочистки и водоподготовки, в которых вода движется последовательно от электрода к электроду, многопоточные с параллельным соединением каналов (в них вода проходит одновременно через все электроды) и смешанные. Преимуществом однопоточных агрегатов является большая скорость тока воды, однако, использование многопоточных установок позволяет снизить пассивацию электродов, т.е. замедление электродной реакции из-за воздействия собственных ее продуктов. Подобный метод отлично зарекомендовал себя при обработке водной среды, насыщенной эмульсиями нефтепродуктов, жиров и масел, степень удаления которых из сточных вод методом коагуляции составляет 92-99 % и 54-68 % соответственно.

Метод очистки воды электрокоагуляцией обладает как преимуществами, так и рядом недостатков. К достоинствам можно отнести компактность установки и простота управления. При этом отсутствует такая статья расходов, как реагенты. Еще одним положительным качеством установки для проведения электрокоагуляции сточных вод является ее независимость к резким изменениям таких показателей, как температура, уровень кислотно-щелочного баланса среды, появление токсичных элементов.

К тому же подобный процесс обладает высокой бактерицидной эффективностью. Постоянный электрический ток большой плотности разрушает химические соединения и выделением ионов кислорода, который является одним из мощных средств обеззараживания.

Среди недостатков метода водоочистки способом электрокоагуляции сточит отметить энерго- и металлоемкость процесса, относительно невысокую производительность, образование большого объема шлама (хотя вторичные отходы зачастую имею хорошие структурно-механические свойства), нередки случаи, когда в процессе коагуляции образуются токсичные реагенты.

Специалисты не рекомендуются осуществлять очистку воды электрокоагуляцией для бытовых нужд по ряду причин, основная из которых заключается в том, что результат воздействия постоянного электрического тока на воду непредсказуем. В процессе в водной среде могут образоваться вещества, опасные для здоровья живых организмов. Безопасность полученной после очистки воды с точки зрения химического состава может показать только анализ, который проводить в бытовых условиях, увы, невозможно.

Смотрите также:

www.bwt.ru

реф

Введение

Электрохимическая обработка – один из видов физико-химической очистки воды. Прохождение постоянного электрического тока через слой воды сопровождается процессами, в результате которых происходит деструкция (разрушение) водных загрязнений, коагуляция коллоидов, флокуляция грубодисперсных примесей и их флотация. Электрохимическая обработка применима для осветления и обесцвечивания природных вод, для их умягчения, очистки от мышьяка, удаления кремния, фтора, кислорода, для очистки сточных вод, содержащих нефтепродукты, органику, красители, СПАВ, фенол; она позволяет корректировать значения водородного показателя рН и окислительно-восстановительного потенциала Еh, от чего зависит возможность тех или иных химических процессов; повышает ферментивную активность активного ила в аэротенках; уменьшает удельное сопротивление и улучшает условия обезвоживания органических осадков. Таким образом, электрохимическая обработка достаточно универсальна и может быть альтернативой многих механических, биохимических и химических технологий улучшения качества воды. Установки электрохимической очистки (электрофлотаторы, электрокоагуляторы, аппараты для электрохимической деструкции и др.) компактны, безотказны, просты в эксплуатации, легко автоматизируются. Их применение наиболее целесообразно для локальной очистки природных, а также бытовых и производственных сточных вод.

Электрокоагуляция.

Существует несколько электрохимических методов очистки сточных вод: анодное окисление, катодное восстановление растворенных веществ, электрокоагуляция и электродиализ. Из них наибольшее распространение получил метод электрокоагуляции, который может быть применен для удаления из сточных вод мелкодисперсных и органических примесей, эмульсий, масел, жиров, нефтепродуктов, хроматов, фосфатов.

Метод электрокоагуляции основан на физико-химическом процессе оседания (коагуляции) коллоидных систем при воздействии на них постоянным электрическим током. С помощью стальных или алюминиевых анодов сточные воды подвергаются электролизу, в результате чего происходит электрохимическое растворение металлов, загрязняющих воду.[1.2]

Для осуществления процесса коагуляции в воду могут быть введены вместо коагулянтов ионы тяжелых металлов, полученные электрохимическим путем. Для этого воду пропускают через электролизер – аппарат с опущенными в него электродами ( анодом и катодом ). На этом принципе основан процесс электрокоагуляции загрязнённых сточных вод. При использовании в качестве анода железных и алюминиевых электродов происходит электролитическое растворение, при котором в сточную воду переходят ионы этих металлов, превращающиеся в их гидроксиды или соли, обладающие коагулирующей способностью. Процесс аналогичен обработке воды соответствующими реагентами, однако, при электрокоагуляции вода не обогащается сульфатами или хлоридами, содержание которых лимитируется при сбросе очищенных вод в водоемы или использовании в оборотных системах.

При использовании нерастворимых электродов коагуляция может происходить в результате электрофоретических явлений и разряда заряженных частиц на электродах, образования в растворе веществ (хлор, кислород), разрушающих сольватные соли на поверхности частиц. Такой процесс можно использовать для очистки вод при невысоком содержании коллоидных частиц и низкой устойчивости загрязнений.

Для очистки промышленных сточных вод, содержащих высокоустойчивые загрязнения, проводят электролиз с использованием растворимых стальных или алюминиевых анодов. Под действием тока происходит растворение металла, в результате чего в воду переходят катионы железа или алюминия, которые, встречаясь с гидроксидными группами, образуют гидроксиды металлов в виде хлопьев. Наступает интенсивная коагуляция.

На процесс электрокоагуляции оказывает влияние материал электродов, расстояние между ними, скорость движения сточной воды между электродами, ее температура и состав, напряжение и плотность тока. С повышением концентрации взвешенных веществ более 100 мг/л эффективность электрокоагуляции снижается. С уменьшением расстояния между электродами расход энергии на анодное растворение металла уменьшается. Теоретический расход электроэнергии для растворения 1 г железа составляет 2,9 Вт-ч, а 1 г алюминия—12 Вт-ч. Электрокоагуляцию рекомендуют проводить в нейтральной или слабощелочной среде при плотности тока не более 10 А/м2, расстоянии между электродами не более 20 мм и скорости движения воды не менее 0,5 м/с.

Достоинства метода электрокоагуляции: компактность установок и простота управления, отсутствие потребности в реагентах, малая чувствительность к изменениям условий проведения процесса очистки (температура, рН среды, присутствие токсичных веществ), получение шлама с хорошими структурно-механическими свойствами.

Недостатком метода является повышенный расход металла и электроэнергии. Электрокоагуляция находит применение в пищевой, химической и целлюлозно-бу-мажной промышленности.[1.1]

Технологическая схема очистки сточных вод электрокоагуляцией показана на рисунке 1 [1.3]:

Рис. 1. Схема электрокоагуляционной установки:

1 — усреднитель; 2 — бак для приготовления раствора; 3 — источник постоянного тока; 4 — электрокоагулятор; 5 — отстойник; 6 — аппарат для обезвоживания осадка

Обезвоживание осадка проводят в фильтр-прессе или центрифуге. Выделяющийся в процессе газообразный водород можно использовать для флотации гидроксида. С этой целью в схеме очистки используют электрокоагуляторы-флотаторы, или специальные флотационные аппараты, например гидроциклоны-флотаторы. Замена отстойника на флотаторы позволяет значительно уменьшить габариты установки, сократить капитальные затраты и получить менее влажный осадок гидроксида.

Электрокоагуляционную очистку сточных вод можно использовать для очистки от эмульсий нефтепродуктов, масел, жиров (электрокоагулятор представляет собой ванну с электродами). Эффективность очистки от нефтепродуктов составляет: от масел 54—68%, от жиров 92—99% при удельном расходе электроэнергии 0,2—3,0 Вт-ч/м3.

На практике наиболее широко используют безнапорные пластинчатые электрокоагуляторы, направление движения жидкости в которых может быть горизонтальным и вертикальным. Они могут быть однопоточными, многопоточными и смешанными. При многопоточной схеме движения вода проходит одновременно через промежутки между электродами (параллельное соединение каналов). При однопоточной схеме вода проходит между электродами последовательно (последовательное соединение каналов), что уменьшает пассивацию электродов. Скорость движения воды у однопоточных электрокоагуляторов в п—1 раз больше, чем у многопоточных (га—число электродов).

При обработке сточных вод, расход которых не превышает 50-80 м3/ч, применяют метод электрокоагуляции, также его рекомендуется применять для очистки сточных вод, имеющих следующие показатели [1.1]:

| рН | 5-9 |

| Концентрация Cr6+ , мг/л | До 100 |

| Взвешенные вещества, мг/л | До 50 |

| Содержание нефтепродуктов, мг/л | 300-750 |

| Общее содержание ионов цвет. металлов, мг/л | До 100 |

| Концентрация каждого из ионов металлов, мг/л | До 30 |

| Общее солесодержание, мг/л | От 300 |

Список использованных источников информации:

http://www.ekodar.ru/prom/gruppa_kompaniy/stati/metod_elektrokhimicheskogo_koagulirovaniya/

http://xreferat.ru/112/1312-2-vodopodgotovka.html

http://www.newreferat.com/ref-7228-3.html

Электрофлотация.

В этом процессе очистка сточных вод от взвешенных частиц проходит при помощи пузырьков газа, образующихся при электролизе воды. На аноде возникают пузырьки кислорода, а на катоде — водорода. Поднимаясь в сточной воде, эти пузырьки флотируют взвешенные частицы. При использовании растворимых электродов происходит образование хлопьев коагулянтов и пузырьков газа, что способствует более эффективной флотации.

Электрофлотация эффективно используется в промышленности для извлечения из сточной воды нерастворимых примесей фосфатов и гидроксидов металлов, суспензий, смолистых веществ, эмульгированных веществ, нефтепродуктов, индустриальных масел, жиров и поверхностно-активных веществ. При использовании растворимых электродов (железных или алюминиевых) на аноде происходит анодное растворение металла, в результате чего в воду переходят катионы железа или алюминия, которые, взаимодействуя с гидроксильными группами, образуют гидраты закиси или окиси, являющиеся коагулянтами, что способствует более эффективной флотации. Электрофлотационный является многостадийным процессом, состоящим из пяти основных стадий: формирование в обрабатываемой воде дисперсной фазы; электрохимическое формирование газового пузырька; формирование газовых флокул «частица–пузырьки газа»; переход газовых флокул на границу раздела «вода–воздух»; концентрирование газовых флокул на границе раздела «вода–воздух».

Для более полного протекания процесса обязательным условием является наличие всех пяти стадий. Другим необходимым условием высокой эффективности процесса электрофлотации является полный переход извлекаемого соединения в дисперсную фазу. Для интенсификации процесса электрофлотации и повышения эффективности очистки целесообразно проводить предшествующую стадию нейтрализации кислых или щелочных компонентов, перевод катионов металлов в труднорастворимые соединения, то есть образование твердой фазы, флокуляция и (или) коагуляция. [2.3] Основную роль при электрофлотации играют пузырьки, образующиеся на катоде. Размер пузырьков водорода значительно меньше, чем при других методах флотации. Он зависит от краевого угла смачивания и кривизны поверхности электродов. Диаметр пузырьков меняется от 20 до 100 мкм. Из пересыщенных растворов мельчайшие пузырьки выделяются на поверхности частичек загрязнений и тем самым способствуют эффекту флотации. Для получения пузырьков требуемого размера необходим правильный подбор материала, диаметра проволоки катода и плотности тока. Оптимальное значение плотности тока 200—260 А/м2, газосодержание—около 0,1%.

При небольших объемах сточных вод (10—15 м3/ч) электрофлотационные установки могут быть однокамерными (рис. 2), при больших — следует применять двухкамерные установки, которые могут быть горизонтальными и вертикальными.

Рис. 2. Схема однокамерной электрофлотационной установки (/—корпус; 2—электроды)

Они состоят из электродного отделения и отстойной части. Схема горизонтального электрофлотатора показана на рис. 3. Сточная вода поступает в успокоитель, который отделен от электродного отделения решеткой. Проходя через межэлектродное пространство, вода насыщается пузырьками газа. Всплывание пузырьков с частицами происходит в отстойной части. Всплывший шлам перемещается скребком в шлакоприемник, откуда его удаляют. Расчет установки сводится к определению общего объема электродного отделения и отстойной части, а также необходимых конструктивных и электрических параметров.[2.1]

Рис. 3. Горизонтальный электрофлотатор:

1—впускная камера; 2— электроды; 3— скребок; 4 — шлаиоприемник; 5 — патрубок выпуска осадка

Преимущество электрофлотации:

1) Способность выделения взвешенных веществ, соединений тяжелых металлов, масел, нефтепродуктов во флотошлам, имеющий меньшую влажность, что облегчает дальшейшую операцию по сжиманию и обезвоживанию осадка.

2) Загрязнители собираются сверху жидкости, а не внизу. Данная особенность электрофлотации обеспечивает очистку сточной воды от взвешенных веществ, тяжелых металлов, масел и нефтепродуктов в одну стадию. [2.2]

Недостатками электрофлотации являются недостаточно высокая производительность установок электрофлотации, выброс пузырьков Н2, затраты на электроды и обслуживание, объемное образование шлама.[2.3]

Список использованных источников информации: 1) http://xreferat.ru/112/1312-1-vodopodgotovka.html

2) http://electroflotation.narod.ru

3) http://www.c-o-k.ru/articles/tehnologicheskiy-raschet-ustanovok-elektroflotacii-vody

Электроэкстракция

Сточные воды гальванического производства относятся к группе наиболее загрязненных производственных стоков и включают в себя разбавленные стоки (промывные воды) и концентрированные растворы (моющие, обезжиривающие, травильные, электролиты) [36]. Как правило, на большинстве предприятий слабозагрязненные и концентрированные сточные воды подлежат смешиванию и последующей совместной обработке. Реагентная обработка, как самый распространенный способ очистки стоков, предусматривающий последующий слив очищенной воды в канализацию, часто не позволяет очистить воду до требуемых показателей, особенно, по тяжелым металлам.

Единственным пока радикальным решением возникшей проблемы является разработка и широкое внедрение систем использования воды на предприятиях в замкнутом цикле с одновременным выведением из него технологических сред и ценных компонентов (в виде товарных продуктов и вторичного сырья). Приоритетным направлением становится создание локальных систем переработки раздельных потоков сточных вод.

Высокая степень загрязнения растворов, полученных в результате гальванотехнических производств, в частности, присутствие множества органических компонентов затрудняет использование обратного осмоса даже после ультрафильтрации. Электродиализ, бесспорно, является основным и наиболее перспективным методом для очистки подобных стоков [6].

Существует несколько вариантов обработки разбавленных промывных растворов. Классический вариант электродиализа можно использовать для концентрирования металлов. При этом концентрированный раствор обычно возвращается в основной цикл, а обессоленный – в цикл оборотного водоснабжения. Такая схема близка к идеалу. Однако рассол далеко не всегда удается завернуть в основной цикл. Он, как правило, слишком загрязнен, что неприемлемо из-за высоких требований к качеству электролитов, применяемых в гальванотехнике. Поэтому концентраты можно направлять на миниэлектролизер для выделения металлов.

В другом варианте металл можно осаждать в виде сульфидов или гидроксидов, а в случае шестивалентного хрома – в виде гидроксидов после их восстановления бисульфитом натрия. Цианидные и другие комплексные растворы перерабатываются стадийно после их обработки сильным окислителем.

Диализат почти всегда можно получить очень высокого качества, полностью удовлетворяющий требованиям; предъявляемым либо к сточной воде (чаще), либо к воде, используемой для промывки деталей (реже).

Возможны случаи, когда промывной раствор из-за высокой концентрации органических полиэлектролитов или комплексообразователей не может быть напрямую эффективно переработан электродиализом. В этом случае его необходимо облагораживать, например, введением сильного окислителя (озона) с последующей фильтрацией.

В Институте химии (ДВО РАН, г. Владивосток) разработаны 2 типа установок, которые позволяют возвращать в гальванопроцесс 92-99,5 % электролита, уносимого деталями из гальванической ванны в промывные воды. На лабораторной стадии подобные результаты вполне достижимы, однако на практике рекуперация металлов редко превышает 90-92 %, что тоже вполне приемлемо.

Применение электродиализа в гальванотехнике описано в сотнях статей, и нет металла, для извлечения которого не было бы разработано приемлемой технологии.

Р.Ю. Бек отмечает перспективность применения электродиализа не только для указанных процессов, но и для очистки промывных вод после кадмирования, цинкования, анодирования, лужения. Однако при расширении сфер приложения мембранного метода следует учитывать возможность «отравления» мембран в присутствии некоторых многозарядных катионов, их гидроксидов и других веществ, что требует постановки соответствующих исследований в каждом конкретном случае, а также разработки новых типов мембран. В последнее время использование электродиализа в гальванотехнике за рубежом расширяется.

Интересным является технология последующей доводки диализата до необходимых кондиций. Предлагается технология очистки промывных сточных вод со стадии каскадной противоточной промывки изделий после ванн травления, полирования, глянцевания и т.п. путем последовательно осуществляемых процессов осветлительного и сорбционного фильтрования, электродиализного и обратноосмотического разделения. Очищенная вода после последних процессов направляется в чистую или последующую ванны каскадной промывки в качестве свежей воды. Концентрат из обратноосмотической установки подается на разделение в электродиализный аппарат, а концентрат из последнего после очистки от ионов железа методом селективного ионного обмена или концентрирования в выпарном аппарате возвращается в рабочую ванну. Дистиллят из выпарного аппарата возвращается в цикл промывки изделий.

На одной производственной линии предлагаемая технология обеспечивает годовую экономию до 10 тыс. м3 свежей воды, 120 т цинка, 24 т никеля и предотвращает образование до 800 т осадка, требующего обезвреживания и депонирования.

Таблица 5.3. Результаты обработки гальванических растворов в электродиализных аппаратах

| Элемент или соль | Гальванический либо промывной раствор, концентрация; г/л | |

| до очистки | после очистки | |

| NiS04 × 6Н2О | 300 | 14 |

| NiCl2 × 6Н2О | 50 | 5,8 |

| Cu2+ | 0,16 | 0,01 |

| H+ | 0,088 | 0,05 |

| Zn2+ | 100 | 2,5-3,0 |

| Ag (CN)-2 | 36 | 0,5 |

| KCN | 60 | 0,8 |

| CN- | 40 | 0,6 |

| К2СО3 | 45 | 0,6 |

К настоящему времени использование электродиализа для переработки промывных стоков гальванических производств вышло из стадии лабораторных и опытно-промышленных испытаний. Все больше стран применяют этот метод, осознавая его поистине неограниченные возможности, как в сфере экологии, так и из экономических соображений, поскольку появляется возможность вернуть в процесс электролит (в особенности это относится к технологии серебрения и золочения).

Два качества электродиализа – низкая чувствительность к примесям и возможность концентрации промывных растворов до электролита превалируют над всеми другими соображениями. Высказанные опасения о высоком потреблении электроэнергии электродиализом оказались абсолютно беспочвенными. Эти же авторы подтвердили экономическую эффективность внедрения электродиализа в технологию очистки промывки вод гальванических производств.

Если в России использование электродиализа в гальванике делает только первые шаги, то в Японии он является обычным и распространенным процессом. Обзорная информация, иллюстрирующая результаты работы электродиализных аппаратов на различных заводах, приведена в Таблица 5.3.

2.2.1 Электросорбция

2.2.1 Электросорбция

Электросорбционная технология водоочистки сразу, после первых лабораторных исследований, привлекла к себе внимание и зарекомендовала себя как весьма перспективная, которая сочетает в себе много достоинств, и исключает недостатки большинства методов очистки.

Аппараты, использующие электросорбционную технологию очистки, отлично удаляют из воды вирусы, бактерии, любые инородные макро- и микрочастицы (в отличии от песчанных фильтров и сорбционных установок).

Также электросорбционная технология обладает высокой производительностью, не снижающейся со временем (в отличие от мембранных или волоконных фильтрационных систем).

И основное преимущество, это то, что аппараты, использующие электросорбционную технологию очистки, не требуют периодической замены каких-либо элементов в процессе эксплуатации, т.е. не требуют замены картриджей, мембран или сорбентов для своей работоспособности.

Этот процесс похож на электродиализ, но не является непрерывным. Набор мембран для этого процесса состоит из ряда сплющенных мембранных мешков, причем одна сторона мешка проявляет катионо-, а другая – анионообменные свойства (см. Рис. 2.8). При подаче электрического тока катионы, содержащиеся в исходной воде, омывающей мешок, переходят в него через сторону, проявляющую катионообменные свойства, а анионы – через другую сторону. Раствор, находящийся с внешней стороны мешков, обедняется солями, а раствор внутри мешков концентрируется. Сконцентрированный раствор может быть затем удален из мембранных мешков путем изменения направления приложенного постоянного тока на противоположное. Здесь не требуется ни прокладок, ни коллекторов для растворов [21].

Рис. 2.8. Схема процесса электросорбции: С – катионообменная мембрана; А – анионитовая мембрана; 1 – анод; 2 – повторяющийся элемент; 3 – катод; 4 – мембранный мешок.

http://www.membrane.msk.ru/books/?id_b=14&id_bp=423

2.2.6 Электрофорез

Электрофорез – это электрокинетическое явление перемещения частиц дисперсной фазы ( коллоидных или белковых растворов) в жидкой или газообразной среде под действием внешнего электрического поля.

В биологических системах и сбросных водах большинство коллоидов при обычных условиях имеют отрицательный заряд. Такие коллоиды можно удалить или сконцентрировать. Электрофоретическая ячейка состоит из ряда мембран и фильтров. Через мембраны свободно проходят небольшие ионы под действием электрического тока, а большие коллоиды задерживаются. С другой стороны, большинство коллоидов и вода свободно проходят через фильтры. Когда в мембранном наборе используют достаточно высокий внешний электрический потенциал, то отрицательно заряженные коллоиды концентрируются в секции с анодной стороны фильтра.

При наложении внешнего давления на исходный поток растворитель – вода выдавливается через фильтр а противоположную секцию. В тоже время, небольшие анионы, которые могут присутствовать в секции с исходным раствором, переносятся через мембрану в секцию, обращенную к анодной ее стороне, а катион переносится через фильтр в секцию, к которой обращена катодная сторона фильтра (см. Рис. 2.13).

Рис. 2.13. Схема процесса с вынужденным электрофоретическим потоком: М – плотная мембрана; F – фильтр; 1 – анод; 2 – повторяющийся элемент; 3 – катод.

Если бы из исходного потока надо было непрерывно удалять содержащиеся в нем небольшие ионы, то вместо нейтральных мембран было бы эффективнее применение ионообменных.

Катионообменные мембраны обладают такой высокой емкостью и настолько плотны, что практически полностью задерживают анионы, но их проницаемость по воде очень мала. Однако нейтральная мембрана высокопроницаема для воды, но не обладает достаточно большим солезадержанием. В этом наборе (см. Рис. 2.14 ) внешний электрический потенциал заставляет соль оставаться в секции исходного раствора, а внешнее давление выдавливает воду через нейтральную мембрану в секцию, которая контактирует с ее анодной стороной.

Таким образом, этот мембранный процесс осуществляется под действием электричества и давления. Главные преимущества – это относительно небольшие затраты энергии и применение небольшого внешнего давления. Кроме того, нет необходимости нейтральные мембраны делать такими же тонкими, как активный слой у обратноосмотических мембран [21].

Рис. 2.14. Схема процесса обессоливания при вынужденном электрофорезе: С – катионообменная мембрана; N – нейтральная мембрана; 1 – анод; 2 – повторяющийся элемент; 3 – катод.

Электрофильтрование

Электрофильтрование – это метод электрообработки при котором осаждение и удерживание частиц ведут на поляризованной внешним электрическим полем диэлектрической загрузки в коллекторе и внутри ее.

Данный метод применяется в технологии использующей ионнообменные смолы.

Удержание веществ мембраной зависит от их размеров и формы молекул. В качестве индикатора удерживающей способности используется молекулярная масса растворенного вещества, при которой мембрана удерживает до 90 % молекул.

Многие вещества обладают способностью к коагуляции в стесненных условиях, вследствие чего действительный размер молекул у поверхности мембраны может оказаться намного больше, чем в исходной жидкости. Для максимального удержания данного вида молекул рекомендуется применять мембраны, граница фильтрации которых намного ниже молекулярной массы вещества. В основе данного процесса лежат эффекты воздействия на движущиеся с потоком воды частицы примесей сил однородного и неоднородного электрических полей, обеспечивающие коагуляцию частиц и их отделение от воды.

В однородном электрическом поле движение частиц обусловлено силами электрофореза, а их взаимодействие — поляризационными силами. В неоднородном электрическом поле, напряженность которого является функцией пространственных координат, на частицу помимо электрофоретической силы действует диполофоретическая сила, вызванная тем, что к одному заряду диполя частицы прикладывается поле большей напряженности, чем к другому.

Электроэкстракция

Электродиализ

Процесс очистки сточных вод электродиализом основан на разделении ионизированных веществ под действием электродвижущей силы, создаваемой в растворе по обе стороны мембран. Этот процесс широко используют для опреснения соленых вод. В последнее время его начали применять и для очистки промышленных сточных вод.

studfiles.net

Метод электрохимического коагулирования для очистки сточных вод

Е.П. Шихалева, инженер-технолог компании ЭКОДАР

Метод электрокоагуляции может быть эффективно использован для очистки производственных сточных вод. В этой связи интерес представляют условия проведения процесса и конструктивные особенности современных электрокоагуляционных установок.

Электрохимические методы для очистки сточных вод находят широкое применение, когда традиционные способы механической, биологической и физико-химической обработки воды оказываются недостаточно эффективными или не могут применяться, например, из-за дефицита производственных площадей, сложности доставки и использования реагентов или по другим причинам.

Существует несколько электрохимических методов очистки сточных вод: анодное окисление, катодное восстановление растворённых веществ, электрокоагуляция и электродиализ. Из них наибольшее распространение получил метод электрокоагуляции, который может быть применён для удаления из сточных вод мелкодисперсных и органических примесей, эмульсий, масел, жиров, нефтепродуктов, хроматов, фосфатов[1].

Для осуществления процесса коагуляции в воду могут быть введены вместо коагулянтов ионы тяжёлых металлов, полученные электрохимическим путём. Для этого воду пропускают через электролизёр – аппарат с опущенными в него электродами (анодом и катодом). На этом принципе основан процесс электрокоагуляции загрязнённых сточных вод. При использовании в качестве анода железных или алюминиевых электродов происходит электролитическое растворение, при котором в сточную воду переходят ионы этих металлов, превращающиеся в их гидроксиды или соли, обладающие коагулирующей способностью. Процесс аналогичен обработке воды соответствующими реагентами, однако при электрокоагуляции вода не обогащается сульфатами или хлоридами, содержание которых лимитируется при сбросе очищенных вод в водоёмы или использовании при очистке оборотными системами.

Для удаления из сточных вод истинно растворённых веществ этот метод не используется.

При обработке сточных вод, расход которых не превышает 50–80 м3/ч, применяют метод электрокоагуляции, также его рекомендуется применять для очистки сточных вод, имеющих следующие показатели:

| 5–9 |

| до 100 |

| до 50 |

| 300–750 |

| до 100 |

| до 30 |

| от 300 |

При обработке сточных вод, содержащих шестивалентный хром, исходная величина рН воды должна быть не менее 3, а обработанной воды – не менее 5,5, в противном случае не достигается полного осаждения Cr(OH)3. Если исходная величина рН сточных вод менее 3, а обработанной воды – менее 5,5, требуется корректировка величины рН с применением щелочных реагентов. Оптимальные значения рН при обезвреживании хромсодержащего стока совместно с кислотно-щелочными водами находятся в зависимости от концентрации хрома и присутствующих ионов тяжёлых металлов (табл. 1).

Таблица 1

Зависимость рН при обезвреживании хромсодержащих сточных вод[2]

| 6–7 | 6–7 |

| 5–6 | 6–7 |

| 4–6 | 5–6 |

Для проведения процесса электрокоагуляции очень важным также является правильное сочетание конструктивных особенностей, а также соблюдение оптимальных условий проведения очистки сточных вод.

Основные параметры проектирования электрокоагуляторов [3]

| 150–300 | |

| 0,03–0,05 | |

| до 3 | |

| не более 36 | |

| 3–12 | |

| 2–4 | |

| 5–20 | |

| шестивалентного хрома | 2–2,5 |

| никеля | 5,5–6 |

| цинка | 2,5–3 |

| меди | 3–3,5 |

| кадмия | 4–4,5 |

Стандартных конструкций аппаратов для электрокоагуляции нет. Обычно электрокоагулятор представляет собой корпус прямоугольной формы, в котором помещают электродный блок. Наиболее удобны при монтаже и простые в изготовлении блоки электродов, выполненные из листового материала. Конструкция электродов может состоять из объёмного модуля, соединённого сваркой или стягивающими шпильками с диэлектрической проставками, также может состоять из отдельных электродов, соединённых с токопроводящими шинами. Конструкция электродов зависит от схемы их соединения в пакете, которая бывает монополярной (параллельное соединение) и биполярной.

Монополярная схема обеспечивает минимальные затраты электроэнергии на процесс, для данного вида схемы характерно низкое падение напряжения от 6 до 12 В, при выходе из строя одной из нескольких пар электродов схема сохраняет работоспособность, но каждый электрод необходимо подключать к соответствующему тоководу, что усложняет конструкцию и обслуживание блока.

Биполярная схема отличается отсутствием необходимости подключения каждого электрода к источнику постоянного тока. В этой схеме только крайние электроды соединены с тоководами.

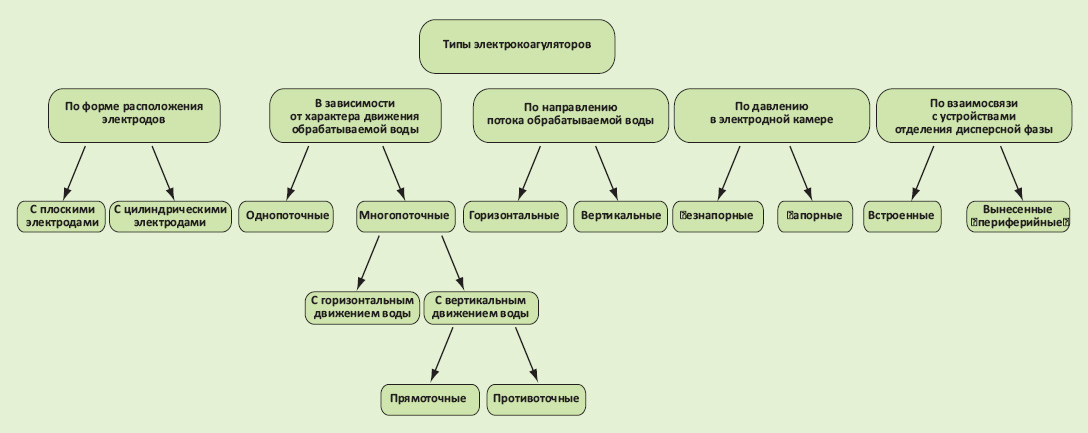

Из множества технологических и конструктивных решений по электрокоагулированию можно выделить наиболее характерные типы аппаратов (рис.1).

Рис. 1. Классификация электрокоагуляторов

Рис. 1. Классификация электрокоагуляторов

Простейший электрокоагулятор горизонтального типа представляет собой проточный резервуар с внутренним диэлектрическим покрытием. Основным достоинством этого типа аппаратов является простота замены электродной системы и удобство обслуживания, а недостатком – слабая циркуляция воды в межэлектродном пространстве.

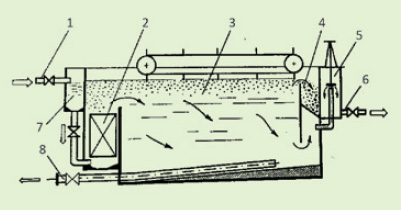

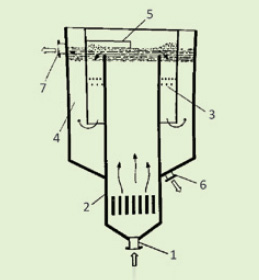

Для очистки сточных вод, содержащих в основном всплывающие вещества, рекомендуется применять электрокоагулятор вертикального типа, встроенный в горизонтальный отстойник, представленный на рис. 2.

Рис. 2. Электрокоагулятор вертикального типа, встроенный в отстойник:

1, 6 – поступающая и очищенная вода; 2 – электродный блок коагулятора; 3 – зона флотации и осаждения; 4 – пеносборный жёлоб; 5 – устройство, задающее уровень воды; 7 – выпускная камера; 8 – отвод осадка

Вода поступает снизу и вместе с гидроксидами и газовой фазой отводится в зону гравитационного разделения. В зоне осветления одна часть загрязняющих веществ всплывает на открытую поверхность, а другая – оседает на дно.

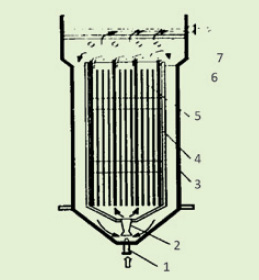

Высокой эффективностью движения жидкой и газовой фаз в межэлектродном пространстве отличается очистка сточных вод в периферийном электрокоагуляторе вертикального типа (рис. 3).

Рис. 3. Вертикальный электрокоагулятор с непрерывной очисткой электродов:

1, 7 – поступающая и обработанная сточная вода; 2 – диффузор гидроэлеватора; 3 – внешний корпус; 4 – внутренний корпус; 5 – биполярный электродный блок; 6 – сетка

Существует большое количество конструкций электрокоагуляционных аппаратов и сооружений, в которых стадии коагулирования воды и отделения гидроксидных шламов осуществляются в специально организованных камерах общего корпуса. Такой подход к конструированию оборудования для электрохимического коагулирования является технологически правильным и позволяет наилучшим образом организовать основные стадии процесса.

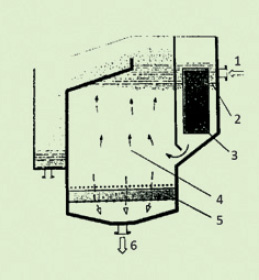

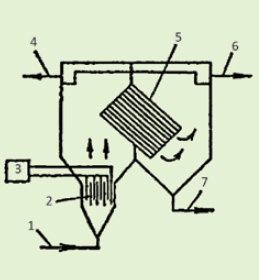

На рис. 4 приведён блок электрохимической очистки, где сточные воды сначала поступают в камеру электрокоагулятора, где происходит контактирование с гидроксидами металла, а затем – в камеру флотации, где в виде флотокомплексов отделяются загрязняющие вещества. Эффективность очистки текстильных сточных вод таким блоком по поверхностно-активным веществам (ПАВ) составляет 85–90%, по химическому потреблению кислорода – 75–86%.

Рис. 4. Схема блока электрохимической очистки сточных вод: 1, 6 – поступающая вода; 2 – электрокоагулятор; 3 – блок электродов электрокоагулятора; 4 – камера электрофлотатора; 5 – блок электродов электрофлотатора; |  Рис. 5. Вертикальный электрокоагулятор, коаксиально совмещённый с электрофлотатором: 1,7 – поступающая и очищенная вода; 2 – электрокоагулятор; 3 – электрофлотатор; 4 – зона осаждения; 5 – отвод флотошлама; 6 – отвод осадка |

Наиболее полно использовать объём сооружения, как правило, удаётся при коаксиальном и вертикальном расположении камер в цилиндрических корпусах (рис. 5). Основное направление совершенствования электрокоагуляторов лежит в области разработки конструкций электродных пакетов и систем, оптимизирующих их работу [4].

Основные данные об электрических и других параметрах очистки сточных вод некоторых категорий предприятий электрокоагуляцией – флотацией приведены в табл. 2.

Таблица 2

Электрические параметры процесса «электрокоагуляции – электрофлотации» при очистке некоторых категорий производственных сточных вод [5]

| рН | 8–10 | 8–10 | 6–7 | 8–9 | 6–8 |

| Эквивалентный расход тока, А∙ч/м3 | 300–800 | 100–300 | 15–25 | 80–120 | 100–150 |

| Расход электроэнергии, кВт∙ч/м3 | 1,5–3,0 | 0,4–1,2 | 0,3–0,5 | 1,0–1,5 | 1,0–2,0 |

| Плотность тока, А/м2 | 50–100 | 100–200 | 50–70 | 150–220 | 40–60 |

| Напряжение электролиза (монополярная схема) | 3–5 | 2–4 | 5–8 | 8–12 | 10–12 |

| Расход металла электродов г/м3; металл электродов | 250–7000 Ст0 | 100–200 Ст0 | 5–10 Алюминий | 70–110 Ст0–3 | 40–70 Алюминий |

При очистке сточных вод, содержащих вредные или опасные вещества, электрокоагулятор должен иметь снабжённый вытяжкой и уровнемером герметичный корпус, в который можно подавать инертный газ. Аноды и катоды часто изготавливают из одного и того же материала, что позволяет повысить ресурс работы аппарата, периодически изменяя полярность электродов (реверс тока).

Обычно электрокоагулятор служит для агрегации частиц, а процесс разделения фаз проводят в отстойниках, гидроциклонах.

Институтом «Гипроморнефть» разработан электрокоагуляционный аппарат, в котором разделение электрокоагулированной системы происходит в тонкослойном отстойнике (рис. 6). Этот комбинированный электрокоагулятор позволяет отказаться от громоздких отстойников. Аппарат изготовлен из листовой стали. В качестве электродов использованы стальные листы (Ст3) толщиной 8 мм. Расстояние между электродами составляет 8 мм[6].

Рис. 6. Электрокоагулятор, совмещённый с тонкослойным отстойником:

1 – ввод исходной сточной воды; 2 – электродный блок; 3 – выпрямитель; 4 – отвод нефтепродуктов; 5 – тонкослойный блок; 6 – отвод очищенной воды; 7 – отвод осадка

Далее приведены технические параметры электрокоагулятора, совмещённого с тонкослойным отстойником:

| 500 | |

| до 18 | |

| 0,005–0,007 | |

| 0,2–0,3 | |

| в исходной воде | 2000 |

| в очищенной воде | 20–25 |

| в исходной воде | до 500 |

| в очищенной воде, мг/л | < 30 |

| Скорость потока в тонкослойном отстойнике, мм/с | 45 |

| Масса аппарата, кг | 4200 |

Рис. 7. Электрохимическое растворение железа при анодной поляризации в воде, содержащей ПАВ

Замедление электрокоагуляции может произойти, когда в процессе электролиза на промышленной частоте 50 Гц в случае анодного растворения металла наблюдается анодная поляризация, т.е. ионы водорода блокируют анод, покрывая металл тонкой плёнкой, этим обстоятельством обуславливается преимущественное применение постоянного тока в электрохимической очистке сточных вод. Образование отложений на электродах в результате электрофоретического концентрирования дисперсной фазы и гидроокисей приводит к снижению скорости и эффективности электрокоагуляции. Использование трехфазного тока низкой частоты позволит снизить скорость процесса поляризации.

В целях увеличения надёжности электроконтакта растворяемого электрода с источником тока и повышения производительности токоподвод можно выполнить в виде вторичной обмотки трансформатора, которая представляет собой электроизолирующую трубку, заполненную проводящей сточной водой. Благодаря тому, что при подключении электрокоагулятора к источнику питания электроконтакт осуществляется через электролит, происходит равномерное распределение электрического поля и обеспечение надёжного контакта наполнителя с источником питания.

Для уменьшения вредных последствий этого явления предусматривается барботаж воздуха через межэлектродное пространство, устройство вращающихся щёток, вращающихся дисковых электродов.

Для борьбы с пассивацией электродов осуществляется их переполюсовка, добавка в жидкость анионов, вытесняющих кислород из пассивирующих соединений и образующих растворимые в воде соединения. При очистке сточных вод кожевенных заводов и меховых фабрик рекомендуется производить переключение полярностей электродов с профилактической целью 2–3 раза в сутки (раз в смену).

Рис. 8. Электрохимическое растворение металла

Водород, выделяющийся при электролизе, уже при содержании 0,4% об. может образовывать с воздухом взрывоопасную смесь. Предельно допустимая взрывоопасная концентрация водорода в производственном помещении согласно СНиП II-М.2-72 равна 10% от нижнего предела взрываемости, т.е. 0,04% об. В связи с этим также рекомендуется предусматривать специальные меры для вентиляции производственного помещения.

При пассивации электродов потенциал анода смещается в сторону положительных значений. Активность алюминиевого анода в значительной мере зависит от природы и концентрации присутствующих в воде анионов. Из всех анионов на активность алюминиевого анода более всего влияет хлорид-ион. Сущность активизирующего действия хлорид-ионов связана с их небольшими геометрическими размерами и лёгкостью проникновения через плёнку, в результате чего она разрушается. Катализация растворения алюминиевого анода хлорид-ионами также объясняется сильным замедлением образования оксидной плёнки, связанного с адсорбционным вытеснением кислорода[7].

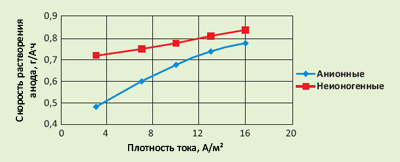

Присутствие в сточных водах ПАВ отрицательно влияет на скорость анодного растворения металлов. Установлено, что адсорбция ПАВ на поверхности анода происходит с определённым знаком потенциалов. Молекулярные неионогенные вещества адсорбируются преимущественно вблизи потенциала нулевого заряда. Ионные ПАВ адсорбируются на противоположно заряженных поверхностях электродов. При положительных значениях потенциала – анионные, а при отрицательных – катионные. Влияние ПАВ на скорость электрохимического растворения стальных анодов в воде показано на рис. 7.

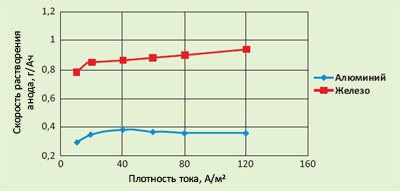

В результате поляризации металлических электродов наряду с электрохимическим растворением анодов имеет место химическая коррозия как анода, так и катода. При постоянном связывании гидроксида ионом металла в приэлектродной области – анолите, формируется избыток катионов водорода и кислотных остатков, обуславливающих низкое рН. В наибольшей степени это проявляется при поляризации алюминиевых электродов, обуславливая их реальное растворение выше теоретического выхода по току (рис. 8).

Электрокоагуляционные установки отличаются компактностью и простотой управления, малой чувствительностью к изменениям условий проведения процесса очистки воды, получением шлама с хорошими структурно-механическими свойствами и не нуждаются в реагентах.

Следует отметить также, что даже при соблюдении оптимальных условий очистки сточных вод остаточные концентрации в них ионов тяжёлых металлов иногда превышают предельно допустимые концентрации (ПДК), установленные для сточных вод, поступающих на биологическую очистку (на городские канализационные очистные сооружения) или ПДК этих примесей для воды водоёмов. Поэтому в случае необходимости следует проводить очистку сточных вод от ионов тяжёлых металлов с помощью щелочных реагентов.

Таким образом, метод электрокоагуляции обеспечивает высокий эффект удаления из воды загрязнений в виде взвесей минерального, органического и биологического происхождения; коллоидов – соединений железа, веществ, обуславливающих цветность воды, а также отдельных веществ, находящихся в молекулярном и ионном состояниях.

ЛИТЕРАТУРА

- Яковлев С.В. Водоотводящие системы промышленных предприятий. М.: Стройиздат, 1990.

- Виноградов С.С. Экологически безопасное гальваническое производство. М.: Глобус, 2002.

- CНиП 2.04.03-85 . Строительные нормы и правила. Канализация. Наружные сети и сооружения. М.:1986.

- Алексеев Е.В. Физико-химическая очистка сточных вод. М.: Издательство Ассоциации строительных вузов, 2007.

- Манцев А.И Водоотведение на промышленных предприятиях.Л.: Вища школа,1986.

- Пономарев В.Г., Иоакимис Э.Г Образование и очистка сточных вод нефтеперерабатывающих заводов. М.: Союз дизайн, 2009.

- Стахов Е.А. Очистка нефтесодержащих сточных вод. Л.: Недра, 1983.

Дата публикации: 11.05.2012

www.ekodar.ru

Метод - электрокоагуляция - Большая Энциклопедия Нефти и Газа, статья, страница 1

Метод - электрокоагуляция

Cтраница 1

Метод электрокоагуляции позволяет вести процесс очистки без ввода в воду нежелательных анионов, например сульфат - или хлор-ионов, приводящих к увеличению солесодержания. Кроме того, этот метод прост в осуществлении и легко поддается автоматизации. [1]

Метод электрокоагуляции находится в стадии лабораторных исследований. Получены хорошие результаты, однако большой расход электроэнергии и незаконченность аппаратурного оформления задерживают его промышленное внедрение. [2]

Метод электрокоагуляции легко совместим с флотационной очисткой сточных вод, поскольку газы, выделяющиеся в результате протекания электролиза, могут быть использованы как флотационные. В работе / 12 / дается технологическая схема очистки нефтесодержащих вод, включающая в себя электрокоагулятор и флотатор ( рис. 13), Сточная вода с выхода дегидратора насосом подается на измеритель качества исходной воды, далее поступает на электрокоагулятор с растворимыми электродами, затем - в приемную камеру электрофлотационного аппарата. [4]

Метод электрокоагуляции полимеров разработан для сточных вод, содержащих, наряду с другими загрязнениями, полиметшшетакрилат, полистирол и поливинилхлорид. В связи с тем, что каждая из перечисленных категорий сточных вод имеет свои особенности при электрокоагуляции, возникает необходимость создания таких конструкций электрокоагуляторов, которые бы обеспечивали высокую эффективность очистки при максимальной унификации отдельных узлов. [6]

Методом электрокоагуляции хорошо удаляются шестивалентный хром [260, 261], кремне-кислота [262] и другие растворенные вещества, перечисленные выше. [7]

Сущность метода электрокоагуляции заключается в обработке сточных вод электрическим током. При этом в раствор переходят ионы железа или алюминия, из которых изготавливаются аноды. Перешедшие в воду ионы образуют соответствующие положительно заряженные коллоиды гидроокисей, механизм коагуляционного действия которых аналогичен действию этих же веществ при вводе в воду электролитов - сернокислого железа или алюминия. [8]

Сочетание метода электрокоагуляции и сорбции является наиболее эффективным. При этом очистку рекомендовано проводить в последовательности: электрокоагуляция-сорбция, так как проведение сорбции перед электрокоагуляцией способствует загрязнению электродов бентонитом. [9]

К достоинствам метода электрокоагуляции относятся: высокая сорбционная способность электрохимического А1 ( ОН) 3, возможность механизации и автоматизации процесса, малые габариты очистных сооружений. [10]

Это является достоинством метода электрокоагуляции по сравнению с другими методами очистки БСВ. [11]

Перспективна очистка сточных вод методом электрокоагуляции и электрофлотации. [12]

Очистка промышленных сточных вод методом электрокоагуляции основана на их электролизе с использованием металлических ( стальных или алюминиевых) анодов, подвергающихся электролитическому растворению. Вследствие растворения анодов вода обогащается соответствующими ионами, образующими затем в нейтральной и слабощелочной среде гидроокись алюминия или гидрозакись железа, которая под воздействием растворенного в воде кислорода переходит в гидроокись железа. В результате осуществляется процесс коагуляции, аналогичный обработке воды соответствующими солями алюминия или железа. Однако в отличие от применения солевых коагулянтов при электрокоагуляции вода не обогащается сульфатами или хлоридами, содержание которых в очищенной воде лимитируется как при сбросе ее в водоемы, так и при повторном использовании в системах промышленного водоснабжения. [13]

Массовое внедрение на промышленных предприятиях метода электрокоагуляции вместо обработки сточных вод солевыми коагулянтами в настоящее время представляется преждевременным, так как приведет к неоправданно большому расходу металла и электроэнергии. Однако электрокоагуляция, безусловно, должна применяться в тех случаях, когда нет других альтернативных путей решения задачи очистки сточных вод, а также в тех случаях, когда электрокоагуляция по сравнению с другими методами имеет неоспоримые технико-экономические преимущества. [14]

Для разрушения эмульсий может использоваться также метод электрокоагуляции. [15]

Страницы: 1 2 3

www.ngpedia.ru

2. Очистка воды методом электрокоагуляции. Электрообработка в технологиях очистки воды

Похожие главы из других работ:

Анализ аппаратурно-технологической линии по переработке сельскохозяйственной продукции (производства солода)

1.3.2 Первичная очистка

Очистка ячменя для хранения включает в себя очистку от примесей и сортировку зерна по размеру. Примесь бывает зерновая, сорная, минеральная. К зерновой примеси относятся поврежденные, щуплые зерна. а также другие виды зерновых культур...

Изготовление линейной рамы передвижного скребкового конвейера СПМ87Д

2.7 Очистка

С помощью шлифовальной машины и металлической щетки очищается рама от окалины, ржавчины, брызг расплавленного металла. При наличии жировых загрязнений эти места обезжириваются уайтспиритом...

Изучение особенностей протекания теплового процесса при сварке из заданного сплава

2. Оценка скорости охлаждения методом графического дифференцирования и расчетным методом

По условию Т=500 °С Пусть первоначально Т0= 0°С. Значит Д Т примем равным 500 °С. Построим часть графика для определения мгновенной скорости охлаждения, значения выберем в окрестностях точки при 500 °С...

Кинематический анализ механизма насоса

1.2 Кинематический анализ графоаналитическим методом (методом планов)

...

Методы спецгазоочистки радиоактивных газов и аэрозолей на АЭС

3.3 Очистка воздушных выбросов от аэрозольных загрязнений фильтрационным методом

В атомной промышленности широко применяется процесс фильтрации -- разделение аэродисперсных систем при их движении через пористые среды. В процессе фильтрации наблюдаются эффекты зацепления, инерционного улавливания, диффузии...

Методы увеличения пропускной способности магистрального трубопровода

2) Предупреждение образования гидратов. Очистка газа от воды

На магистральных газопроводах могут применяться следующие способы предупреждения образования гидратов: Поддержание температуры газа выше температуры гидратообразования (предварительный подогрев газа)...

Очистка и повторное использование очищенных сточных вод

3. Очистка до качества питьевой воды

В определенных случаях при недостаточности запасов питьевых ресурсов в качестве таковых можно использовать сточную воду, прошедшую соответствующую обработку. Очистные сооружения подобного типа построены в целом ряде стран...

Получение воды очищенной и воды для инъекций в промышленных условиях

8. Хранение воды очищенной и воды для инъекций

Хранение воды очищенной. Воду очищенную хранят в закрытых емкостях, изготовленных из материалов...

Получение воды очищенной и воды для инъекций в промышленных условиях

9. Системы распределения воды очищенной и воды для инъекций

Системы распределения воды очищенной и воды для инъекций предназначены для доставки воды к точке потребления при неизменном ее качестве. В систему распределения входят трубопровод, насосная система, контрольно-измерительные приборе...

Получение воды очищенной и воды для инъекций в промышленных условиях

10. Контроль систем получения, хранения и распределения воды очищенной и воды для инъекций

Для того чтобы система всегда оставалась в контролируемом состоянии, пользователю необходимо разработать соответствующую программу. Данная программа должна включать: ¦ процедуры управления системой...

Проектирование насосной станции

1. Составление таблицы и графика суточного водопотребления, подачи воды насосами и колебания воды в баке башни

Определение расчетной максимальной подачи насосной станции. Определяется расчетный расход. т.е. та подача, которая должна быть обеспечена насосной станцией: Таким образом...

Расчет параметров посадки и калибров для проверки отверстия и вала

«Расчет сборочных размерных цепей методом полной взаимозаменяемости и теоретико-вероятностным методом»

№ 1. Назначить допуски и отклонения составляющих размеров с таким расчетом, чтобы обеспечить значение замыкающего размера, равное мм. Расчет произвести методом полной взаимозаменяемости. На детали, входящие в сборочный комплект...

Расчет тепловой схемы котельной

6. Расчет теплообменника для нагрева сырой воды за счет тепла продувочной воды

Уравнение теплового баланса: Отсюда температура сырой воды tх будет равна: Плотность греющего теплоносителя определяется по средней температуре греющего теплоносителя...

Электрообработка в технологиях очистки воды

3. Очищение от загрязнений методом электрокоагуляции

Очистка воды методом электрокоагуляции основана на электролизе с использованием металлических (стальных или алюминиевых) анодов, подвергающихся электролитическому растворению под воздействием электрического поля...

Электрообработка в технологиях очистки воды

5. Процессы при электрокоагуляции

Главной лимитирующей стадией электрокоагуляции является образование катионов металлов -- результат электрохимического растворения металлических анодов в соответствии с уравнением: M > Mn+ + ne-, где М -- символ металла; n -- его валентность...

prod.bobrodobro.ru

Электрокоагуляция, электрофлотация, электрохимическое окисление и восстановление при очистке воды

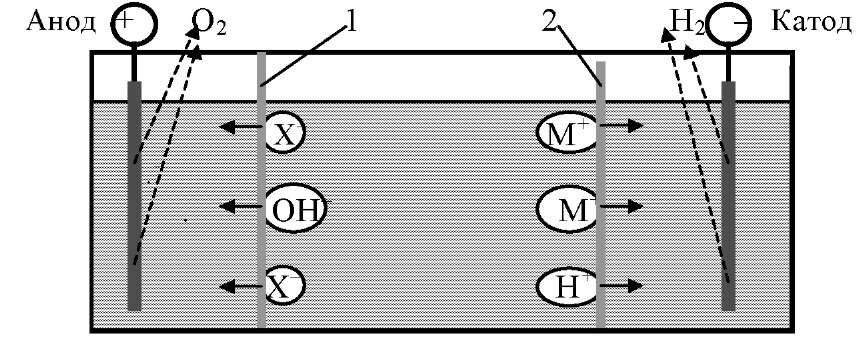

Основы электрохимических методов. Для проведения электрохимических процессов используют электролизеры. В простейшем виде это два электрода (электронные проводники), погруженные в раствор электролита (ионный проводник), который находится в ванне. Через электроды пропускают обычно постоянный ток. На катоде, т.е. электроде, подсоединенном к отрицательному полюсу источника напряжения, протекают процессы электрохимического восстановления положительно заряженных ионов раствора, т.е. катионов. На инертном аноде, т. е. электроде, подсоединенном к положительному полюсу источника напряжения, протекают процессы электрохимического окисления отрицательно заряженных ионов раствора, т.е. анионов. На растворимом аноде происходит окисление материала анода с переходом его растворимых соединений в раствор. Процессы электрохимического восстановления и окисления количественно описываются известным законом Фарадея.

В зависимости от природы электрохимических процессов, используемых для удаления примесей из сточных вод, различают методы электрохимического окисления и восстановления, электрокоагуляции и флотации, электродиализа.

Электрохимическое окисление и восстановление. Методы электролиза применяют при небольших расходах сточных вод, содержащих повышенные концентрации примесей. Минимальная концентрация солей должна быть не менее 0,5 г/л, чтобы электропроводность сточной воды была достаточной для электролиза. Анодным окислением можно очищать сточные воды от цианидов, аминов, альдегидов, сульфидов, меркаптанов, красителей, нитросоединений, превращая их в СО2, воду, азот, аммиак. Катодным восстановлением можно удалять ионы тяжелых металлов: свинца, ртути, меди, мышьяка, хрома и т. п.

В качестве анодов применяют нерастворимые материалы: графит, магнетит, титан. Катоды: легированная сталь, сплавы железа, свинца, цинка. Для разделения катодного и анодного пространства применяют керамические, полиэтиленовые, стеклянные диафрагмы. Электропроводность раствора увеличивают добавлением 5-10 г/л NaCl. Анодная плотность тока составляет 100-150 А/м2, межэлектродное пространство — 3 см. Эффективность очистки — до 80-100%.

Электрокоагуляция и электрофлотация

В этом методе используют растворимые аноды из железа (стали), алюминия, которые при анодном окислении образуют ионы Fe3+ и AL3+.

Катионы железа и алюминия: а) коагулируют заряженные коллоиды, б) образуют в воде гидроксиды железа или алюминия в виде хлопьев, в) способствуют соосаждению примесей на них. Если напряжение на электролизере достаточно для параллельного разложения воды, то пузырьки газов водорода h3 и кислорода O2, образующиеся при электролизе на катоде и аноде, будут обеспечивать флотацию примесей. Такие электролизеры с растворимыми электродами называют электрокоагуляционно-флотационными.

Электроды в электролизерах располагают в виде набора пластин с расстоянием между ними для стальных электродов 5-10 мм, для алюминиевых — 12-15 мм. Анодная плотность тока 150-250 А/м2 для стальных электродов и 80-120 А/м2 для алюминиевых электродов. Скорость движения воды между электродами от 0,03 до 0,5 м/с. По направлению движения воды и флотирующихся газов электрофлотаторы разделяют на прямо- и противоточные, по расположению электродов — на горизонтальные и вертикальные.

Электрокоагуляцию с алюминиевыми анодами применяют для обработки сточных вод, содержащих эмульсии масел, жиров и нефтепродуктов с начальной концентрацией не более 10 г/л. Эффективность очистки от масел 55-70%, от жиров до 92-99%. Стальные электроды используют для электрокоагуляции хроматов, тяжелых металлов, фосфатов, полимеров.

Электродиализ

При электродиализе разделение ионов раствора М+ и Х- происходит под воздействием разности концентраций частиц и разности потенциалов, создаваемой в электродиализаторе по обе стороны мембран. Простейший электродиализатор представляет собой ванну, разделенную на три камеры двумя диафрагмами или мембранами (рис. 4.10).

Рис. 4.10. Схема электродиализатора: 1 — анионитовая мембрана;

2 — катионитовая мембрана

В качестве диафрагм используют инертные пористые природные и синтетические материалы: асбест, стеклоткань, полихлорвиниловую ткань и др. В качестве мембран применяют иониты. От средней камеры анионитовая мембрана 1 отделяет камеру с анодом, а катионитовая 2 — камеру с катодом.

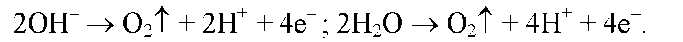

При пропускании через электродиализатор постоянного тока на аноде происходит окисление анионов, обычно ОН-, или выделение кислорода при разложении воды:

Образующиеся катионы водорода Н+ не могут переходить через анионитовую мембрану в среднюю камеру. Они увеличивают кислотность в анодной камере. Уменьшение концентрации анионов по сравнению с концентрацией катионов ведет к росту разности потенциала и концентрации анионов между анодной и средней камерой. Это увеличивает скорость перехода анионов Х- из средней камеры в анодную камеру через анионитовую мембрану или диафрагму.

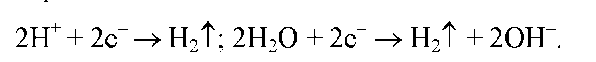

Аналогичное явление, но противоположное по знаку, наблюдается в катодной камере, где происходит катодное восстановление катионов водорода или воды:

Раствор в катодной камере обогащается ОН--ионами, возрастает его рН, дефицит катионов, разность потенциалов. Ускоряется переход катионов М+ из средней камеры в катодную.

Таким образом, при пропускании через электродиализатор постоянного тока анионы Х- из средней камеры переходят в анодную, а катионы М+ — в катодную камеру, практически до полного их удаления. Применение ионитовых мембран позволяет создавать в анодной камере кислую среду, а в катодной — щелочную. Диафрагмы же не мешают переходу Н+-ионов из анодной камеры и ОН--ионов из катодной камеры в среднюю камеру. В ней они взаимодействуют, образуя воду. Поэтому рН в камерах практически не изменяется.

Аноды и катоды изготавливают из инертных материалов: графита, магнетита, платинированного титана. Число камер в электродиализаторах достигает 100-200. На снижение содержания солей с 250 до 5 мг/л расходуется 7 кВт-ч/м .

www.aboutecology.ru

Метод электрохимической коагуляции

Содержание: интересно, что думает по поводу электрохимической коагуляции местная многоуважаемая публика?

Отвечает к.х.н. О.В. Мосин

Электрохимические методы очистки воды относятся к физико-химическим процессам очистки водных систем. Они отличаются многостадийностью и относительной сложностью происходящих в аппаратах водоочистки физико-химических явлений. Механизм и скорость протекания отдельных стадий зависят от многих факторов, выявление влияния и правильный учет которых необходимы для оптимального конструирования электролизеров и рационального ведения процессов очистки воды.

Основываясь на законах физической химии, электрохимии и химической технологии, электрохимические методы очистки промышленных сточных вод можно разделить на три основные группы: методы превращения, методы разделения и комбинированные методы.

Методы превращения обеспечивают изменение физико-химических и фазово-дисперсных характеристик загрязнений сточных вод с целью их обезвреживания и быстрого извлечения из стоков. Превращение примесей может проходить ряд последовательных стадий, начиная с электронного уровня взаимодействия растворимых соединений и заканчивая изменением каких-либо электроповерхностных и объемных характеристик грубодисперсных веществ, содержащихся в сточных водах.

Методы разделения предназначены для концентрирования примесей в локальном объеме раствора без существенного изменения фазово-дисперсных или физико-химических свойств извлекаемых из сточных вод веществ. Разделение примесей и воды происходит в основном за счет флотации электрогенерируемыми пузырьками газов или силового воздействия электрического поля, обеспечивающего транспорт заряженных частиц в воде.

К комбинированным методам электрохимической очистки сточных вод относятся методы, которые предполагают совмещение одного или нескольких методов превращения и разделения загрязнений стоков в одном аппарате.

Очистка сточных вод методом электрокоагуляции основан на их электролизе с использованием стальных или алюминиевых анодов, подвергающихся электролитическому растворению. В результате осуществляется процесс коагуляции, аналогичный обработке сточной воды солями железа и алюминия. Однако, по сравнению с реагентным коагулированием при электрохимическом растворении металлов не происходит обогащения воды сульфатами и хлоридами, содержание которых в воде лимитируется как при сбросе очищенных сточных вод в водоемы, так и при повторном использовании в системах промышленного водоснабжения.

При электрокоагуляции сточных вод протекают и другие электрохимические и физико-химические процессы:

-

электрофорез

-

катодное восстановление растворенных в стоках органических и неорганических веществ или их химическое восстановление, а также образование катодных осадков металлов

-

флотация твердых эмульгированных частиц обрабатываемой сточной воды пузырьками газообразного водорода, выделяющегося на катоде

-

сорбция ионов и молекул растворенных примесей стоков, а также частиц эмульгированных в воде примесей на поверхности гидроксидов железа и алюминия, которые обладают значительной сорбционной способностью

При использовании нерастворимых электродов коагуляция может происходить в результате злектрофоретических явлений и разряда заряженных частиц на электродах, образования в растворе веществ (хлор, кислород), разрушающих сольватные соли на поверхности частиц. Такой процесс можно использовать для очистки вод при невысоком содержании коллоидных частиц и низкой устойчивости загрязнений.

Для очистки промышленных сточных вод, содержащих высокоустойчивые загрязнения, проводят электролиз с использова нием растворимых стальных или алюминиевых анодов. Под действием тока происходит растворение металла, в результате чего в воду переходят катионы железа или алюминия, которые, встречаясь с гидроксидными группами, образуют гидроксиды металлов в виде хлопьев. Наступает интенсивная коагуляция.

На процесс электрокоагуляции оказывает влияние материал электродов, расстояние между ними, скорость движения сточной воды между электродами, ее температура и состав, напряжение и плотность тока. С повышением концентрации взвешенных ве ществ более 100 мг/л эффективность электрокоагуляции снижается. С уменьшением расстояния между электродами расход энергии на анодное растворение металла уменьшается. Теоретический расход электроэнергии для растворения 1 г железа составляет 2,9 Вт-ч, а 1 г алюминия - 12 Вт-ч. Электрокоагуляцию рекомендуют проводить в нейтральной или слабощелочной среде при плотности тока не более 10 А/м2, расстоянии между электродами не более 20 мм и скорости движения воды не более 0,5 м/с.

Электрокоагуляционную очистку сточных вод можно использовать для очистки от эмульсий нефтепродуктов, масел, жиров (электрокоагулятор представляет собой ванну с электродами). Эффективность очистки от нефтепродуктов составляет: от масел 54-68%, от жиров 92-99% при удельном расходе электро энергии 0,2-3,0 Вт-ч/м3.

На практике наиболее широко используют безнапорные пластинчатые электрокоагуляторы, направление движения жид кости в которых может быть горизонтальным и вертикальным. Они могут быть однопоточными, многопоточными и смешанны ми. При многопоточной схеме движения вода проходит одно временно через промежутки между электродами (параллельное соединение каналов). При однопоточной схеме вода проходит между электродами последовательно (последовательное соеди нение каналов), что уменьшает пассивацию электродов. Скорость движения воды у однопоточных электрокоагуляторов много больше, чем у многопоточных. Толщину электродов, их ширину, межэлектродное расстояние определя ют с учетом конструктивных особенностей, а также заданной скорости дви жения воды, все параметры для расчета имеются в нормативной документации. Там же можно рассчитать объем газа.

Метод работы электрокоагулятора заключается в образовании под действием проходящего электрического тока высокоактивных гидроксидов алюминия и железа, немедленно вступающих в реакцию с вредными примесями техногенного происхождения и не затрагивающих при этом естественный солевой состав обрабатываемой воды с последующим быстрым переходом связанных примесей и непрореагировавших реагентов в нерастворимый, химически-инертный, легкоотделяемый шлам.

Наряду с этим, прохождение электрического тока большой плотности через обрабатываемую воду, обусловливает высокую бактерицидную эффективность процесса. Это происходит потому что из за разрыва связей высвобождаются химические элементы (их соединения) и ионы кислорода. Высвободившийся кислород в свою очередь (в дополнение к кислороду, образующемуся на аноде) не только насыщает воду ионами кислорода, но и является одной из мощных составляющих по обеззараживанию воды.

Практически полное обеззараживание происходит уже в первые несколько секунд работы прибора. Дополнительно эффект обеззараживания гарантируется интенсивным поступлением в среду атомарного кислорода, бурно выделяющегося в результате электролиза воды, на поддержание которого расходуется около 5% потребляемой прибором электроэнергии.

Достоинства .метода электрокоагуляции заключаются в компактность уста новок и простота управления, отсутствие потребности в реагентах, малая чувствительность к изменениям условий проведения процесса очистки (температура, рН среды, присутствие токсичных веществ), получение шлама с хорошими структурно-меха ническими свойствами.

Недостатком электрокоагуляции является повышенный расход металла и электроэнергии, малая производительность, образование большого объема вторичных отходов (шламов), а в некоторых случаях токсичных реагентов. Поэтому я не рекомендую использовать этот метод для бытовой очистки воды.

Кроме этого, под воздействием электрического поля в обрабатываемой воде, наряду с электрохимическими процессами, происходит разрушение (разрыв) КЛАСТЕРОВ воды, что крайне нежелательно, поскольку вода имеет свою неповторимую структуру, несущей информацию. Формирующиеся новые КЛАСТЕРЫ обладают абсолютно новыми непредсказуемыми характеристиками.

Электрокоагуляция тем не менее находит промышленное применение в пищевой, химической и целлюлозно-бумажной промышленности и при очистке сточных вод.

К.х.н. О. В. Мосин

www.o8ode.ru