Содержание

Суперинженерка для суперкомпьютера | Журнал сетевых решений/LAN

Новый супервычислитель в МГУ им. М. В. Ломоносова, разработанный компанией «Т-Платформы», потенциально может стать самым производительным в мире. Одна вычислительная стойка такого суперкомпьютера потребляет мощность до 154 кВт. Задачи по проектированию, построению и дальнейшему обслуживанию нетривиальной инженерной инфраструктуры для нового суперкомпьютера взяла на себя компания «АМДтехнологии».

Суперкомпьютеры — вычислительные системы, значительно превосходящие по производительности массовые средства компьютерной техники, — играют важнейшую роль в современных исследованиях и разработках, во многом определяя возможности не только отдельных проектов, но и целых стран. Они позволяют работать над теоретическими и практическими задачами даже в тех случаях, когда натурные испытания невозможны. Будь то моделирование глобальных изменений климата и анализ их последствий, проектирование кораблей или расчет космической техники, суперкомпьютеры ускоряют и удешевляют цикл разработки продукции в десятки раз с помощью численного моделирования.

Россия всегда была в числе мировых лидеров в области суперкомпьютерной техники, а новый супервычислитель в МГУ им. М. В. Ломоносова, разработанный компанией «Т-Платформы», потенциально может стать самым производительным в мире. Его расчетная производительность — 10 Пфлопс, с возможностью масштабирования до 54 Пфлопс. Одна вычислительная стойка такого суперкомпьютера потребляет мощность до 154 кВт. Соответственно, примерно такое же количество теплоты надо от каждой стойки отвести. Непростая инженерная задача! Особенно если учесть, что в коммерческих и корпоративных центрах обработки данных типовая мощность стойки обычно составляет от 5 до 15 кВт, редко выше.

Задачи по проектированию, построению и дальнейшему обслуживанию нетривиальной инженерной инфраструктуры для нового суперкомпьютера взяла на себя компания «АМДтехнологии». При этом система охлаждения основных вычислительных блоков реализована вообще без каких-либо холодильных машин — исключительно на базе естественного охлаждения (фрикулинга). А это, еще раз повторим, 154 кВт на стойку. Заинтригованы? Подробности — в нашей экскурсии.

А это, еще раз повторим, 154 кВт на стойку. Заинтригованы? Подробности — в нашей экскурсии.

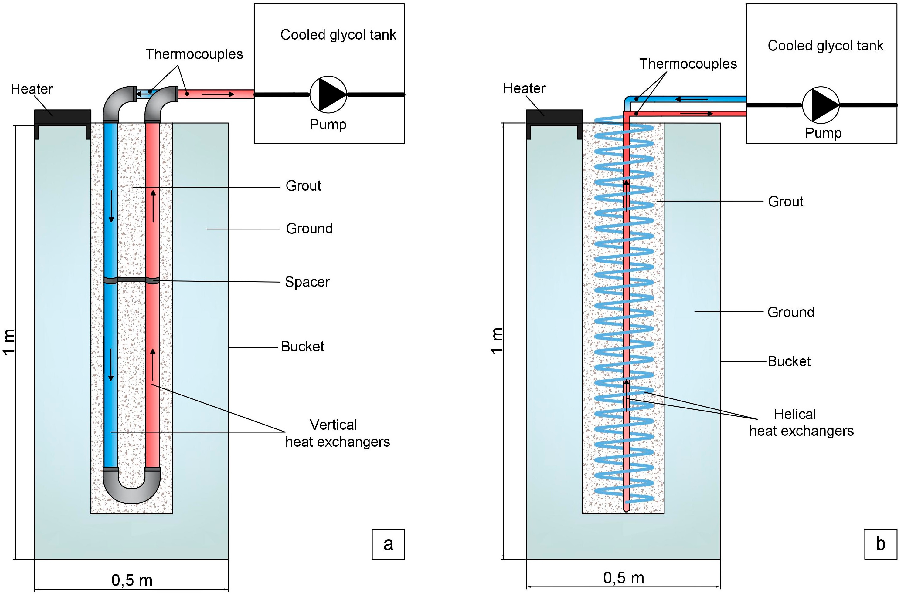

| Обдувом воздухом такое большое количество теплоты не снять, поэтому изначально разработчики суперкомпьютера предусмотрели его прямое водяное охлаждение. Каждый модуль суперкомпьютера имеет четыре вычислительных узла, которые монтируются на единый водоохлаждаемый радиатор — по два с обеих сторон. Для охлаждения вычислительных модулей подводится вода с температурой 44°С. Температура воды на выходе из компьютера составляет 48°С. Возможность охлаждать вычислитель горячей водой и позволила построить основную систему холодоснабжения (СХС-1) полностью на основе естественного охлаждения. Поскольку температура в Москве, по данным многолетних наблюдений, не превышает 38,5°С, не потребовалось даже задействовать адиабатическое охлаждение. |

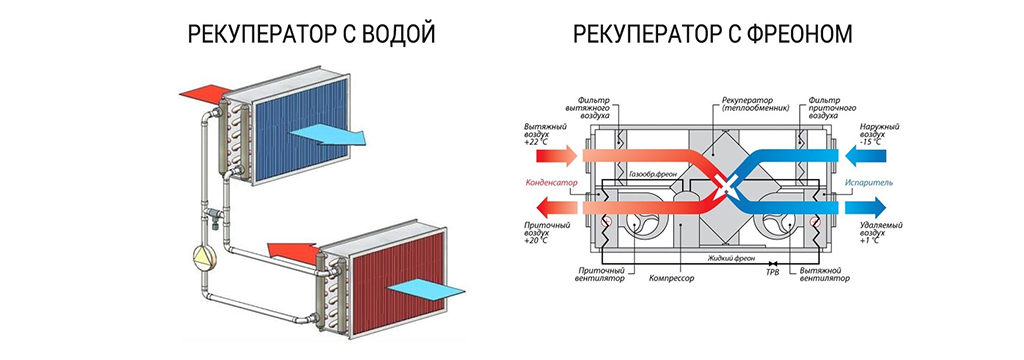

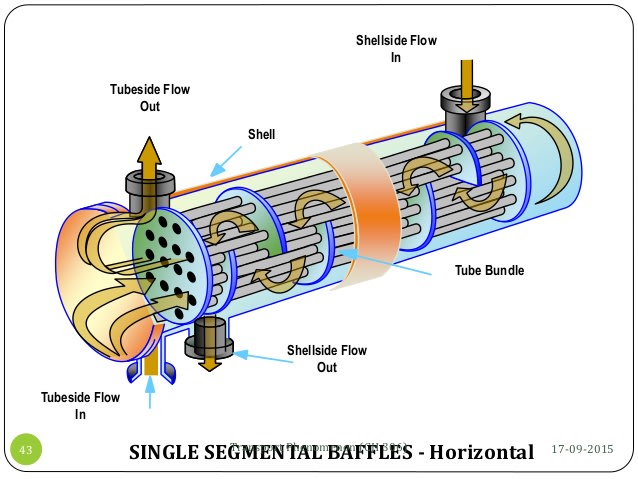

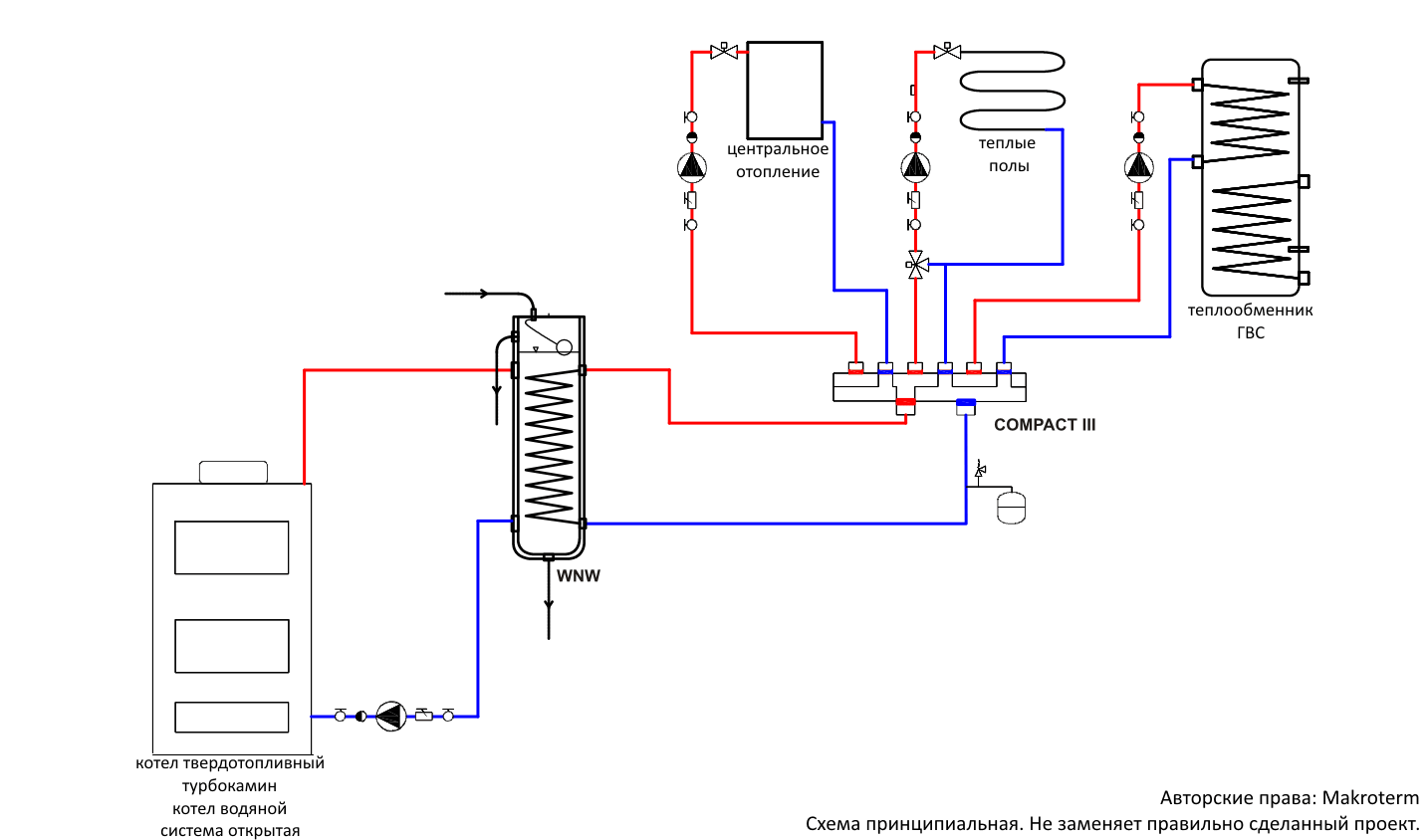

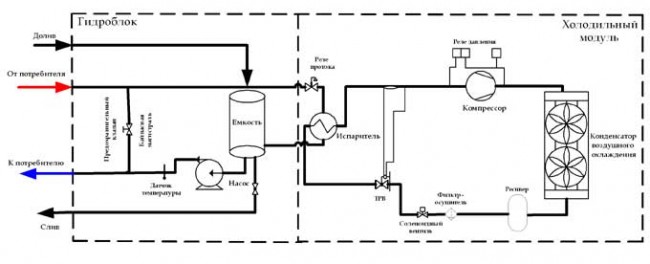

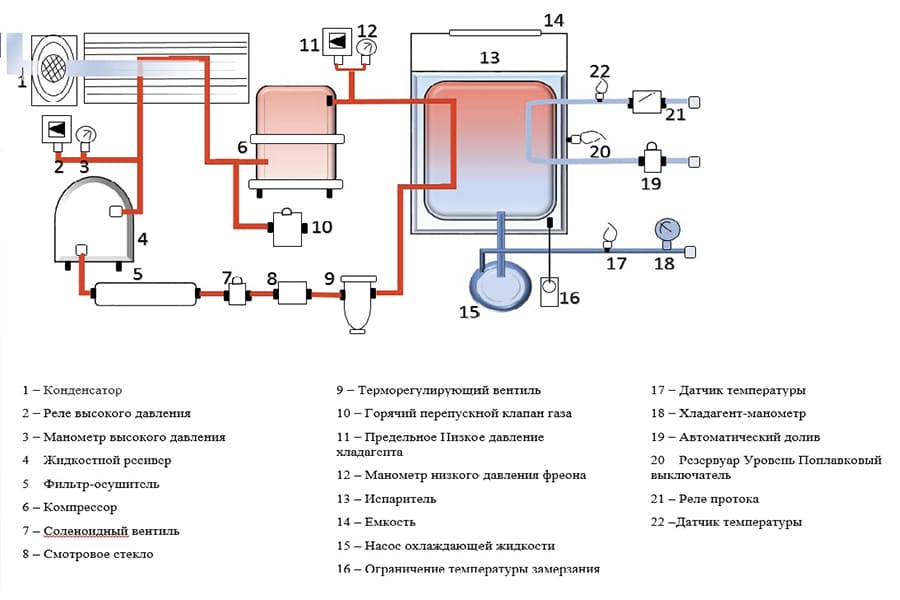

Разработчики компании «АМДтехнологии» всячески старались упростить систему и удешевить ее обслуживание. По своей структуре она получилась действительно очень простой: установленные на улице драйкулеры обеспечивают охлаждение наружным воздухом циркулирующего во внешнем контуре гликоля, который через теплообменники охлаждает прокачиваемую по внутреннему контуру воду. Температура гликоля в первичном контуре — 40/46°С, температура воды во вторичном контуре — 44/48°С. Такова общая схема системы охлаждения СХС-1, обслуживающей вычислительное оборудование. Ее холодопроизводительность — 7858 кВт. По своей структуре она получилась действительно очень простой: установленные на улице драйкулеры обеспечивают охлаждение наружным воздухом циркулирующего во внешнем контуре гликоля, который через теплообменники охлаждает прокачиваемую по внутреннему контуру воду. Температура гликоля в первичном контуре — 40/46°С, температура воды во вторичном контуре — 44/48°С. Такова общая схема системы охлаждения СХС-1, обслуживающей вычислительное оборудование. Ее холодопроизводительность — 7858 кВт. |

Несмотря на простоту схемы, специалистам компании «АМДтехнологии» пришлось решить немало сложных инженерных задач. Как рассказывает Виктор Гаврилов, технический директор этой компании, в проекте имелось два принципиальных ограничения: доступная энергетическая мощность и выделенный бюджет. Чтобы выполнить оба условия, потребовалось тщательно подходить к выбору большинства технических решений. Так, например, изначально для прокачки воды и гликоля планировалось использовать насосы мощностью по 90 кВт, но, как оказалось, они «не вписывались» в выделенную мощность. Чтобы снизить потребление двигателей насосов, пришлось пойти на увеличение диаметра трубопроводов. Так, например, изначально для прокачки воды и гликоля планировалось использовать насосы мощностью по 90 кВт, но, как оказалось, они «не вписывались» в выделенную мощность. Чтобы снизить потребление двигателей насосов, пришлось пойти на увеличение диаметра трубопроводов. |

| Перед заправкой в контур холодоснабжения вода подвергается специальной подготовке в системе с обратным осмосом. Кроме того, в воду добавляются специально подобранные ингибиторы. |

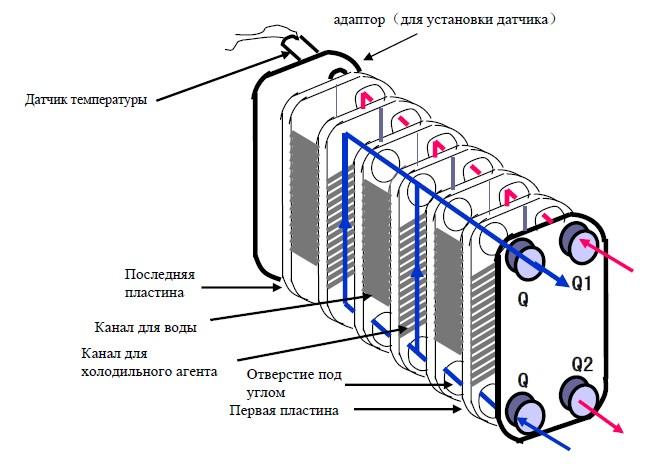

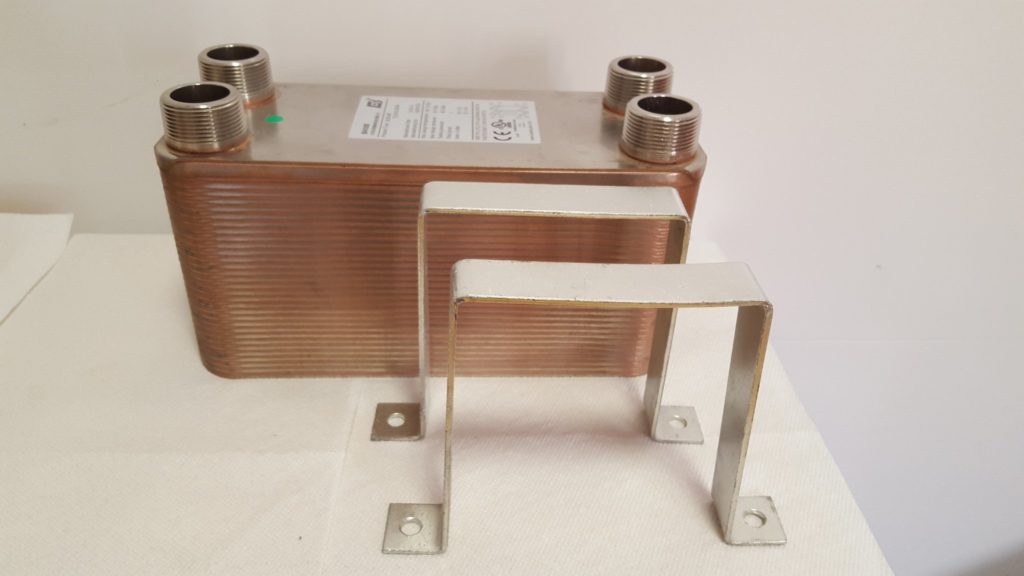

Так выглядит пластинчатый теплообменник, который обеспечивает перенос тепла между внешним (гликолевым) и внутренним (водяным) контурами. Своеобразные «рога» служат не для устрашения службы эксплуатации, а для удобства разборки теплообменника и проведения его сервисного обслуживания (очистки). Каждый теплообменник рассчитан на 2 МВт. Каждый теплообменник рассчитан на 2 МВт. |

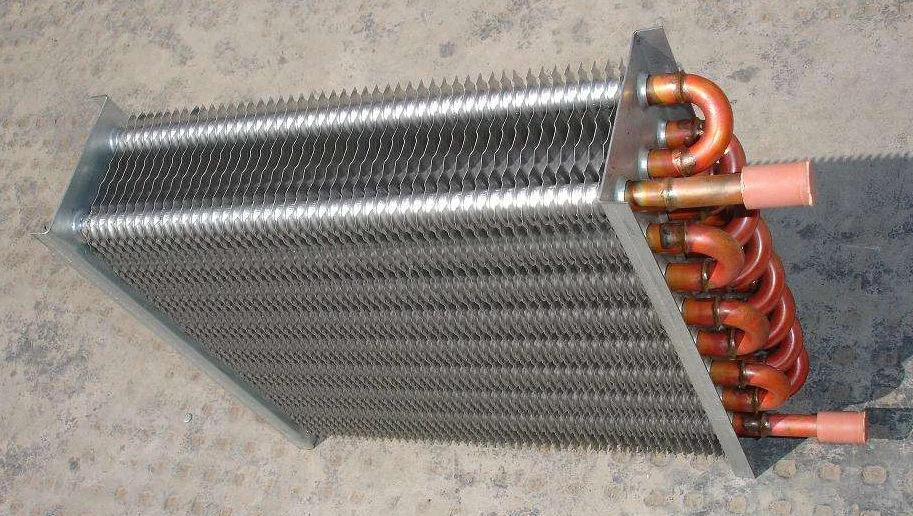

Самым тщательным образом специалисты компании «АМДтехнологии» подошли к выбору драйкулера — «сухого» теплообменника с вентиляторами. Были проанализированы характеристики почти всех представленных на рынке изделий, только в финальную стадию отбора прошло оборудование шести производителей. Помимо общих характеристик, таких как потребляемая мощность, расход воздуха и площадь теплообменной поверхности драйкулера, учитывалось еще и удобство последующего обслуживания, которое также будет проводить компания «АМДтехнологии». Сейчас на рынке много теплообменников с хитрыми формами ламелей, которые создают дополнительную турбулентность (при прохождении воздушных потоков) и повышают эффективность теплообмена. Однако Виктор Гаврилов обращает внимание на то, что такие ламели быстро «собирают» грязь, что ухудшает теплообмен и требует дополнительной очистки. Поэтому решено было использовать устройства с обычными (прямыми) ламелями. В результате анализа большого числа параметров были выбраны драйкулеры компании Cabero. Поэтому решено было использовать устройства с обычными (прямыми) ламелями. В результате анализа большого числа параметров были выбраны драйкулеры компании Cabero. |

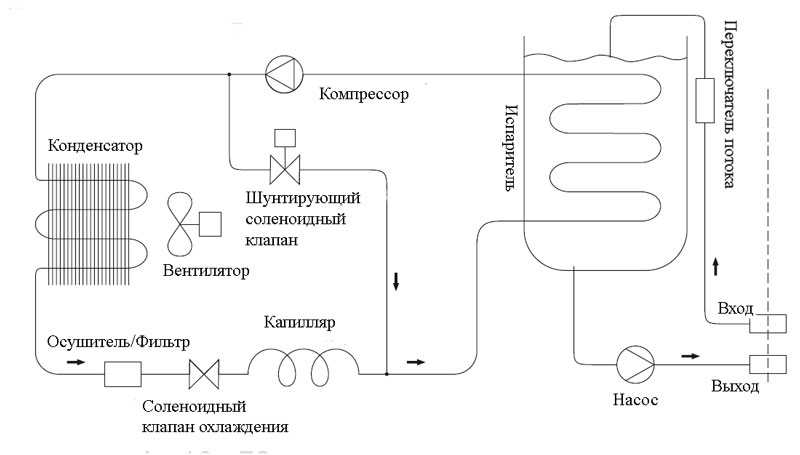

| Кроме того, на объекте спроектирована и построена вторая система охлаждения (СХС-2), которая обеспечивает отвод теплоты от систем хранения данных, управляющих серверов, коммутационного оборудования, а также источников бесперебойного питания. СХС-2 представляет собой классическую чиллерную систему с холодопроизводительностью 1714 кВт. В ее составе три чиллера по 900 кВт и три теплообменника гликоль — вода. Температура жидкости в гликолевом контуре 15/10°С, температура воды — 18/12°С. Холодная вода поступает в кондиционерные блоки, установленные в машинных залах, а эти блоки «выдают» потоки холодного воздуха для непосредственного охлаждения нагрузки. |

В качестве чиллеров для системы СХС-2 были выбраны холодильные машины производства Aermec. Главным преимуществом этих чиллеров специалисты компании «АМДтехнологии» называют высокую эффективность режима естественного охлаждения. В режим полного (100-процентного) фрикулинга они переходят при температуре окружающего воздуха +2°С. Главным преимуществом этих чиллеров специалисты компании «АМДтехнологии» называют высокую эффективность режима естественного охлаждения. В режим полного (100-процентного) фрикулинга они переходят при температуре окружающего воздуха +2°С. |

| За каждое «место» в проекте была жесткая конкуренция. Помимо СХС-1 и СХС-2, есть еще одна система охлаждения — технологическое кондиционирование для снятия теплопритоков в помещениях хладоцентра. В этой подсистеме по технико-экономическим показателям победили чиллеры другого производителя — Emerson Network Power. |

Возвращаясь к системе СХС-2, отметим еще одно изящное инженерное решение. Согласно техническому заданию, эта система, обслуживающая, в частности, оборудование хранения данных, должна была обеспечить длительное время автономной работы при отключении электропитания чиллеров. При традиционном подходе для соблюдения условий ТЗ надо было бы поставить три бака-аккумулятора по 25 тонн. Но поскольку под хладоцентр было отведено сильно ограниченное в размерах подвальное помещение, такие баки там просто не помещались. В результате было принято решение установить два бака меньшей емкости (по 8 тонн), но с водой более низкой температуры (5°С), чем в контуре (18/12°С). При пропадании напряжения на основном вводе питания и переходе на автономный режим работы эта перехоложенная вода будет добавляться в контур. Для поддержания в баках-аккумуляторах температуры воды 5°С потребовалось установить два небольших чиллера (по 50 кВт), но в целом решение получилось гораздо более компактным и менее дорогим, чем классическое. При традиционном подходе для соблюдения условий ТЗ надо было бы поставить три бака-аккумулятора по 25 тонн. Но поскольку под хладоцентр было отведено сильно ограниченное в размерах подвальное помещение, такие баки там просто не помещались. В результате было принято решение установить два бака меньшей емкости (по 8 тонн), но с водой более низкой температуры (5°С), чем в контуре (18/12°С). При пропадании напряжения на основном вводе питания и переходе на автономный режим работы эта перехоложенная вода будет добавляться в контур. Для поддержания в баках-аккумуляторах температуры воды 5°С потребовалось установить два небольших чиллера (по 50 кВт), но в целом решение получилось гораздо более компактным и менее дорогим, чем классическое. |

Для мониторинга инженерных систем разработаны и смонтированы удобные средства управления, позволяющие наглядно представить состояние оборудования, основные параметры и пр. |

| Система электропитания построена по традиционной схеме с классическими ИБП. Ее масштаб впечатляет: для проекта было изготовлено и смонтировано более 200 распределительных щитов. Разводка электричества, в том числе и в машинных залах, осуществлена шинопроводами. |

Как уже говорилось, монтаж труб, коллекторов, шинопроводов и других инфраструктурных элементов проходил в тесных подвальных помещениях с большим числом различных препятствий. А шинопровод — это не обычный кабель, им препятствие по месту не обойти. Да и дополнительный изгиб трубы таких диаметров, что использовались в проекте, стоит очень дорого. Поэтому специалисты компании «АМДтехнологии» использовали предварительное 3D-моделирование. «Это не дань моде, а необходимый инструмент. Без 3D-модели такой проект сделать просто нереально», — объясняет Виктор Гаврилов. Без 3D-модели такой проект сделать просто нереально», — объясняет Виктор Гаврилов. |

Пластинчатые теплообменники отопления | Принцип работы

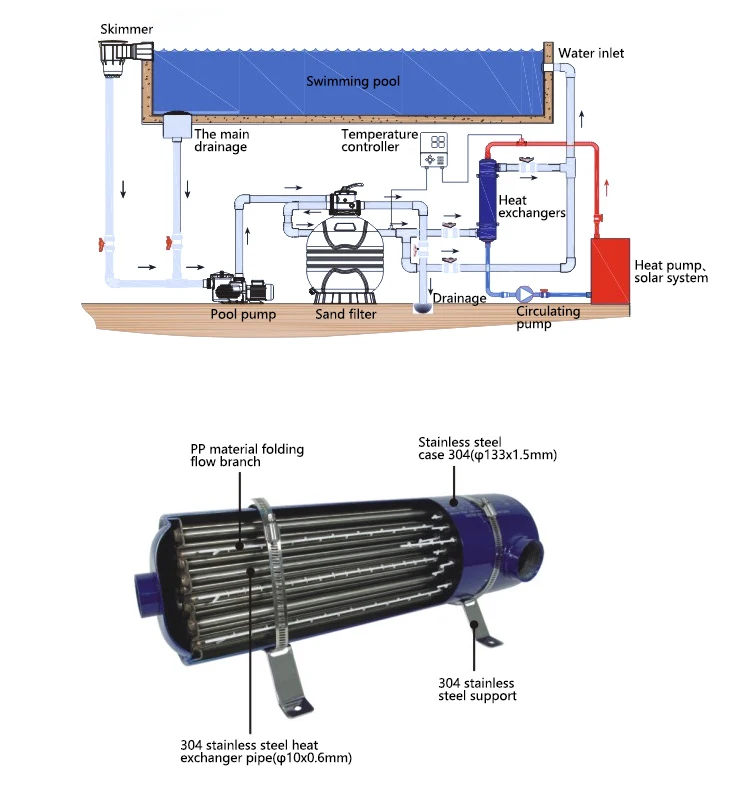

Теплообменник для отопления — это устройство, которое предназначено для того, чтобы сделать процесс теплообмена менее энергозатратным. Сферы применения пластинчатых теплообменников отопления очень широка, они используются при обогреве промышленных зданий, складов, торговых зал, бассейнов и многих других помещений.

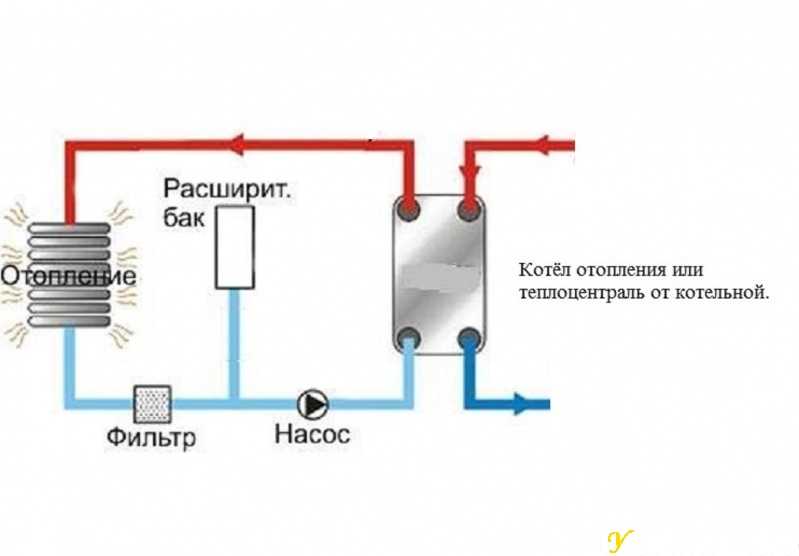

Теплообменник — один из основных элементов современной отопительной системы. Именно через него происходит передача тепла от теплоносителя (горячая вода с ТЭЦ, в среднем 80-110 градусов градусов или котельной) воде, циркулирующей в контуре отопления.

Основной целью перехода на независимую систему является экономия энергии. От теплоносителя забирается только тот уровень тепла, которое необходимо для потребителя.

Теплообменник в независимой системе к тому же выступает как защита от гидравлического удара, от некачественной воды во внутреннем контуре, куда заливается подготовленная вода

Переход на закрытую (независимую) систему отопления осуществляется в соответствии с изменениями и дополнениями, внесенными в Федеральный Закон № 190-ФЗ от 27 июля 2010 года «О теплоснабжении» (внесены Федеральным законом № 417-ФЗ от 7 декабря 2011 года).

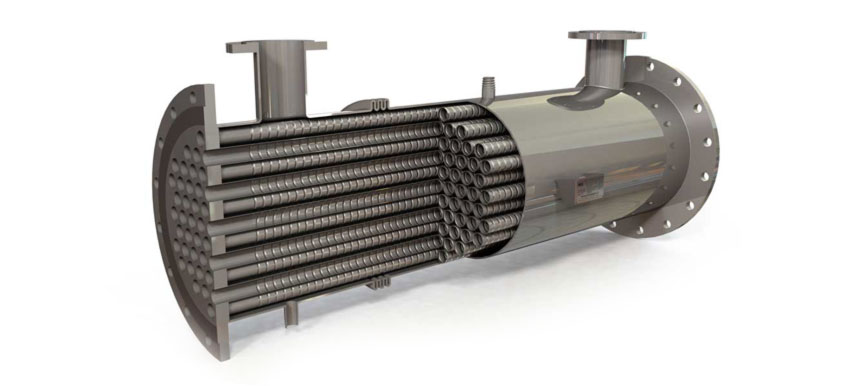

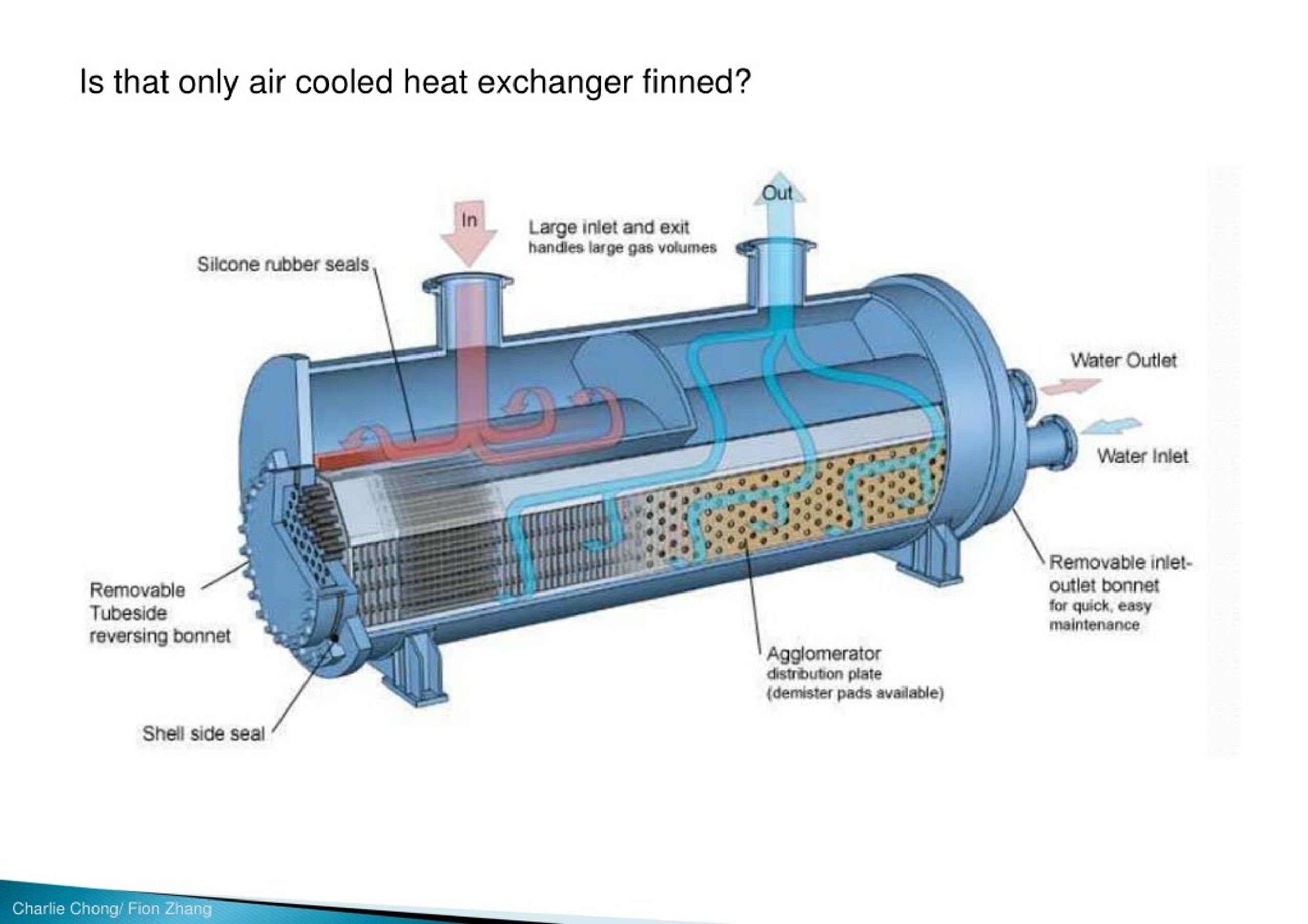

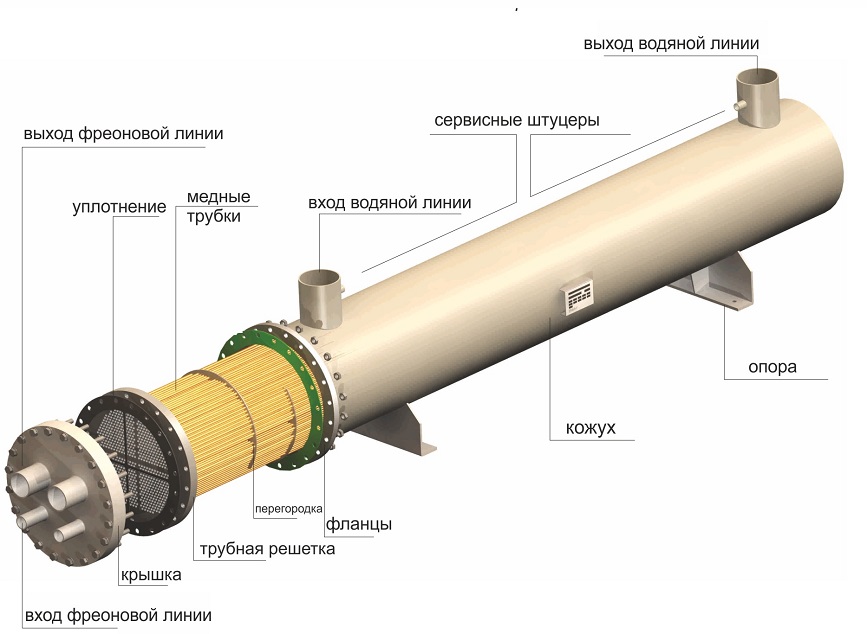

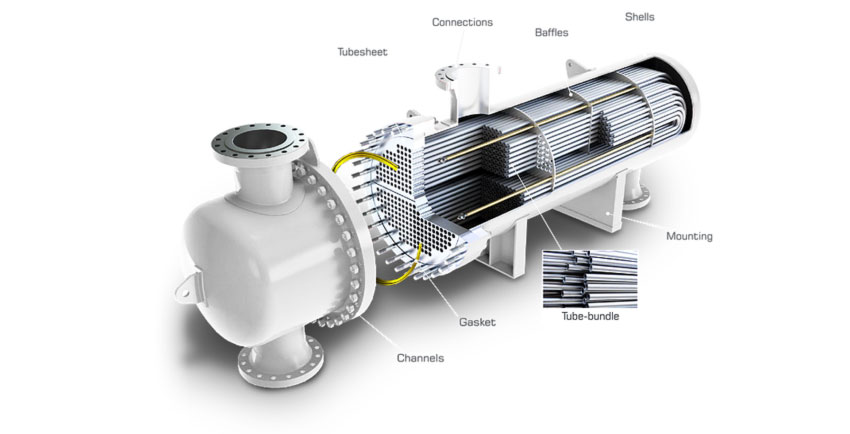

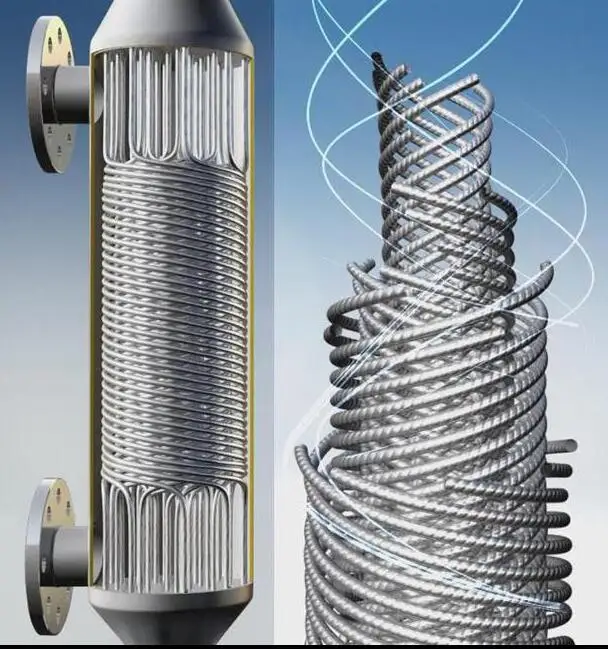

Кожухотрубный теплообменник для отопления представляет собой две трубы различных диаметров, меньшая из которых располагается внутри большей. Межтрубное пространство заполняется горячей водой, а через внутреннюю трубу протекает вода холодная. Нагретая в котельной вода передает тепло холодной воде, которая, нагреваясь, поступает по трубопроводу в отапливаемое помещение.

Основной частью современных теплообменников для систем отопления становятся теплопередающие пластины, значительно увеличивающие площадь передачи тепла, при этом повышется коэффициент передачи тепла. Таким образом разборные пластинчатые теплообменники в системах отопления подходят лучше всего, как со стороны эффективности теплопередачи, так и со стороны удобств эксплуатации.

Пластинчатые теплообменники также работают со средами пар-вода в паровых центральных котельных. Температурный график теплоносителя в таком случае 150 на входе, 70-80 градусов — обратка. По внутреннему контуру график остается стандартным..png)

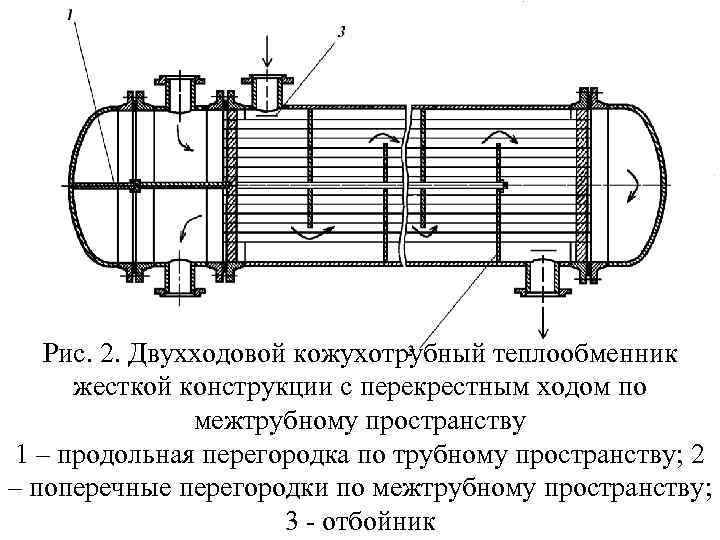

Теплообменники для отопления можно разделить на одноходовые и многоходовые. При нетипичных условиях необходимо менять ход жидкости внутри теплообменника, таким образом распределить теплопередачу. Многоходовой теплообменник состоит из нескольких теплообменных элементов, соединенных между собой последовательно. Каждый элемент работает в определенном режиме, а все вместе образуют единый рабочий контур. В зависимости от количества элементов и их расположения различают: одноходовой, двухходовой и трехходовой.

Производство двух теплообменников системы отопления ТИ28-55 мощностью 1302 квт. Один из теплообменников резервный.

Ниже представлен расчёт данного теплообменника отопления.

Теплообменник рассчитывается исходя из тепловой нагрузки (мощности), выделенной на дом и температурных графиков (температура подачи теплоносителя и требуемая температура на выходе). Для отопления тепловую нагрузку можно прикинуть по площади помещения и высоте потолков.

Теплопотери помещения, где находятся люди, можно рассчитать по формуле, зависящей от теплопотери здания, температура воздуха в помещении. Например, площадь помещения — 30 м2, высота потолков — 3 м.

Например, площадь помещения — 30 м2, высота потолков — 3 м.

- Теплопотери: 30 x 3 = 90 Вт.

- Температура воздуха на входе в систему отопления: 20 C, на выходе из системы отопления — 16 C.

- Удельная теплоемкость воздуха: c = 4,19 Дж/кг C.

- По формуле находим теплоту, выделяемую системой отопления, 90 x 4,19 = 402 Дж.

Важно! Удешивить теплообменник можно в случае установки более мощного насоса. Экономия на теплообменнике может привести к еще большим затратам на насос, поэтому при подборе важно взвесить выгоду от удешевления ПТО и потенциальные затраты на более дорогой насос.

Пластинчатый теплообменник 1.3 мВт, назначение — отопление.

| — | Единица измерения | Греющий контур | Нагреваемый контур |

|---|---|---|---|

| Среда | Вода | Вода | |

| Рабочие Параметры | |||

| Температура на Входе | °C | 100.00 | 70.00 |

| Температура на Выходе | °C | 80. 00 00 | 90.00 |

| Массовый Расход | — | 56.03 т/ч | 56.12 т/ч |

| Потери Напора | — | 29.23 кПа | 29.50 кПа |

| Свойства Теплоносителя | |||

| Динамическая Вязкость | сР | 0.313 | 0.354 |

| Теплоёмкость | кДж / кг °К | 4.185 | 4.178 |

| Теплопроводность | Вт / м °К | 0.656 | 0.653 |

| Плотность | кг / м3 | 964.84 | 970.83 |

| Энтальпия Пара | кДж / кг | — Нет — | — Нет — |

| Характеристики | |||

| Тепловая Мощность | кВт | 1302.54 | |

| Поверхность Теплообмена | м2 | 14.64 | |

| Запас по Поверхности | % | 18.15 | |

| Устойчивость к Загрязнению | м2 °К / Вт | 0.0000173 | |

| Средне-Логарифмическая Разность Температур | °К | 10. 00 00 | |

| Коэф-т Теплопередачи Необходимый | Вт / м2 °К | 8898 | |

| Коэф-т Теплопередачи Фактический | Вт / м2 °К | 10513 | |

| Конструкция | Контур | Греющий | Нагреваемый |

| Объем Рабочей Среды | дм3 | 19.39 | 19.39 |

| Максимальная Рабочая Температура | °C | 180 | 180 |

| Материал Уплотнений | — | EPDM(p) Clip-On | EPDM(p) Clip-On |

| Материал Рамы | — | Углерод. Сталь | |

| Материал Пластины | — | AISI 304 | |

| Толщина Пластины | м | 0.0005 | |

| Количество Пластин | шт | 55 | |

| Количество Ходов | шт | 1 | |

| Количество Каналов | шт | 27 | 27 |

| Раскладка Каналов | — | 12 HH + 15 HL | 12 HH + 15 HL |

Давление: Макс. Рабочее / Испытания / Пара Рабочее / Испытания / Пара | Бар | 6 / 8 / — | |

| Вес Теплообменника НЕТТО | кг | 412 | |

| Конструкция Присоединений | Контур | Греющий | Нагреваемый |

| Вход | — | F1 | F3 |

| Выход | — | F4 | F2 |

| Технологическая Заглушка | — | — Нет — | — Нет — |

| Условный Диаметр | DN | 100 | 100 |

| Исполнение | — | Фланец обратный ГОСТ | Фланец обратный ГОСТ |

Свойства теплоносителя на основе этиленгликоля

Водные растворы на основе этиленгликоля широко используются в теплоносителях, где температура теплоносителя может быть ниже 32 o F (0 o C) . Этиленгликоль также широко используется в системах обогрева, которые временно не могут работать (на холоде) в условиях замерзания, например, в автомобилях и машинах с двигателями с водяным охлаждением.

Этиленгликоль — наиболее распространенная незамерзающая жидкость для стандартных систем отопления и охлаждения. Следует избегать использования этиленгликоля, если есть малейшая вероятность утечки в питьевую воду или системы обработки пищевых продуктов. Вместо этого обычно используются растворы на основе пропиленгликоля.

Удельная теплоемкость, вязкость и удельный вес раствора воды и этиленгликоля значительно зависят от процентного содержания этиленгликоля и температуры жидкости. Свойства настолько отличаются от чистой воды, что системы теплообмена с этиленгликолем должны быть тщательно рассчитаны для фактической температуры и раствора.

Температура замерзания водных растворов на основе этиленгликоля

Температура замерзания водных растворов на основе этиленгликоля при различных температурах указана ниже

| . Точка замораживания | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Раствор этиленгликоля ( % ) | 0 | 10 | 20 | 30 | 20 | 30 | 20 | 30 | . | 100 | |||||||

| Temperature | ( o F) | 32 | 25.9 | 17.8 | 7.3 | -10.3 | -34.2 | -63 | ≈ -51 | ≈ -22 | 9 | ||||||

| ( o C) | 0 | -3.4 | -7.9 | -13.7 | — 23,5 | -36,8 | -52,8 | ≈ -46 | ≈ -30 | -12,8 | |||||||

- Propilene Glycol и Freezithing Points

7

Динамическая вязкость растворов воды на основе этиленгликоля

Динамическая вязкость — мкм — из растворов на основе этиленгликоля на основе различных температур ниже

Динамическая динамика VISCISTION -VISCISTION — | Динамик VISCISTION -VISCISTION — | Dynamic -Viscosity — | . |  сантиПуаз) сантиПуаз) Температура | Раствор этиленгликоля (% по объему) | ( o F) | ( o C) | 25 | 30 | 40 | 50 | 60 | 65 | 100 | | |||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | -17.8 | 1) | 1) | 15 | 22 | 35 | 45 | 310 | |||||||||||||||||||||||||||||||||||||||||||||

| 40 | 4.4 | 3 | 3.5 | 4.8 | 6.5 | 9 | 10.2 | 48 | |||||||||||||||||||||||||||||||||||||||||||||

| 80 | 26.7 | 1.5 | 1.7 | 2.2 | 2.8 | 3.8 | 4.5 | 15.5 | |||||||||||||||||||||||||||||||||||||||||||||

| 120 | 48.9 | 0.9 | 1 | 1,3 | 1,5 | 2 | 2,4 | 7 | |||||||||||||||||||||||||||||||||||||||||||||

| 160 | 71,1 | 0,65 | 0,7 | 0,8967967 | 0,7 | 0,8 | 9777767 | 97767 | 0,7 | 0,8 | 0,7 | 0,7 | . 5 5 | 1.3 | 1.5 | 3.8 | |||||||||||||||||||||||||||||||||||||

| 200 | 93.3 | 0.48 | 0.5 | 0.6 | 0.7 | 0.88 | 0.98 | 2.4 | |||||||||||||||||||||||||||||||||||||||||||||

| 240 | 115.6 | 2) | 2) | 2) | 2) | 2) | 2) | 1,8 | 2) | 1.8 | 0024 | ||||||||||||||||||||||||||||||||||||||||||

| 280 | 137.8 | 2) | 2) | 2) | 2) | 2) | 2) | 1.2 | |||||||||||||||||||||||||||||||||||||||||||||

- ниже точки замерзания

- выше точки кипения

Примечание! Динамическая вязкость водного раствора на основе этиленгликоля увеличивается по сравнению с динамической вязкостью чистой воды. Как следствие, потеря напора (потеря давления) в трубопроводной системе с этиленгликолем составляет увеличил по сравнению с чистой водой.

Specific Gravity of Ethylene Glycol based Water Solutions

Specific gravity — SG — of ethylene glycol based water solutions at various temperatures are indicated below

| Specific Gravity — SG — | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Temperature | Раствор этиленгликоля (% по объему) | |||||||||||||

| ( o F) | ( o C) | 25 | 30 | 40 | 50 | 60 | 65 | 100 | ||||||

| -40 | -40 | 1) | 1) | 1) | 1) | 1.12 | 1.13 | 1) | ||||||

| 0 | -17.8 | 1) | 1) | 1.08 | 1.10 | 1. 11 11 | 1.12 | 1.16 | ||||||

| 40 | 4.4 | 1.048 | 1.057 | 1.07 | 1.088 | 1.1 | 1.11 | 1.145 | ||||||

| 80 | 26.7 | 1.04 | 1.048 | 1.06 | 1.077 | 1.09 | 1.095 | 1.13 | ||||||

| 120 | 48.9 | 1.03 | 1.038 | 1.05 | 1.064 | 1.077 | 1.082 | 1.115 | ||||||

| 160 | 71.1 | 1.018 | 1.025 | 1.038 | 1.05 | 1.062 | 1.068 | 1.1 | ||||||

| 200 | 93,3 | 1,005 | 1,013 | 1,026 | 1,038 | 1,04999 | 1,038 | 1,0499999956 | 1,038 | 1,049999 | 1,038 | 1,0126 | 1.054 | 1. 084 084 |

| 240 | 115.6 | 2) | 2) | 2) | 2) | 2) | 2) | 1.067 | ||||||

| 280 | 137.8 | 2) | 2) | 2) | 2) | 2) | 2) | 1,05 | ||||||

- ниже точки замерзания

- выше точки кипения

Примечание! Удельный вес водных растворов на основе этиленгликоля повышен по сравнению с удельным весом чистой воды.

Плотность водных растворов на основе этиленгликоля

Поверните экран, чтобы увидеть всю таблицу.

| Плотность — ρ — (кг/м 3 ) | ||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Mass Fraction of Ethylene Glycol in Solution | Temperature — t — ( o C) | |||||||||||||||||||||||||

| -48 | -35 | -25 | -14 | -8 | — 4 | 0 | 20 | 40 | 60 | 80 | 100 | |||||||||||||||

| 0 | 1000 | 998 | 992 | 983 | 972 | 958 | ||||||||||||||||||||

0. 1 1 | 1019 | 1018 | 1014 | 1008 | 1000 | 992 | 984 | |||||||||||||||||||

| 0.2 | 1038 | 1037 | 1036 | 1030 | 1022 | 1014 | 1005 | 995 | ||||||||||||||||||

| 0.3 | ||||||||||||||||||||||||||

| 0.3 | ||||||||||||||||||||||||||

| 0.3 | 60718 | 1058 | 1056 | 1055 | 1054 | 1046 | 1037 | 1027 | 1017 | 1007 | ||||||||||||||||

| 0.4 | 1080 | 1077 | 1075 | 1073 | 1072 | 1063 | 1052 | 1041 | 1030 | 1018 | ||||||||||||||||

| 0,5 | 1103 | 1100 | 1103 | 1100 | 1103 | 1100 | 0056 | 1096 | 1093 | 1092 | 1090 | 1079 | 1067 | 1055 | 1042 | 1030 | ||||||||||

0. 6 6 | 1127 | 1124 | 1120 | 1115 | 1112 | 1110 | 1107 | 1095 | 1082 | 1068 | 1055 | 1042 | ||||||||||||||

| Удельная теплоемкость — c p (Btu/lb o F) | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Раствор гликоля (% by weight) | Temperature (°C) | ||||||||||||||||

| -50 | -40 | -30 | -20 | -10 | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | ||

| 0 | 1. 0038 0038 | 1.0018 | 1.0004 | 0.99943 | 0.99902 | 0.99913 | 0.99978 | 1.0009 | 1.0026 | 1.0049 | 1.0076 | ||||||

| 10 | 0.97236 | 0.97422 | 0.97619 | 0.97827 | 0,98047 | 0,98279 | 0,98521 | 0,98776 | 0,99041 | 0,99318 | 69607 | ||||||

| 20 | 0.93576 | 0.93976 | 0.94375 | 0.94775 | 0.95175 | 0.95574 | 0.95974 | 0.96373 | 0.96773 | 0.97173 | 0.97572 | ||||||

| 30 | 0,89373 | 0,89889 | 0, | 0, | 0. | 0. | 0.92467 | 0.92982 | 0.93498 | 0.94013 | 0.94529 | 0.95044 | |||||

| 40 | 0.84605 | 0.85232 | 0.85858 | 0.86484 | 0.87111 | 0,87737 | 0,88364 | 0,88990 | 0,89616 | 0, | 0, | 0, | 0.92122 | ||||

| 50 | 0.79288 | 0.80021 | 0.80753 | 0.81485 | 0.82217 | 0.82949 | 0.83682 | 0.84414 | 0.85146 | 0.85878 | 0.86610 | 0.87343 | 0,88075 | 0,88807 | |||

| 60 | 0,72603 | 0,73436 | 0,9426 | 0.75102 | 0.75935 | 0.76768 | 0.77601 | 0. 78434 78434 | 0.79267 | 0.80100 | 0.80933 | 0.81766 | 0.82599 | 0.83431 | 0.84264 | 0.85097 | |

| 70 | 0.67064 | 0,67992 | 0,68921 | 0,69850 | 0,70778 | 0,71707 | 0,72636 | 0.74493 | 0.75422 | 0.76350 | 0.77279 | 0.78207 | 0.79136 | 0.80065 | 0.80993 | ||

| 80 | 0.61208 | 0.62227 | 0.63246 | 0.64265 | 0.65285 | 0.66304 | 0,67323 | 0,68343 | 0,69362 | 0,70381 | 0,71401 | 0,72420 | 0.74458 | 0.75478 | 0.76497 | ||

| 90 | 0.58347 | 0. 59452 59452 | 0.60557 | 0.61662 | 0.62767 | 0.63872 | 0.64977 | 0.66082 | 0.67186 | 0.68291 | 0,69396 | 0,70501 | 0,71606 | ||||

| 100 | 0.53282 | 0.54467 | 0.55652 | 0.56838 | 0.58023 | 0.59209 | 0.60394 | 0.61579 | 0.62765 | 0.63950 | 0.65136 | 0.66321 | |||||

- Freezing point 100% ethylene glycol at atmospheric давление -12,8 o C (9 o F)

- 1 БТЕ/(фунт м o м o F) = 4,186,8 кДж/(кг/Ккал)0004 o C)

Примечание! Удельная теплоемкость водных растворов на основе этиленгликоля на меньше, чем удельная теплоемкость чистой воды на . Для системы теплопередачи с этиленгликолем циркулирующий объем должен быть увеличен по сравнению с системой только с водой.

Для системы теплопередачи с этиленгликолем циркулирующий объем должен быть увеличен по сравнению с системой только с водой.

В растворе 50% при рабочих температурах выше 36 o F удельная теплоемкость уменьшается примерно на 20% . Пониженную теплоемкость необходимо компенсировать за счет циркуляции большего количества жидкости.

Внимание! Плотность этиленгликоля выше, чем у воды — сверьтесь с приведенной выше таблицей удельного веса (SG), чтобы уменьшить чистое влияние на способность теплопереноса. Пример — удельная теплоемкость водного раствора этиленгликоля 50%/50% составляет 0,815 при 80 o F (26,7 o C). Удельный вес при тех же условиях составляет 1,077. Чистый эффект можно оценить как 0,815 * 1,077 = 0,877.

Растворы автомобильного антифриза не следует использовать в системах ОВКВ, поскольку они содержат силикаты, которые могут вызвать загрязнение. Силикаты в автомобильных антифризах используются для защиты алюминиевых деталей двигателя.

Внимание! Для растворов этиленгликоля следует использовать дистиллированную или деионизированную воду. Городская вода может обрабатываться хлором, который вызывает коррозию.

Системы для автоматической подпитки не должны использоваться, так как утечка загрязнит окружающую среду и ослабит антифризную защиту системы.

Точки кипения Растворы этиленгликоля

Для полной таблицы с точками кипения — поверните экран!

| Boiling Point | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ethylene Glycol Solution (% by volume) | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | |

| Temperature | ( o F) | 212 | 214 | 216 | 220 | 220 | 225 | 232 | 245 | 260 | 288 | 386 |

| ( o C) | 100 | 101. 1 1 | 102.2 | 104.4 | 104.4 | 107.2 | 111.1 | 118 | 127 | 142 | 197 | |

Увеличение расхода, необходимое для 50% раствора этиленгликоля0009

| Fluid Temperature | Flow Increase (%) | |

|---|---|---|

| ( o F) | ( o C) | |

| 40 | 4.4 | 22 |

| 100 | 37.8 | 16 |

| 140 | 60.0 | 15 |

| 180 | 82.2 | 14 |

| 220 | 104.4 | 14 |

Коррекция перепада давления и комбинированная коррекция перепада давления и объемного расхода для 50% раствора этиленгликоля и коррекции перепада давления

| Температура жидкости | Коррекция перепада давления при равных расходах (%) | Combined Pressure Drop and Flow Rate Correction (%) | |

|---|---|---|---|

| ( o F) | ( o C) | ||

| 40 | 4. 4 4 | 45 | 114 |

| 100 | 37.8 | 10 | 49 |

| 140 | 60.0 | 0 | 32 |

| 180 | 82.2 | -6 | 23 |

| 220 | 104,4 | -10 | 18 | . Опубликовано jforman на | Оставить комментарий В некоторых типах систем отопления, таких как замкнутые системы нагрева теплоносителя, может использоваться гликоль для поддержания желаемой температуры теплоносителя. В то время как вода является идеальным теплоносителем для определенного диапазона температур, чистая вода имеет недостатки. Он может замерзнуть при температуре ниже 32 ° F и вызвать коррозию внутренних частей системы отопления. Также называемый антифризом, гликоль снижает температуру замерзания смесей, в которые он добавляется, и гарантирует, что суровые погодные условия не вызовут замерзания систем отопления. Почему важны гликолевые нагреватели? Без добавления гликоля в систему отопления может произойти дорогостоящее и потенциально опасное повреждение технологического оборудования. Если систему отопления отключить на некоторое время зимой, система и ее трубы могут замерзнуть и лопнуть, что приведет к повреждению водой. Помимо предотвращения замерзания системы, смеси гликолей также являются очень эффективной теплопередающей средой по сравнению с маслами или водой по отдельности. Смеси воды и гликоля обладают большей теплоемкостью, чем масла, и хорошо работают во многих типах нагревателей. Существуют температурные ограничения по сравнению с термальными маслами, но в правильном диапазоне водно-гликолевый раствор является отличным выбором. Кроме того, гликолевые нагреватели ценны благодаря надежной теплопередаче, которую они обеспечивают. Например, может быть опасно располагать нагревательные элементы рядом с процессом или материалами, но использование системы нагрева с гликолем обеспечивает безопасное удаление источника тепла от процесса. Термальные масла также представляют опасность пожара в случае утечки в системе, тогда как растворы гликоля не воспламеняются. Использование гликоля в промышленных системах отопленияЭтилен и пропиленгликоль обычно используются в промышленных установках для технологического охлаждения. Однако они также используются в системах технологического отопления. Они очень эффективны в системах отопления благодаря нескольким свойствам, таким как:

Растворы воды и гликоля имеют много преимуществ для промышленных процессов, с другой стороны, это не единственные доступные теплоносители. Смесь воды и гликоля может быть предпочтительным выбором во многих областях применения, поскольку она имеет более высокую температуру кипения, чем одна вода, которую можно еще больше повысить, включив более высокую концентрацию гликоля. Различные типы гликоля могут использоваться для различных рабочих температур. Например, в то время как этилен и пропиленгликоль подходят для систем с температурой от 250 до 300°F, триэтиленгликоль эффективно работает до 350°F. Гликолевые нагреватели от Sigma Thermal г. Гликольные нагреватели Sigma Thermal, такие как нагреватели HC-2, разработаны для соответствия всем классификациям зон и могут оптимально работать даже в самых суровых условиях, включая пустыни, арктические и прибрежные регионы. Нагреватель термальной жидкости HC-2 доступен с производительностью от 1 до 100 млн БТЕ/ч, а также доступны размеры по индивидуальному заказу. Корпус нагревателя снаружи изолирован с помощью изоляции из минеральной ваты, которая покрыта алюминиевой оболочкой. Некоторые другие конструктивные особенности гликолевых нагревателей от Sigma Thermal включают усовершенствованные варианты системы управления и конструкцию змеевика с двойной спиралью, которая обеспечивает три прохода дымовых газов вдоль консервативно спроектированной площади поверхности змеевика. В зависимости от температуры на входе в технологический процесс базовая эффективность может превышать 88 %, а при включении дополнительного экономайзера может превышать 93% (база LHV). Эти системы позволяют значительно охлаждать дымовые газы, что устраняет необходимость большей части внутренней изоляции кожуха. |

8 m 3 )

8 m 3 )  0002 = (0,837 м 3 ) — (0,8 М 3 )

0002 = (0,837 м 3 ) — (0,8 М 3 )  Кроме того, гликоль в некоторой степени повышает температуру кипения воды, что позволяет использовать более высокие рабочие температуры при меньшем рабочем давлении, чем чистая вода. Гликоль также часто покупают с ингибиторами коррозии, которые со временем уменьшают коррозию внутри системы.

Кроме того, гликоль в некоторой степени повышает температуру кипения воды, что позволяет использовать более высокие рабочие температуры при меньшем рабочем давлении, чем чистая вода. Гликоль также часто покупают с ингибиторами коррозии, которые со временем уменьшают коррозию внутри системы.

Синтетические и органические термальные масла также иногда выбирают, поскольку они хорошо работают при температурах до 750 ° F и создают очень низкое давление пара. Также можно использовать воду без добавок, хотя и в более ограниченных условиях из-за ее непереносимости низких температур и температуры кипения. Вода также может создавать опасное давление пара при определенных температурах.

Синтетические и органические термальные масла также иногда выбирают, поскольку они хорошо работают при температурах до 750 ° F и создают очень низкое давление пара. Также можно использовать воду без добавок, хотя и в более ограниченных условиях из-за ее непереносимости низких температур и температуры кипения. Вода также может создавать опасное давление пара при определенных температурах.