Что такое сорбционная очистка воды? Сорбция воды

Что такое сорбционная очистка воды?

Среди существующих методов водоочистки сорбционный способ является одним из самых распространенных. Что это такое сорбционная очистка воды, и для чего она нужна? Данная процедура относится к эффективным способам глубокой очистки жидкости, позволяющим убрать вредные примеси и химические соединения посредством связывания частиц на молекулярном уровне. Уникальность такой фильтрации состоит в возможности удалить из воды органику, не поддающуюся отделению другим образом.

Закажите сорбционную очистку в Русватер от ценанаши специалисты бесплатно подберут оптимальный размер баллона и необходимую засыпку

Сорбционный метод очистки воды с использованием высокоактивных сорбентов позволяет получить жидкость, в которой почти нет остаточного концентрата. Высокая активность сорбентов делает возможным взаимодействие с веществами, независимо от их концентрации: даже при малых дозах вредных примесей этот способ будет работать.

Понятие адсорбции и ее эффективность

Термин «адсорбция» означает процесс поглощения загрязнителей в воде поверхностью твердых тел. В его основе лежит принцип пропускания молекул таких примесей через особую пленку, окружающую адсорбент, и их притягивание к его поверхности. Вышеназванный процесс происходит, если жидкость для очистки перемешивается.

Наибольшего эффекта такой способ позволяет добиться при малой концентрации вредных веществ, что наблюдается в случае сильной очистки. Все, что не осело на предыдущих фильтрах, удаляется сорбцией, при этом на выходе получается чистая вода.

Скорость процесса и его эффективность зависят от ряда факторов:

- Структуры сорбента.

- Температуры.

- Концентрации загрязнителя и его состава.

- Активности реакции среды.

При современных установках лучшим вариантом сорбента, эффективно очищающим воду, признается активированный уголь разных типов. Чем больше данное вещество имеет микропор, тем выше качество очистки воды методом угольной сорбции.

Специалисты компании «Русватер» помогут подобрать оптимальный вариант фильтрующих установок, работающих по принципу сорбции, что даст возможность организовать эффективную водоподготовку и очистку воды от различных примесей, независимо от ее назначения.

Фильтрация воды через активированный уголь должна исключать попадание на сорбент жидкости с растворенными взвесями и коллоидными частицами, так как они портят поверхность угля, экранируя его поры. Сорбент, пришедший в негодность из-за такого воздействия, восстанавливают либо меняют.

Для дехлорирования воды применяются сорбционные фильтры на основе активированного угля, делающие воду лучше, а также позволяющие очистить ее от азотистых включений. Совместное использование сорбции и озонирования в разы усиливает действенность очистки с одновременным повышением возможностей активированного угля. При использовании в роли сорбента природных минералов с Ca и Mg, а также окислов алюминия, из воды удаляются соединения фосфора.

Для чего нужна сорбция и где она используется?

Фильтрация воды углем с помощью сорбционных установок различного типа применяется для глубокой очистки жидкости в замкнутых системах, включая очистку канализационных стоков от органики.

Среди существующих методик тонкой очистки сорбция признается одним из наиболее эффективных способов, позволяющим удалить из воды органические вещества без значительных затрат. Технология пользуется популярностью в случаях необходимости очистить стоки от красителей, а также убрать иные гидрофобные соединения.

Данный способ не подходит, если в стоках присутствуют только неорганические загрязнители либо растворенная в них органика имеет низкомолекулярную структуру. Сорбция может применяться в комплексе с биологической очисткой или выступать самостоятельным средством.

Сорбционная очистка воды позволяет освободить жидкость от привкуса сероводорода и хлора и убрать неприятные запахи. Эффективность использования активированного угля в роли сорбента объясняется его структурой: фильтрацию выполняют имеющиеся микропоры. Получают активированный уголь из древесины, торфа, продуктов животного происхождения либо ореховых скорлупок. Нанесение на поверхность активированного угля частиц ионов серебра защищает материал от поражения разного рода микроорганизмами.

В большинстве случаев активированный уголь применяют для очистки воды от органики и для проведения процесса водоподготовки перед обратным осмосом. Сорбция позволяет эффективно убрать из воды хлор, улучшив ее качества. При этом таким методом хлор удаляется также для подготовки технической воды, применяемой для гигиенических целей.

Не менее востребованы сорбционные фильтры в общей системе обезжелезивания. Сорбционная очистка воды от железа необходима для удаления его твердых частиц после окисления до нерастворимых оксидов.

Системы сорбционной очистки могут быть разными. Выбор конкретного варианта происходит после проведения анализа воды и установления содержащихся в ней примесей. Такая работа должна проводиться профессионалами, поэтому наши специалисты всегда готовы помочь вам в этом.

www.ruswater.com

Сорбционная очистка сточных вод - Все о септиках

Сорбция (очистка сточных вод)

Сорбция – это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Различают три вида сорбции:

— абсорбция – объемное поглощение вещества всей массой жидкого или газообразного сорбента;

— адсорбция – поверхностное поглощение вещества поверхностным слоем твердого или жидкого сорбента;

— хемосорбция – сорбция, сопровождающаяся химическим взаимодействием сорбента с поглощаемым веществом.

Сорбция представляет собой один из наиболее эффективных методов глубокой очистки от растворенных органических веществ сточных вод предприятий различных отраслей промышленности: целлюлозно-бумажной, химической, нефтехимической, текстильной и других.

Метод сорбции применяется для извлечения из сточных вод ценных растворенных веществ (фенол, мышьяк, сероводород) с их последующей утилизацией и использованием очищенных сточных вод в системах оборотного водоснабжения.

Сорбционная очистка может применяться самостоятельно и совместно с биологической очисткой. Преимуществами метода являются возможность адсорбции веществ многокомпонентных смесей, а также высокая эффективность очистки, особенно слабоконцентрированных сточных вод.

Адсорбция – процесс физического сцепления молекул с поверхностью твердого тела (адсорбента) без протекания химической реакции. Адсорбция используется для глубокой очистки вод замкнутого водопотребления и доочистки сточных вод от органических веществ, в том числе и от биологически жестких.

Адсорбционные методы широко применяют для глубокой очистки сточных вод от растворенных органических веществ после биохимической очистки, а также в локальных установках, если концентрация этих веществ в воде невелика, и они биологически не разлагаются или являются сильно токсичными.

Адсорбцию используют для обезвреживания сточных вод от фенолов, гербицидов, пестицидов, ароматических нитросоединений, ПАВ красителей и др. Достоинством метода является высокая эффективность, возможность очистки сточных вод, содержащих несколько веществ, а также рекуперации этих веществ.

Адсорбцию осуществляют следующими способами :

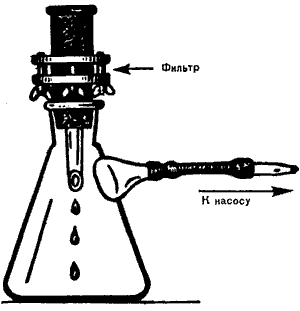

— к сточной воде добавляют сорбент в размельченном виде, полученную смесь перемешивают, затем отстаивают и фильтруют;

— сточные воды непрерывно пропускают через фильтр. загруженный сорбентом.

Адсорбенты. применяемые для очистки воды, представляют собой измельченные порошкообразные материалы или гранулы диаметром 0,5 – 1 мм. Их добавляют в воду, которая находится в осветлителе – в этом случае коагуляцию совмещают с адсорбцией. Гранулированные адсорбенты используют в аппарате, имеющем устройство, подобное напорному фильтру .

В качестве сорбентов применяют различные искусственные и природные пористые материалы: активированные угли, цеолиты (алюмосиликаты), золу, шлак, коксовую мелочь, торф, опилки.

Активность сорбента характеризуется количеством поглощаемого вещества на единицу объема или массы сорбента (кг/м 3. кг/кг). Адсорбционные свойства активированных углей в значительной мере зависят от структуры пор, их величины, распределения по размерам.

Макропоры (0,1 – 0,2 мкм) и переходные поры (0,004 – 0,1) играют, как правило, роль транспортирующих каналов, а сорбционная способность активированных углей определяется в основном микропористой структурой (микропоры имеют размер менее 0,004 мкм).

Наиболее эффективными сорбентами для извлечения органических веществ из водных растворов являются активные угли угли различных марок. Пористость углей составляет 60 – 75%, а удельная площадь поверхности – 400 – 900 м 2 /г.

Активированный уголь представляет собой пористое вещество, состоящее из углерода с небольшим количеством примесей, которые играют очень важную роль при адсорбции. Уголь. образующийся в результате нагревания разнообразных органических веществ без доступа воздуха, содержит примеси смол. которые закупоривают его поры. Для удаления смол и увеличения пористости уголь подвергается обработке, получившей название активирования .

В зависимости от условий этой обработки активированный уголь может адсорбировать преимущественно кислоты или, наоборот, основания. Свойством адсорбировать кислоты обладает уголь, активированный при температуре 900 о С. Уголь, нагретый до 450 – 500 о С, наоборот, хорошо адсорбирует основания и не адсорбирует кислоты. Это объясняется тем, что на поверхности угля при обработке образуются поверхностные соединения оксидов, имеющих основных или кислый характер.

Активированный уголь имеет ряд преимуществ перед другими сорбентами:

— жесткая пористая структура;

— достаточная механическая прочность;

— химическая и термическая стойкость;

— способность адсорбировать многие органические вещества, которые не удаляются при биологической очистке. Такие вещества содержатся, например, в сточных водах нефтеперерабатывающих заводов. В этом случае метод адсорбции на активированном угле является наиболее надежным и дешевым.

Исследования. проводимые по очистке сточных вод методами адсорбции с использованием активных углей, показывают высокую эффективность очистки сточных вод. Доза угля зависит от его адсорбционной способности, вида загрязняющих веществ в поступающих сточных водах и требуемого эффекта очистки.

Очистка сточных вод на активированном угле имеет свои особенности. Концентрация органических веществ в сточных водах может быть очень высокой. В такой системе уголь адсорбирует от 0,2 до 0,4 кг вещества на 1 кг собственной массы. После завершения процесса адсорбции органические вещества выжигают в регенеративной печи. Уголь восстанавливают и направляют вновь на адсорбцию. При этом потери угольного адсорбента составляют примерно 5%.

На заводах компонуют большие установки. состоящие из фильтров для очистки сточных вод и аппаратов для проведения регенерации .

Для очистки производственных сточных вод все большее применение находят неуглеродные сорбенты естественного и искусственного происхождения. Использование сорбентов на основе природных материалов (глинистые породы, цеолиты и другие материалы) обусловлено сравнительно низкой стоимостью, доступностью, высокой сорбционной емкостью, а также ионообменными свойствами некоторых из них.

В адсорбционной технике кроме угля широко применяется так называемый силикагель – обезвоженный гель кремниевой кислоты, он адсорбирует преимущественно основания .

Среди минеральных сорбентов природного происхождения наибольшее распространение получили глинистые породы, в состав которых обычно входят материалы с регулярной структурой. В последнее время большое внимание уделяется цеолитам .

Для получения прочных и водостойких фильтрующих материалов из природных цеолитов их прогревают в печах при температуре 1000 о С с хлоридом и карбонатом натрия. При быстром нагреве цеолиты вспениваются. в результате чего их объем и пористость увеличиваются в 5…20 раз. Природные цеолиты используются в виде порошков и фильтрующих материалов для очистки воды от ПАВ, ароматических соединений, красителей, пестицидов, коллоидных и бактериальных примесей.

Стоимостьестественных сорбентов в десятки раз ниже, чем искусственных, поэтому их, как правило, не регенерируют. Предварительная обработка может существенно увеличить стоимость природных сорбентов. Поэтому целесообразность их использования определяется с учетом технологических, экологических, экономических и других факторов.

В настоящее время существует промышленное производство синтетических пористых материалов, часть которых по физико-химическим свойствам отнесена к адсорбентам. Пористая структура полимеров достигается введением в смесь реагентов при полимеризации инертного растворителя, после удаления которого образуется сложная система пор.

Адсорбционная очистка может быть регенеративной. т.е. с извлечением вещества из адсорбента и его утилизацией, и деструктивной, при которой извлеченные из сточных вод вещества уничтожаются вместе с адсорбентом. Регенерацию сорбентов – восстановление адсорбционной способности чаще применяют для гранулированных активных углей вследствие их высокой стоимости. При этом некоторая часть адсорбированных веществ (до 20%) необратимо удерживается в его порах. Активность углей от цикла к циклу постепенно уменьшается .

В тех случаях, когда адсорбированные вещества не представляют утилитарной ценности, или затраты на их утилизацию превосходят их стоимость, применяют деструктивные технологии регенерации сорбентов. Деструктивная регенерация сорбента обычно осуществляется термическими или химическими методами. При выборе технологии использования сорбентов необходимо учитывать, что в структуре затрат на сорбционную очистку стоимость сорбентов составляет 30…35%.

Наиболее простым адсорбером является насыпной фильтр. Обычно сорбционная установка состоит из нескольких параллельно работающих секций. состоящих из трех-пяти последовательно расположенных фильтров.

Адсорберы с неподвижным слоем сорбента (сорбционные фильтры) конструктивно выполняются открытыми (безнапорными) и закрытыми (напорными). Обычно устанавливают не менее трех адсорбционных аппаратов, соединенных так, чтобы два работали последовательно, а третий можно было отключать на промывку или регенерацию.

Аппараты непрерывного действия позволяют существенно уменьшить объем активного угля. Принцип действия аппаратов заключается в том, что очищаемая жидкость движется снизу вверх, а плотный слой реагента перемещается ей навстречу под действием силы тяжести или с помощью различных механических устройств.

Для адсорбционного удаления растворенных органических загрязнений из воды на очистных станциях большой производительности используются аппараты со взвешенным (псевдоожиженным) слоем активного угля. Это дает возможность использовать зерна адсорбента относительно малых размеров (0,2 – 1 мм) с развитой внешней поверхностью. В аппаратах присутствует противоточное движение взаимодействующих фаз.

Эффективность адсорбционной очистки достигает 80 – 95%.

Способы проведения сорбционной очистки стоков на производстве.

Сорбционная очистка – это метод очистки, основанный на поглощении загрязняющих веществ из сточных вод твердым телом или жидкостью. Поглощающее тело называют сорбентом, а поглощаемое вещество – сорбатом. Абсорбция – поглощение вещества всем объемом жидкого сорбента. Адсорбция – поглощение вещества поверхностным слоем твердого или жидкого сорбента. Сорбция, сопровождающаяся химичесим взаимодействием сорбента с поглощаемым веществом, называется хемосорбцией. Сорбционная очистка может применяться сомостоятельно или совместно с другими методами очистки для извлечения из сточных вод ценных растворенных веществ, а также в целях последующего использования очищенной воды в системах оборотного водоснабжения. Метод применим для очистки сточных вод от ароматических соединений, красителей, углеводородов, слабых электролитов. При содержании в сточных водах только неорганических соединений, а также низших одноатомных спиртов этот метод неприменим. В качестве сорбентов применяют различные искусственные и природные пористые материалы: золу, коксовую мелочь, торф, силикагели, алюмогели, активные глины, уголь и др. Активность сорбента характеризуется массой поглощаемого вещества на единицу объема или массы сорбента (кг/м 3. кг/кг).

Процесс сорбции может проводиться в статических и динамических условиях. В соответствии с этим различают статическую и динамическую активность сорбента. Статическая активность сорбента характеризуется максимальным количеством вещества, поглощенного единицей объема или массы сорбента к моменту достижения равновесия при постоянных температуре жидкости и начальной концентрации вещества. Динамическая активность сорбента характеризуется максимальным количеством вещества, поглощенного единицей объема или массы сорбента до момента появления сорбируемого вещества в фильтрате или при пропуске сточной воды через слой сорбента.

Сорбция – процесс обратимый. Сорбат (загрязнение) может переходить из сорбента обратно в раствор (очищаемую сточную воду). Скорости протекания прямого (сорбция) и обратного (десорбция) процессов пропорциональны концентрации вещества в растворе и на поверхности сорбента. Когда скорости этих процессов станут равными, в системе устанавливается равновесие, характеризующееся константой равновесия – адсорбционной константой распределения сорбата между сорбентом и раствором . ее величина при прочих равных условиях зависит от температуры. Одним из основных критериев оценки адсорбционных свойств сорбента является изотерма адсорбции, которая аналитически описывается уравнением Фрейндлиха или Ленгмюра. Обычно изотерму адсорбции для вещества, находящегося в сточной воде, определяют экспериментально.

Если в сточной воде присутствуют несколько загрязняющих веществ, то следует определять, возможна ли их совместная адсорбция. Скорость процесса адсорбционной очистки зависит от концентрации, химической природы растворенных веществ, температуры воды, свойств адсорбента.

Сорбционная установка представляет собой несколько параллельно работающих секций, состоящих из 3-5 последовательно расположенных фильтров. При достижении предельного насыщения головной фильтр отключается на регенерацию, вода подается на следующий фильтр. После регенерации головной фильтр включается в схему очистки уже в качестве последней ступени.

Смесители применяются при проведении процесса сорбционной очистки в статических условиях с последовательным введением сорбента.

Сорбционная очистка может быть:

— регенеративной, когда извлеченные вещества утилизируются,

— деструктивной, когда извлеченные вещества уничтожаются.

В зависимости от назначения сорбционной очистки применяются различные методы регенерации сорбента. Для извлечения адсорбированных веществ используют экстракцию их органическим растворителем, отгонку адсорбированного вещества с водяным паром, испарение адсорбированного вещества током газообразного инертного теплоносителя.

Сорбционная очистка сточных вод

3. Аппаратурное оформление процесса сорбционной очистки

4. Регенерация сорбционных установок

Сорбция — это процесс поглощения одного вещества из окружающей среды другим веществом, твердым телом или жидкостью. Поглощающее тело называется сорбентом, а поглощаемое — сорбатом.

Сорбция представляет собой один из наиболее эффективных методов глубокой очистки от растворенных органических веществ сточных вод предприятий целлюлозно-бумажной, химической, нефтехимической, текстильной и других отраслей промышленности. Сорбционная очистка может применяться самостоятельно и совместно с биологической, как метод предварительной и глубокой очистки.

Сорбционные методы весьма эффективны для извлечения из сточных вод ценных растворенных веществ с их последующей утилизацией и использования очищенных сточных вод в системе оборотного водоснабжения промышленных предприятий.

Сорбционная очистка сточных вод наиболее рациональна, если в них содержатся преимущественно ароматические соединения, не электролиты или слабые электролиты, красители, непредельные соединения или гидрофобные (например, содержащие хлор или нитрогруппы) алифатические соединения. При содержании в сточных водах только неорганических соединений, а также низких одноатомных спиртов этот метод не применим.

1. Основные процессы сорбции

сорбция уголь растворитель сточный

Процесс сорбции может осуществляться в статических условиях, при которых частица жидкости не перемещается относительно частицы сорбента, т. е. движется вместе с ней, а также в динамических условиях, когда частица жидкости перемещается относительно сорбента.

Таким образом, сорбцию называют статической, когда поглощаемое вещество, находится в газообразной или жидкой фазе, приведено в контакт с неподвижным сорбентом или перемешиваются с ним. Так происходит в аппаратах с перемешивающими устройствами. Динамической сорбцию называют в тех случаях, когда поглощаемое вещество находится в подвижной жидкой или газообразной фазе, которая фильтруется через слой сорбента. Так происходит в аппаратах с псевдоожиженным слоем, фильтрах.

В соответствии с этим различают статическую и динамическую активность сорбента. Статическая активность характеризуется количеством поглощенного вещества на единицу массы сорбента к моменту достижения равновесия в определенных условиях (постоянных температуре жидкости и начальной концентрации вещества). Динамическая активность сорбента характеризуется временем от начала пропускания сорбата до его проскока, т.е. до появления за слоем сорбента, или максимальным количеством вещества, поглощенного единицей объема или массы сорбента до момента появления сорбируемого вещества через слой сорбента. Динамическая активность в промышленных адсорберах составляет 45 ? 90%. На практике сорбционные процессы осуществляют, как правило, в динамических условиях, так как это обеспечивает непрерывность технологического процесса и возможность его автоматизации. Между количеством вещества, адсорбированного сорбентом и оставшегося в растворе, в разбавленных растворах наступает равновесие, подчиняющееся закону распределения.

Сорбция ? процесс обратимый, т. е. адсорбированное вещество (сорбат) может переходить с сорбента обратно в раствор. При прочих равных условиях скорости протекания прямого (сорбция) и обратного (десорбция) процессов пропорциональны концентрации вещества в растворе и поверхности сорбента. Поэтому в начальный период процесса сорбции, т. е. при максимальной концентрации вещества в растворе, скорость сорбции также максимальна. По мере повышения концентрации растворенного вещества на поверхности сорбента увеличивается число сорбированных молекул, переходящих обратно в раствор. С момента, когда количество сорбируемых из раствора (в единицу времени) молекул становится равным количеству молекул, переходящих с поверхности сорбента в раствор, концентрация раствора становится постоянной. Эта концентрация называется равновесной.

Если после достижения адсорбционного равновесия несколько повысить концентрацию обрабатываемого раствора, то сорбент сможет извлечь из него еще некоторое количество растворенного вещества. Но нарушаемое таким образом равновесие будет восстанавливаться лишь до полного использования сорбционной способности (емкости) сорбента, после чего повышение концентрации вещества в растворе не изменяет количества сорбируемого вещества.

Скорость процесса адсорбции зависит от концентрации, природы и структуры растворенных веществ, температуры воды, вида и свойств адсорбента. Учитывая все обстоятельства, определяют условия, при которых адсорбционная очистка сточных вод идет с оптимальной скоростью. Процесс целесообразно проводить при таких гидродинамических режимах, чтобы он лимитировался во внутридиффузионной области, сопротивление которой можно снизить, изменяя структуру адсорбента, уменьшая размеры зерна.

2 Виды применяемых сорбентов

Минеральные сорбенты используют мало, так как энергия взаимодействия их с молекулами воды велика — иногда превышает энергию адсорбции. Пористость этих углей составляет 60 ? 75 %, а удельная площадь поверхности 400 ? 900 м2 на единицу веса сорбента. Адсорбционные свойства активированных углей в значительной мере зависит от структуры пор, их величины, распределения по размерам. В зависимости от преобладающего размера пор активированные угли делятся на крупно- и мелкопористые, и смешанные. Поры по своему размеру подразделяются на три вида:

— макропоры — 0,1 — 2 мкм;

— переходные — 0,004 — 0,1 мкм;

— микропоры — < 0,004 мкм.

Активные угли должны слабо взаимодействовать с молекулами воды и хорошо ? с органическими веществами, быть относительно крупнопористыми (с эффективным радиусом адсорбционных пор в пределах 0,8 ? 5,0 нм), чтобы их поверхность была доступна для больших и сложных органических молекул. При малом времени контакта с водой они должны иметь высокую адсорбционную емкость, высокую селективность и малую удерживающую способность при регенерации. При соблюдении последнего условия затраты на реагенты для регенерации угля будут небольшими. Угли должны быть прочными, быстро смачиваться водой, иметь определенный гранулометрический состав. В процессе очистки используют мелкозернистые адсорбенты с частицами размерами 0,25 ? 0,5 мм и высокодисперсные угли с частицами размером менее 40 мкм.

Важно, чтобы угли обладали малой каталитической активностью по отношению к реакциям окисления, конденсации и др. так как некоторые органические вещества, находящиеся в сточных водах, способны окисляться и осмоляться. Эти процессы ускоряются катализаторами. Осмолившиеся вещества забивают поры адсорбента, что затрудняет его низкотемпературную регенерацию. Наконец, они должны иметь низкую стоимость, не уменьшать адсорбционную емкость после регенерации и обеспечивать большое число циклов работы.

Сырьем для активных углей может быть практически любой углеродсодержащий материал: уголь, древесина, полимеры, отходи пищевой, целлюлозно-бумажной и других отраслей промышленности.

Макропоры и переходные поры играют, как правило, роль транспортирующих каналов, а сорбционная способность активированных углей определяется микропористой структурой. Растворенные органические вещества, имеющие размер частиц менее 0,001 мкм, заполняют объем микропор сорбента, полная емкость которых соответствует поглощающей способности сорбента.

Активность сорбента характеризуется количеством поглощаемого вещества на единицу объема или массы сорбента.

3. Аппаратурное оформление процесса сорбционной очистки

В зависимости от области применения метода сорбционной очистки, места расположения адсорберов в общем комплексе очистных сооружений, состава сточных вод и крупности сорбента и др. назначают схему сорбционной очистки и тип адсорбера.

Так, например, перед сооружениями биологической очистки применяют насыпные фильтры с диаметром зерен сорбента 3 ? 5 мм или адсорберы с псевдоожиженным слоем сорбента с диаметром зерен 0,5 ? 1 мм. При глубокой очистке производственных сточных вод и возврате их в систему оборотного водоснабжения применяют аппараты с мешалкой и намывные фильтры с крупностью зерен до 0,1 мм.

Наиболее простым является насыпной фильтр, представляющий колонну с насыпным слоем сорбента, через который фильтруется сточная вода. Скорость фильтрования зависит от концентрации растворенных в сточных водах веществ и составляет 1 ? 6 м/ч, крупность зерен сорбента — 1,5 ? 5 мм. Наиболее рациональное направление фильтрования жидкости снизу вверх, так как в этом случае происходит равномерное заполнение всего сечения колонны и относительно легко вытесняются пузырьки воздуха и газов, попадающих в слой сорбента вместе со сточной водой.

В колонне слой зерен сорбента укладывают на беспровальную решетку с отверстиями диаметром 5 ? 10 мм и шагом 10 ? 20 мм, на которые укладывают поддерживающий слой мелкого щебня и крупного гравия высотой 400 ? 500 мм, предохраняющий зерна сорбента от проваливания в подрешеченное пространство и обеспечивающий равномерное распределение потока жидкости по всему сечению. Сверху слой сорбента для предотвращения выноса закрывают сначала слоем гравия, затем слоем щебня и покрывают решеткой (т. е. повторяют укладку в обратном направлении).

Фильтры с неподвижным слоем сорбента применяют при регенеративной очистке сточных вод с целью утилизации выделенных относительно чистых продуктов. Процесс десорбции осуществляется с помощью химических растворителей или пара.

Процесс адсорбционной очистки сточной воды ведут при интенсивном перемешивании адсорбента с водой, при фильтровании воды через слой адсорбента или в псевдоожиженном слое на установках периодического и непрерывного действия. При смешивании адсорбента с водой используют активный уголь в виде частиц 0,1 мм и меньше. Процесс проводят в одну или несколько ступеней.

Обычно сорбционная установка представляет собой несколько параллельно работающих секций, состоящих из 3 ? 5 последовательно расположенных фильтров.

При достижении предельного насыщения головной фильтр отключается на регенерацию, а обрабатываемая вода подается на следующий фильтр. После регенерации головной фильтр включается в схему очистки уже в качестве последней ступени.

Статическая одноступенчатая адсорбция нашла применение в тех случаях, когда адсорбент очень дешев или является отходом производства. Более эффективно (при меньшем расходе адсорбента) процесс протекает при использовании многоступенчатой установки. При этом в первую ступень вводят столько адсорбента, сколько необходимо для снижения концентрации загрязнений от Cн до Ск, затем адсорбент отделяют отстаиванием или фильтрованием, а сточную воду направляют на вторую ступень, куда вводят свежий адсорбент.

В динамических условиях процесс очистки проводят при фильтровании сточной воды через слой адсорбента. Скорость фильтрования зависит от концентрации растворенных веществ и колеблется от 2 ? 4 до 5 ? 6 м3/ч через 1 м2 поперечного сечения колонны. Вода в колонне движется снизу вверх, заполняя все ее сечение. Адсорбент применяют в виде частиц размерами 1,5 ? 5 мм. При более мелких зернах возрастает сопротивление фильтрованию жидкости. Уголь укладывают на слой гравия, уложенного на решетке. Во избежание забивки адсорбента сточная вода не должна содержать твердых взвешенных примесей.

В одной колонне при неподвижном слое сорбента процесс очистки ведут периодически до проскока, а затем адсорбент выгружают и регенерируют. При непрерывном процессе используют несколько колонн. По такой схеме две колонны работают последовательно, а третья отключена на регенерацию. При проскоке в средней колонне на регенерацию отключают первую.

В момент проскока в колонне появляется слой адсорбента высотой Lc, который не работает. Этот слой называют «мертвым». Если одновременно выводить из колонны «мертвый» слой и вводить в нее такой же слой свежего адсорбента, то колонна будет работать непрерывно. Для подачи адсорбента имеются специальные дозаторы.

В настоящее время применяют цилиндрические одноярусные адсорберы. Такой аппарат представляет собой колонну высотой около 4 м. Верхняя часть ее соединена с царгой, имеющей диаметр, в 2 ? 2,5 раза больше диаметра основной колонны. В зависимости от диаметра колонны коническое днище имеет центральный угол 30° ? 60°. Непосредственно под коническим днищем устанавливается распределительная решетка с отверстиями 5 ? 10 мм и шагом отверстий около 10 мм, на которую загружается активированный уголь с размером частиц 0,25 ? 1 мм и преимущественным содержанием фракции 0,5 ? 0,75 мм. Высота неподвижного слоя составляет 2,5 ? 2,7 м.

В нижнюю часть аппарата через центральную трубу, заканчивающуюся диффузором под решеткой, либо через боковой патрубок тройника, подсоединенного к конусному днищу, поступает сточная вода со скоростью, обеспечивающей относительное расширение слоя 1,5 ? 1,6.

Уголь равномерно подается в аппарат из бункера с автоматическим дозатором. Сорбент в виде (5 ? 20)-процентной суспензии поступает в верхнюю расширенную часть той же центральной трубы, по которой в колонну адсорбера подается сточная вода. В трубе эта вода смешивается с углем. Образовавшаяся суспензия поступает через диффузор под решетку, продавливается через ее отверстия и задерживается части псевдоожиженного слоя угля, который находится в колонне.

Обработанная сточная вода отводится в кольцевой желоб верхней части царги. Установки с псевдоожиженным слоем (периодического или непрерывного действия) целесообразно применять при высоком содержании взвешенных веществ в сточной воде. Размер частиц адсорбента при этом должен быть равным 0,5 ? 1 мм.

Скорости потока для частиц указанных размеров находится в пределах 8 ? 12 м/с.

4. Регенерация сорбционных установок

Важнейшей стадией процесса адсорбционной очистки является регенерация активного угля. Адсорбированные вещества из угля извлекают десорбцией насыщенным или перегретым водяным паром либо нагретым инертным газом. Температура перегретого пара при этом (при избыточном давлении 0,3 ? 0,6 МПа) равна 200 ? 300 °С, а инертных газов 120 ? 140 °С. Расход пара при отгонке легколетучих веществ равен 2,5 ? 3 кг на 1 кг отгоняемого вещества, для высококипящих ? в 5 ? 10 раз больше. После десорбции пары конденсируют, и вещество извлекают из конденсата. Для регенерации углей может быть использована и экстракция (жидкофазная десорбция) органическими низкокипящими и легко перегоняющимися с водяным паром растворителями. При регенерации органическими растворителями (метанолом, бензолом, толуолом, дихлорэтаном и др.) процесс проводят при нагревании или без нагревания. По окончании десорбции остатки растворителей из угля удаляют острым паром или инертным газом. Для десорбции адсорбированных слабых органических электролитов их переводят в диссоциированную форму. При этом ионы переходят в раствор, заключенный в порах угля, откуда их вымывают горячей водой, раствором кислот (для удаления органических оснований) пли раствором щелочей (для удаления кислот).

В некоторых случаях перед регенерацией адсорбированное вещество путем химического превращения переводят в другое вещество, которое легче извлекается из адсорбента. В том случае, когда адсорбированные вещества не представляют ценности, проводят деструктивную регенерацию химическими реагентами (окислением хлором, озоном или термическим путем). Термическую регенерацию проводят в печах различной конструкции при температуре 700 ? 800°С в бескислородной среде. Регенерацию ведут смесью продуктов горения газа или жидкого топлива и водяного пара. Она связана с потерей части адсорбента (15 ? 20 %). Разрабатываются биологические методы регенерации углей, при которых адсорбированные вещества биохимически окисляются.

Этот способ регенерации значительно удлиняет срок использования сорбента. Сорбционная очистка может быть регенеративной, когда извлеченные вещества утилизируются, или деструктивной, когда извлеченные вещества уничтожаются. В зависимости от вида сорбционной очистки применяются различные методы регенерации сорбента или его уничтожения.

Сорбция представляет собой один из наиболее эффективных методов глубокой очистки от растворенных органических веществ сточных вод предприятий нефтехимической промышленности.

В качестве сорбентов применяют различные пористые материалы: золу, коксовую мелочь, торф, силикагели, алюмогели, активные глины и др. Эффективными сорбентами являются активированные угли различных марок. В зависимости от области применения метода сорбционной очистки, места расположения адсорберов в общем комплексе очистных сооружений, состава сточных вод, вида и крупности сорбента и др. назначают ту или иную схему сорбционной очистки и тип адсорбера. Наиболее простым является насыпной фильтр, представляющий собой колонну с неподвижным слоем сорбента, через который фильтруется сточная вода. Наиболее рациональное направление фильтрования жидкости — снизу вверх, так как в этом случае происходит равномерное заполнение всего сечения колонны и относительно легко вытесняются пузырьки воздуха или газов, попадающих в слой сорбента вместе со сточной водой.

1. Ф.В. Стольберг Экология города. К. Либра, 2000.

2. Л.С. Алексеев Контроль качества воды. М. Инфра — М, 2004.

3. С.И. Розанов Общая экология. СПб. Изд. «Лань», 2003.

4. Л.Л. Пааль, Я.Я. Кару, Х.А. Мельдер, Б.Н. Репин Справочник по очистки природных и сточных вод. М. Высш.шк. 1994.

5. Ю.В. Воронов, Е.В. Алексеев, В.П. Саломеев, Е.А. Пугачёв Водоотведение. М. Инфра — М, 2007.

6. В.И. Коробкин, Л.В. Передельский Экология. Ростов н/Д: изд. «Феникс», 2008.

Размещено на Allbest.ru

Источники: http://zinref.ru/000_uchebniki/03700_ochistka_vodi/002_Metody_ochistki_prirodnykh_i_stochnykh_vod/016.htm, http://studopedia.ru/15_100792_sposobi-provedeniya-sorbtsionnoy-ochistki-stokov-na-proizvodstve.html, http://revolution.allbest.ru/ecology/00346485_0.html

septikman.ru

Сорбция - вода - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сорбция - вода

Cтраница 1

Сорбция воды зависит и от типа функциональных групп в полимере, в частности групп, способных образовывать водородные связи с молекулами воды. [2]

Сорбция воды и водяного пара практически не зависит от молекулярной и надмолекулярной структуры волокна из-за частичного набухания многих волокон в воде, гидрофобности других волокон и небольшого размера молекул воды. [3]

Сорбция воды кондиционированным волокном при 30 С приводит к следующим средним результатам: для группы регенерированных волокон - 3 - 4 моля воды на моль глюкозидных остатков, для хлопка, рами и древесной целлюлоз-ы - 1 5 - 2 5 моля воды на моль глюкозидных. В пересчете на степень кристалличности, равную 35 % для регенерированной целлюлозы и 60 - 70 % для природной, это составляет 4 - 6 молей воды на моль глюкозидных остатков или около 1 5 - 2 молей воды на моль ОН-групп в аморфной части целлюлозы. Если при этом учесть ту долю воды, которая сорбируется гидроксильными группами, находящимися а поверхности кристаллических образований целлюлозы, то истинно растворенная вода в аморфной части целлюлозы составит около 1 - 1 5 моля воды на моль ОН-групп. [4]

Сорбция воды и химическое разрушение связующего приводят к разрыву связей полимера с наполнителем и образованию в местах, имеющих дефекты или напряженных, вспученных, набухших участков. Концентраторами напряжений в стеклопластике являются воздушные или газовые включения, образующиеся вследствие перехода низкомолекулярных соединений в газообразное состояние при отверждении связующего, и поры, появление которых обусловлено недостаточной смачиваемостью наполнителя связующим. При дальнейшем действии влаги происходит разрыв слоя связующего на вспученных участках и отслоение разрушенных участков. [6]

Сорбция воды полимером может вызвать его набухание, сопровождающееся увеличением массы, объема, изменением структуры. Предельным случаем набухания является растворение полимера. [7]

Сорбция воды на поверхности водорастворимых материалов протекает, очевидно, с образованием водно-солевых комплексов ( ВСК), под которыми следует понимать электронейтральные пары ионов, окруженных гидратной оболочкой. Учитывая расчеты Кэмбола [102], о которых говорилось выше, поверхностная диффузия свободных молекул воды, по-видимому, заторможена. Таким образом, при увлажнении водорастворимых зернистых материалов наблюдается импульсный характер поглощения воды, связанный с периодическим изменением плотности структуры и закупоркой транспортных пор менисками поверхностного раствора. [8]

Сорбция воды коксом из угля марки КЖ, прокаленным при 600 - 700, довольно медленно снижается, а при 750 - 900 - более резко; сорбция же бензола возрастает в два раза. [10]

Сорбция воды противоожоговыми повязками определяется на приборе, специально разработанном авторами для этой цели. [11]

Сорбция воды существенно влияет на те свойства найлона, которые вызывают большой интерес как в практическом, так и теоретическом отношении. Поскольку в большинстве случаев исследователи имеют дело не с чистым полимером, а со смесью полиамид - вода, очень важно знать содержание влаги в полимере или относительную влажность внешней среды при достижении образцом сорбционного равновесия. [12]

При сорбции воды текстильными волокнами ослабляются силы межмолекулярного взаимодействия, вследствие чего значительно снижается механическая прочность волокна. Попытки уменьшить влагопоглощение для сохранения прочности целлюлозных волокон предпринимались неоднократно. Большинство этих попыток сводится к сшивке макромолекул или к введению термореактивных смол. Однако при этом значительно возрастает жесткость волокна в сухом состоянии. [13]

Исследована сорбция воды для ряда регулярных сополиоксамидов путем гравиметрического определения равновесного во-допоглощения при 25 С и относительной влажности 93 % и калориметрическим изменением количества замерзающей воды в гидратированных образцах полимеров. [14]

Результаты сорбции воды полимерами часто записываются с помощью математического выражения закона Генри. В этом случае количество сорбированной воды ( масса, объем, молярное содержание), отнесенное к количеству полимера или смеси полимер - вода, откладывается на графике как функция активности паров воды. В широком интервале измерений такая обработка сорбционных изотерм редко приводит к линейным зависимостям, поэтому необходимо найти такой вид изотермы, который позволил бы упростить обработку экспериментальных результатов, особенно при высоких степенях влажности. С практической точки зрения это очень важно, поскольку интерполяция и экстраполяция количества воды, сорбированного при высокой относительной влажности, являются очень важными процедурами при расчете параметров, характеризующих защитные свойства полимерных мембран и качество полимерных покрытий. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Сорбционные методы очистки воды на активированных углях

Сорбционные методы очистки воды основаны на процессах адсорбции и ионного обмена.

Извлечение ионов из раствора осуществляется методом ионного обмена. Извлечение молекул из раствора осуществляется методом адсорбции.

Адсорбция – поглощение молекул растворенного в воде вещества твердым нерастворимым телом – адсорбентом . Поглощение происходит за счет физической сорбции или хемосорбции на развитой поверхности адсорбента.

Физическая сорбция основана на силах межмолекулярного взаимодействия.

Хемосорбция основана на поглощении с образованием химических соединений на поверхности твердого тела с участием химических реакций.

Адсорбенты – твердые нерастворимые тела, обладающие развитой поверхностью (до 1000 м2 /г) за счет высокой пористости.

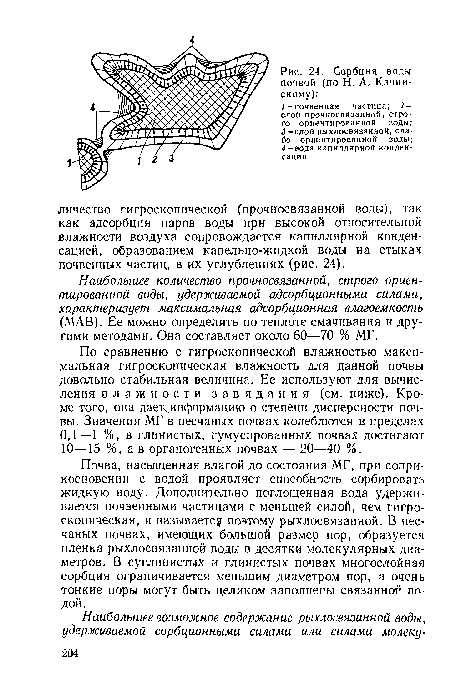

Наиболее распространенные адсорбенты – активные (активированные) угли разных марок. Активные угли представляют собой пористые углеродные тела, зерненые или порошкообразные, имеющие большую площадь поверхности. Неоднородная масса, состоящая из кристаллитов графита и аморфного углерода, определяет своеобразную пористую структуру активных углей, а также их адсорбционные и физико-механические свойства. Пористая структура активных углей характеризуется наличием развитой системы пор, которые классифицируются по размерам следующим образом:

- микропоры – с размером до 20 A,

- мезопоры – с размером 20–500 A,

- макропоры – с размером более 500 A (рис1 ).

Рис. 1. Схема строения активированного угля и поглощения им загрязнений

Микропоры – наиболее мелкая разновидность пор, соизмеримая с размерами адсорбируемых молекул. Удельная поверхность микропор достигает 800–1000 м2/г.

Мезопоры – поры, для которых характерно послойное заполнение поверхности адсорбируемыми молекулами, завершающееся их наполнением по механизму капиллярной конденсации. Удельная поверхность мезопор достигает 100–200 м2 /г.

Макропоры – самая крупная разновидность пор, удельная поверхность которых обычно не превышает 0,2–0,5 м2 /г. Макропоры в процессе сорбции не заполняются, но выполняют роль транспортных каналов для доставки вещества к поверхности адсорбирующих его пор.

Адсорбционные свойства активных углей оцениваются количеством модельного вещества, сорбированного единицей массы угля при определенных условиях, а также временем защитного действия единицы объема угля до полного его насыщения.

В основном адсорбционные свойства углей определяются микропорами, составляющими до 90% всей поверхности активного угля. На ней и протекают процессы адсорбции, в основе которых лежит взаимодействие энергетически ненасыщенных атомов углерода с молекулами адсорбируемых веществ. Лучше сорбируются вещества в молекулярной форме, хуже – в ионной. Способность органических веществ к сорбции возрастает в ряду:

гликоли < спирты < кетоны < сложные эфиры < альдегиды < недиссоциированные кислоты < ароматические соединения.

Способность к сорбции возрастает с ростом молекулярной массы и температуры.

Для оценки качества зерненых активных углей, используемых в качестве загрузки в различные типы адсорберов, важное значение имеют физико-механические характеристики, такие как: фракционный состав (зернение), насыпная плотность, механическая прочность.

По форме и размеру частиц активные угли могут быть порошкообразными, зернеными (дроблеными и гранулированными), а также волокнистыми. Порошкообразные имеют размер частиц менее 0,1 мм , зерненые – от 0,5 до 5 мм , волокнистые – диаметр менее 0,1 мм , а длину несколько сантиметров.

Порошкообразные активные угли используют для очистки воды однократно на городских станциях водоподготовки, вводя их во время или после коагуляции.

Зернистые угли применяются для очистки воды фильтрацией в аппаратах со сплошным слоем сорбента типа механического фильтра воды. В зависимости от типа угли могут регенерироваться острым паром или реагентами. Однако из-за сложности организации такого процесса, больших потерь угля и невозможности полной его регенерации (только на 40–70%) обычно уголь при очистке воды используют однократно.

Волокнистые активные угли имеют наибольшую эффективную площадь поверхности и могут применяться в фильтрах воды специальной конструкции. Они нашли широкое применение в бытовых фильтрах очистки воды.

Активные угли изготавливают на древесной и каменноугольной основах, а также из полимерных волокон. Процесс их производства заключается в пиролизе материала основы, т. е. его высокотемпературной обработке без доступа воздуха. Активные угли из древесного сырья затем дополнительно активируются обработкой острым паром.

Древесные угли характеризуются высокой пористостью (до 1,8–2,0 см3/г), широким распределением пор по размерам, большой удельной поверхностью и, как следствие, высокой емкостью. Однако они имеют низкую механическую прочность и удельную массу. В системах водоподготовки применяются, как правило, в бытовых и малогабаритных промышленных фильтрах очистки воды.

Угли на каменноугольной основе имеют значительно лучшие гидравлические и механические характеристики, что позволяет применять их в сорберах с неподвижным и движущимся слоем любых габаритов.

Особую группу представляют новые для нашего рынка импортные активные угли, изготовленные из скорлупы кокосового ореха, например, тип 207 C фирмы Sutcliffe Carbons. В них сочетаются высокая прочность, стабильный оптимальный гранулометрический состав и высокая емкость.

При адсорбции из воды извлекаются в основном молекулы органических веществ, а также коллоидные частицы и микровзвеси. Хорошо сорбируются фенолы, полициклические ароматические углеводороды, нефтепродукты, хлор- и фосфорорганические соединения. Активные угли также используются как катализаторы разложения находящихся в воде активного хлора и озона. Эти процессы могут совмещаться с сорбцией из воды органических веществ, повышая ее эффективность.

Соли, находящиеся в ионном виде, из воды активированными углями практически не извлекаются.

www.mediana-filter.ru

5.3. Сорбция | Всё о красках

Сорбция – это процесс поглощения одного вещества из окружающей среды другим веществом, твердым телом или жидкостью. Поглощающее тело называется сорбентом, а поглощаемое – сорбатом. В зависимости от механизма сорбции различают адсорбцию, абсорбцию, хемосорбцию и капиллярную конденсацию. Поглощение вещества всей массой жидкого сорбента называется абсорбция, а поверхностным слоем твердого или жидкого сорбента – адсорбция. Сорбция, сопровождающаяся химическим взаимодействием сорбента с поглощаемым веществом, называется хемосорбцией.

Сорбция представляет собой один из наиболее эффективных методов глубокой очистки от растворенных органических веществ сточных вод предприятий целлюлозно-бумажной, химической, нефтехимической, текстильной и других отраслей промышленности. Сорбционная очистка может применяться самостоятельно и совместно с биологической, как метод предварительной и глубокой очистки. Преимуществами этого метода являются возможность поглощения веществ из многокомпонентных смесей и высокая степень очистки, особенно слабо концентрированных сточных вод.

Сорбционные методы весьма эффективны для извлечения из сточных вод ценных растворенных веществ с их последующей утилизацией и использования очищенных сточных вод в системе оборотного водоснабжения промышленных предприятий. Адсорбция растворенных веществ - результат перехода молекулы растворенного вещества из раствора на поверхность твердого сорбента под действием силового поля поверхности. При этом наблюдаются два вида сил межмолекулярного взаимодействия:

- молекул растворенного вещества с молекулами (или атомами) поверхности сорбента;

- молекул растворенного вещества с молекулами воды в растворе (гидратация).

Разность этих двух сил межмолекулярного взаимодействия и есть та сила, с какой удерживается извлеченное из раствора вещество на поверхности сорбента. Чем больше энергия гидратации молекул растворенного вещества, тем большее противодействие испытывают эти молекулы при переходе на поверхность сорбента и тем слабее адсорбируется вещество из раствора.

Сорбционная очистка сточных вод наиболее рациональна, если в них содержатся преимущественно ароматические соединения, не электролиты или слабые электролиты, красители, непредельные соединения или гидрофобные (например, содержащие хлор или нитрогруппы) алифатические соединения. При содержании в сточных водах только неорганических соединений, а также низких одноатомных спиртов этот метод не применим.

В качестве сорбентов применяют различные искусственные и пористые природные материалы: золу, коксовую мелочь, торф, силикагели, алюмогели, активные гели и др. Эффективными и наиболее универсальными сорбентами являются активированные угли различных марок.

Минеральные сорбенты используют мало, т.к. энергия взаимодействия их с молекулами воды велика – иногда превышает энергию адсорбции. Пористость этих углей составляет 60-75 %, а удельная площадь поверхности 400-900 м2 на единицу веса сорбента. Адсорбционные свойства активированных углей в значительной мере зависит от структуры пор, их величины, распределения по размерам. В зависимости от преобладающего размера пор активированные угли делятся на крупно - и мелкопористые, и смешанные. Поры по своему размеру подразделяются на три вида:

- макропоры – 0,1-2 мкм;

- переходные – 0,004-0,1 мкм;

- микропоры – 0,004 мкм.

Активные угли должны слабо взаимодействовать с молекулами воды и хорошо – с органическими веществами, быть относительно крупнопористыми (с эффективным радиусом адсорбционных пор в пределах 0,8-5,0 нм), чтобы их поверхность была доступна для больших и сложных органических молекул. При малом времени контакта с водой они должны иметь высокую адсорбционную емкость, высокую селективность и малую удерживающую способность при регенерации. При соблюдении последнего условия затраты на реагенты для регенерации угля будут небольшими. Угли должны быть прочными, быстро смачиваться водой, иметь определенный гранулометрический состав. В процессе очистки используют мелкозернистые адсорбенты с частицами размерами 0,25-0,5 мм и высокодисперсные угли с частицами размером менее 40 мкм.

Важно, чтобы угли обладали малой каталитической активностью по отношению к реакциям окисления, конденсации и др., т.к. некоторые органические вещества, находящиеся в сточных водах, способны окисляться и осмоляться. Эти процессы ускоряются катализаторами. Осмелившиеся вещества забивают поры адсорбента, что затрудняет его низкотемпературную регенерацию. Наконец, они должны иметь низкую стоимость, не уменьшать адсорбционную емкость после регенерации и обеспечивать большое число циклов работы.

Сырьем для активных углей может быть практически любой углеродсодержащий материал: уголь, древесина, полимеры, отходы пищевой, целлюлозно-бумажной и других отраслей промышленности. В табл. 1.2 представлены характеристики активированных углей.

Таблица 1.2

| Марка | Полная емкость, см3/г | Емкость микропор, см3/г | Основной размер зерен, мм | Насыпная масса, кг |

| АГ-2 | 0,6 | 0,3 | 1-3,5 | 600 |

| БАУ | 1,5 | 0,22 | 1-3,5 | 260 |

| АР-3 | 0,7 | 0,19 | 1-5,5 | 550 |

| КАД – йодатный | 1,0 | 0,23 | 1-5 | 380 |

| КАД – молотый | – | 0,12 | < 0,04 | |

| СКТ | 0,98 | 0,51 | 1-3,5 |

Макропоры и переходные поры играют, как правило, роль транспортирующих каналов, а сорбционная способность активированных углей определяется микропористой структурой. Растворенные органические вещества, имеющие размер частиц менее 0,001 мкм, заполняют объем микропор сорбента, полная емкость которых соответствует поглощающей способности сорбента.

Активность сорбента характеризуется количеством поглощаемого вещества на единицу объема или массы сорбента.

Процесс сорбции может осуществляться в статических условиях, при которых частица жидкости не перемещается относительно частицы сорбента, т.е. движется вместе с ней, а также в динамических условиях, когда частица жидкости перемещается относительно сорбента.

Таким образом, сорбцию называют статической, когда поглощаемое вещество, находится в газообразной или жидкой фазе, приведено в контакт с неподвижным сорбентом или перемешиваются с ним. Так происходит в аппаратах с перемешивающими устройствами. Динамической сорбцию называют в тех случаях, когда поглощаемое вещество находится в подвижной жидкой или газообразной фазе, которая фильтруется через слой сорбента. Так происходит в аппаратах с псевдоожиженным слоем, фильтрах.

В соответствии с этим различают статическую и динамическую активность сорбента. Статическая активность характеризуется количеством поглощенного вещества на единицу массы сорбента к моменту достижения равновесия в определенных условиях (постоянных температуре жидкости и начальной концентрации вещества). Динамическая активность сорбента характеризуется временем от начала пропускания сорбата до его проскока, т.е. до появления за слоем сорбента, или максимальным количеством вещества, поглощенного единицей объема или массы сорбента до момента появления сорбируемого вещества через слой сорбента. Динамическая активность в промышленных адсорберах составляет 45-90 %. На практике сорбционные процессы осуществляют, как правило, в динамических условиях, т.к. это обеспечивает непрерывность технологического процесса и возможность его автоматизации. Между количеством вещества, адсорбированного сорбентом и оставшегося в растворе, в разбавленных растворах наступает равновесие, подчиняющееся закону распределения.

Сорбция – процесс обратимый, т.е. адсорбированное вещество (сорбат) может переходить с сорбента обратно в раствор. При прочих равных условиях скорости протекания прямого (сорбция) и обратного (десорбция) процессов пропорциональны концентрации вещества в растворе и поверхности сорбента. Поэтому в начальный период процесса сорбции, т. е. при максимальной концентрации вещества в растворе, скорость сорбции также максимальна. По мере повышения концентрации растворенного вещества на поверхности сорбента увеличивается число сорбированных молекул, переходящих обратно в раствор. С момента, когда количество сорбируемых из раствора (в единицу времени) молекул становится равным количеству молекул, переходящих с поверхности сорбента в раствор, концентрация раствора становится постоянной. Эта концентрация называется равновесной. Если после достижения адсорбционного равновесия несколько повысить концентрацию обрабатываемого раствора, то сорбент сможет извлечь из него еще некоторое количество растворенного вещества. Но нарушаемое таким образом равновесие будет восстанавливаться лишь до полного использования сорбционной способности (емкости) сорбента, после чего повышение концентрации вещества в растворе не изменяет количества сорбируемого вещества.

Одним из основных критериев оценки адсорбционных свойств сорбента является изотерма сорбции (рис. 1.32), которая описывается уравнением Фрейндлиха и Ленгмюра. Уравнение после преобразования эмпирических коэффициентов и допущений, сделанных с учетом слабо концентрированного раствора сточных вод, имеет вид

а = kадс·Cравн, (1.8)

где а – удельная адсорбция, кг/кг;kадс– адсорбционная константа распределения сорбата между сорбентом и раствором, ее величина при прочих равных зависит от температуры; Сравн – равновесная концентрация адсорбируемого из раствора вещества на сорбенте, кг/кг.

SHAPE \* MERGEFORMAT

Разность концентраций растворенного вещества в поверхностном слое и в таком же слое внутри объема раствора называют поверхностным избытком этого вещества. Для поверхностно-активных веществ эта разность больше нуля. С увеличением концентрации раствора разность концентраций достигает предельного значения, когда весь поверхностный слой занят молекулами поверхностно-активного вещества.

Если в сточной воде присутствует несколько компонентов, то для определения возможности их совместной адсорбции для каждого вещества находят значение стандартной дифференциальной свободной энергии  и определяют разность между максимальным и минимальным значением. При условии

и определяют разность между максимальным и минимальным значением. При условии

кДж/моль совместная адсорбция всех компонентов возможна. Если это условие не соблюдается, то очистку проводят последовательно в несколько ступеней.

кДж/моль совместная адсорбция всех компонентов возможна. Если это условие не соблюдается, то очистку проводят последовательно в несколько ступеней.

Скорость процесса адсорбции зависит от концентрации, природы и структуры растворенных веществ, температуры воды, вида и свойств адсорбента. В общем случае процесс адсорбции складывается из трех стадий: переноса вещества из сточной воды к поверхности зерен адсорбента (внешнедиффузионная область), собственно адсорбционный процесс, перенос вещества внутри зерен адсорбента (внутридиффузионная область). Принято считать, что скорость адсорбции велика и не лимитирует общую скорость процесса. Следовательно, лимитирующей стадией может быть внешняя диффузия либо внутренняя. В некоторых случаях процесс лимитируется обеими этими стадиями.

Во внешнедиффузионной области скорость массопереноса в основном определяется интенсивностью турбулентности потока, которая в первую очередь зависит от скорости жидкости. Во внутридиффузионной области интенсивность массопереноса зависит от вида и размеров пор адсорбента, от форм и размера его зерен, от размера молекул адсорбирующихся веществ, от коэффициента массопроводности.

Учитывая все эти обстоятельства, определяют условия, при которых адсорбционная очистка сточных вод идет с оптимальной скоростью. Процесс целесообразно проводить при таких гидродинамических режимах, чтобы он лимитировался во внутридиффузионной области, сопротивление которой можно снизить, изменяя структуру адсорбента, уменьшая размеры зерна. Для ориентировочных расчетов рекомендуется принимать следующие значения скорости и диаметра зерна адсорбента: = 1,8 м/ч и d3 = 2,5 мм. При значениях

= 1,8 м/ч и d3 = 2,5 мм. При значениях  и d3 меньше указанных процесс лимитируется по внешнедиффузионной области, при больших значениях – во внутридиффузионной.

и d3 меньше указанных процесс лимитируется по внешнедиффузионной области, при больших значениях – во внутридиффузионной.

В зависимости от области применения метода сорбционной очистки, места расположения адсорберов в общем комплексе очистных сооружений, состава сточных вод и крупности сорбента и др. назначают схему сорбционной очистки и тип адсорбера. Так, например, перед сооружениями биологической очистки применяют насыпные фильтры с диаметром зерен сорбента 3-5 мм или адсорберы с псевдоожиженным слоем сорбента с диаметром зерен 0,5-1 мм. При глубокой очистке производственных сточных вод и возврате их в систему оборотного водоснабжения применяют аппараты с мешалкой и намывные фильтры с крупностью зерен до 0,1 мм.

Наиболее простым является насыпной фильтр, представляющий колонну с насыпным слоем сорбента, через который фильтруется сточная вода. Скорость фильтрования зависит от концентрации растворенных в сточных водах веществ и составляет 1-6 м/ч, крупность зерен сорбента – 1,5-5 мм. Наиболее рациональное направление фильтрования жидкости снизу вверх, т.к. в этом случае происходит равномерное заполнение всего сечения колонны и относительно легко вытесняются пузырьки воздуха и газов, попадающих в слой сорбента вместе со сточной водой.

В колонне слой зерен сорбента укладывают на беспровальную решетку с отверстиями диаметром 5-10 мм и шагом 10-20 мм, на которые укладывают поддерживающий слой мелкого щебня и крупного гравия высотой 400-500 мм, предохраняющий зерна сорбента от проваливания в подрешеченное пространство и обеспечивающий равномерное распределение потока жидкости по всему сечению. Сверху слой сорбента для предотвращения выноса закрывают сначала слоем гравия, затем слоем щебня и покрывают решеткой (т.е. повторяют укладку в обратном направлении).

Фильтры с неподвижным слоем сорбента применяют при регенеративной очистке сточных вод с целью утилизации выделенных относительно чистых продуктов. Процесс десорбции осуществляется с помощью химических растворителей или пара.

При расчете насыпных фильтров время защитного их действия определяют по формуле

(1.9)

(1.9)

где kзд – коэффициент защитного действия, определяемый экспериментально; Н – высота слоя сорбента;  – потеря времени защитного действия

– потеря времени защитного действия

где  – пористость сорбента;

– пористость сорбента;  – время, в течение которого концентрация веществ в фильтрате изменяется от концентрации сорбата при допустимом проскоке Сдп до Сн.

– время, в течение которого концентрация веществ в фильтрате изменяется от концентрации сорбата при допустимом проскоке Сдп до Сн.

Вещества, хорошо адсорбируемые из водных растворов активированными углями имеют выпуклую изотерму сорбции, а плохо адсорбируемые – вогнутую. Величина  определяется по выходной кривой динамики сорбции, устанавливаемой экспериментально. По выходной кривой определяется момент появления сорбата в фильтрате

определяется по выходной кривой динамики сорбции, устанавливаемой экспериментально. По выходной кривой определяется момент появления сорбата в фильтрате  – время проскока, а после этого момента фиксируется увеличение концентрации сорбата до максимального, соответствующего Сн.

– время проскока, а после этого момента фиксируется увеличение концентрации сорбата до максимального, соответствующего Сн.

Количество вещества, задерживаемого насыпным фильтром:

V = (H – h)·F·aд (1.10)

где h – эмпирическая константа; F – площадь фильтра, м2; ад – динамическая активность сорбента, кг/м3.

Процесс адсорбционной очистки сточной воды ведут при интенсивном перемешивании адсорбента с водой, при фильтровании воды через слой адсорбента или в псевдоожиженном слое на установках периодического и непрерывного действия. При смешивании адсорбента с водой используют активный уголь в виде частиц 0,1 мм и меньше. Процесс проводят в одну или несколько ступеней.

Обычно сорбционная установка представляет собой несколько параллельно работающих секций, состоящих из 3-5 последовательно расположенных фильтров. При достижении предельного насыщения головной фильтр отключается на регенерацию, а обрабатываемая вода подается на следующий фильтр. После регенерации головной фильтр включается в схему очистки уже в качестве последней ступени.

Статическая одноступенчатая адсорбция нашла применение в тех случаях, когда адсорбент очень дешев или является отходом производства. Более эффективно (при меньшем расходе адсорбента) процесс протекает при использовании многоступенчатой установки. При этом в первую ступень вводят столько адсорбента, сколько необходимо для снижения концентрации загрязнений от Сн до Ск, затем адсорбент отделяют отстаиванием или фильтрованием, а сточную воду направляют на вторую ступень, куда вводят свежий адсорбент.

Процесс сорбции в статических условиях осуществляется путем интенсивного перемешивания обрабатываемой воды с сорбентом в течение определенного времени и последующего отделения сорбента от воды отстаиванием или фильтрованием. При последовательном введении (рис. 1.33) новых порций сорбента в очищаемую воду можно очистить ее от загрязняющих веществ до любой концентрации. В основе расчета таких адсорбционных аппаратов с перемешивающими устройствами лежит уравнение материального баланса

m·a + Q·Cpaвн = Q·Сн, (1.11)

где m – количество сорбента, кг, Q – количество обрабатываемых сточных вод, м3.

Решая это уравнение относительно m и учитывая зависимость (1.8), можно записать

Если процесс сорбции осуществляется по одноступенчатой схеме, то концентрация сорбата в сточной воде

Для расчета сорбционных установок необходимо иметь изотерму сорбции, знать константу адсорбции и задаваться требуемой степенью очистки, иначе говоря, величиной сорбата в обрабатываемой сточной воде.

Если расчет величин ведется для технологической схемы с последовательным введением сорбента, то при двухступенчатой очистке

где С2к – концентрация сорбата после второй ступени, кг/м3; m2– количество вводимого сорбента, кг.

При числе ступеней n концентрацию сорбента после очистки определяют по формуле

Дозу сорбента, вводимого в каждую ступень mn, подсчитывают по уравнению:

Общее количество сорбента m = n · mn.

При проектировании сорбционных установок с противоточным введением сорбента концентрацию вещества в обработанной сточной воде после n ступеней находят по выражению

Здесь kадс ≈ 0,7 - 0,8 – коэффициент распределения.

Расход сорбента, вводимого при использовании противоточной технологической схемы только в последнюю ступень установки, определяют по уравнению:

где

где

Число ступеней устанавливают по зависимости n = К – 1, где

Противоточные сорбционные установки (рис. 1.34) применяют значительно шире благодаря более экономичному расходованию сорбента.

В динамических условиях процесс очистки проводят при фильтровании сточной воды через слой адсорбента. Скорость фильтрования зависит от концентрации растворенных веществ и колеблется от 2-4 до 5-6 м/ч через 1 м поперечного сечения колонны. Вода в колонне движется снизу вверх, заполняя все ее сечение. Адсорбент применяют в виде частиц размерами 1,5-5 мм. При более мелких зернах возрастает сопротивление фильтрованию жидкости. Уголь укладывают на слой гравия, уложенного на решетке. Во избежание забивки адсорбента сточная вода не должна содержать твердых взвешенных примесей.

В одной колонне при неподвижном слое сорбента процесс очистки ведут периодически до проскока, а затем адсорбент выгружают и регенерируют. При непрерывном процессе используют несколько колонн (рис. 1.35). По такой схеме две колонны работают последовательно, а третья отключена на регенерацию. При проскоке в средней колонне на регенерацию отключают первую.

В момент проскока в колонне появляется слой адсорбента высотой Lc, который не работает. Этот слой называют «мертвым». Если одновременно выводить из колонны «мертвый» слой и вводить в нее такой же слой свежего адсорбента, то колонна будет работать непрерывно. Для подачи адсорбента имеются специальные дозаторы.

Скорость перемещения работающего слоя

где  – скорость воды в колонне; aад – динамическая емкость адсорбента.

– скорость воды в колонне; aад – динамическая емкость адсорбента.

Длина работающего слоя

где μ – количество поглощенного вещества; S – площадь поперечного сечения слоя; β – коэффициент массопередачи; Сср – средняя движущая сила адсорбции.

При небольших концентрациях загрязнений в сточной воде средняя движущая сила процесса может быть вычислена как средняя логарифмическая из движущих сил на концах адсорбера.

При относительно высоком содержании в сточной воде мелкодиспергированных взвешенных частиц, заиливающих сорбентов, а также в случае, если равновесие устанавливается медленно, рационально применять процесс с псевдоожиженным слоем сорбента. Псевдоожижение слоя возникает при повышение скорости потока сточной воды, проходящей снизу вверх, до такой величины, при которой зерна увеличившегося в объеме слоя начинают интенсивно и беспорядочно перемещаться в объеме слоя, сохраняющего постоянную для данной скорости высоту. Важнейшими показателями работы установки с псевдоожиженным слоем сорбента является относительная пористость

где Wсорб – объем частиц сорбента, образующих псевдоожиженный слой; Wп.сл – объем псевдоожиженного слоя.

В цилиндрических колоннах вместо показателя «относительная пористость» используется показатель «относительное расширение слоя», равный отношению высот псевдоожиженного и неподвижного слоев: Нп.сл./Ннеп.сл., оптимальная величина которого равна 1,5. При этом размеры частиц активированного угля составляют 0,25-1,0мм, что отвечает скорости потока сточной воды 7-10 м/ч.

В настоящее время применяют цилиндрические одноярусные адсорберы (рис. 1.36). Такой аппарат представляет собой колонну высотой около 4 м. Верхняя часть ее соединена с царгой, имеющей диаметр, в 2-2,5 раза больше диаметра основной колонны. В зависимости от диаметра колонны коническое днище имеет центральный угол 30°-60°. Непосредственно под коническим днищем устанавливается распределительная решетка с отверстиями 5-10 мм и шагом отверстий около 10 мм, на которую загружается активированный уголь с размером частиц 0,25-1 мм и преимущественным содержанием фракции 0,5-0,75 мм. Высота неподвижного слоя составляет 2,5-2,7 м.

В нижнюю часть аппарата через центральную трубу, заканчивающуюся диффузором под решеткой, либо через боковой патрубок тройника, подсоединенного к конусному днищу, поступает сточная вода со скоростью, обеспечивающей относительное расширение слоя 1,5-1,6.Уголь равномерно подается в аппарат из бункера с автоматическим дозатором. Сорбент в виде 5-20 % суспензии поступает в верхнюю расширенную часть той же центральной трубы, по которой в колонну адсорбера подается сточная вода. В трубе эта вода смешивается с углем. Образовавшаяся суспензия поступает через диффузор под решетку, продавливается через ее отверстия и задерживается части псевдоожиженного слоя угля, который находится в колонне. Обработанная сточная вода отводится в кольцевой желоб верхней части царги.

Установки с псевдоожиженным слоем (периодического или непрерывного действия) целесообразно применять при высоком содержании взвешенных веществ в сточной воде. Размер частиц адсорбента при этом должен быть равным 0,5-1 мм. Скорости потока для частиц указанных размеров находится в пределах 8-12 м/с.

Важнейшей стадией процесса адсорбционной очистки является регенерация активного угля. Адсорбированные вещества из угля извлекают десорбцией насыщенным или перегретым водяным паром либо нагретым инертным газом. Температура перегретого пара при этом (при избыточном давлении 0,3-0,6 МПа) равна 200-300°С, а инертных газов – 120-140 °С. Расход пара при отгонке легколетучих веществ равен 2,5-3 кг на 1 кг отгоняемого вещества, для высококипящих – в 5-10 раз больше. После десорбции пары конденсируют, и вещество извлекают из конденсата. Для регенерации углей может быть использована и экстракция (жидкофазная десорбция) органическими низкокипящими и легко перегоняющимися с водяным паром растворителями. При регенерации органическими растворителями (метанолом, бензолом, толуолом, дихлорэтаном и др.) процесс проводят при нагревании или без нагревания. По окончании десорбции остатки растворителей из угля удаляют острым паром или инертным газом. Для десорбции адсорбированных слабых органических электролитов их переводят в диссоциированную форму. При этом ионы переходят в раствор, заключенный в порах угля, откуда их вымывают горячей водой, раствором кислот (для удаления органических оснований) или раствором щелочей (для удаления кислот).

В некоторых случаях перед регенерацией адсорбированное вещество путем химического превращения переводят в другое вещество, которое легче извлекается из адсорбента. В том случае, когда адсорбированные вещества не представляют ценности, проводят деструктивную регенерацию химическими реагентами (окислением хлором, озоном или термическим путем). Термическую регенерацию проводят в печах различной конструкции при температуре 700-800 °С в бескислородной среде. Регенерацию ведут смесью продуктов горения газа или жидкого топлива и водяного пара. Она связана с потерей части адсорбента (15-20 %). Разрабатываются биологические методы регенерации углей, при которых адсорбированные вещества биохимически окисляются. Этот способ регенерации значительно удлиняет срок использования сорбента.

Сорбционная очистка может быть регенеративной, когда извлеченные вещества утилизируются, или деструктивной, когда извлеченные вещества уничтожаются. В зависимости от вида сорбционной очистки применяются различные методы регенерации сорбента или его уничтожения.

Для извлечения сорбированных веществ могут быть использованы:

- экстрагирование органическим растворителем;

- изменение степени диссоциации слабого электролита в равновесном растворе;

- отгонка адсорбированного вещества с водяным паром;

- испарение адсорбированного вещества током инертного газообразного теплоносителя.

В отдельных случаях осуществляют химическое превращение сорбированных веществ с последующей десорбцией.

Легколетучие органические вещества (бензол, нитробензол, толуол, этиловый спирт) десорбируют воздухом, инертными газами, перегретым паром. При этом температура воздуха должна быть 120-140 0С, перегретого пара – 200-300 0С, а дымовых или инертных газов 300-500 0С. Расход пара на отгонку легколетучих веществ из активированного угля составляет 3-12 кг на 1 кг сорбированного вещества. В качестве десорбентов могут быть использованы низкокипящие легко перегоняющиеся с водяным паром органические растворители: бензол, бутилацетат, дихлорэтан, толуол и другие. Процесс десорбции осуществляется при нагревании или на холоде, затем растворитель отгоняется из сорбента острым водяным паром или теплоносителями.

При деструктивной очистке обычно применяют термические или окислительные методы. При применении термического метода следует учитывать потери сорбента (потери активированного угля составляют 5-10 %). Из затрат на сорбционную очистку 30-35 % составляют расходы на активированный уголь.

vseokraskah.net

Сорбционная очистка сточных вод - Все о септиках

Сорбция (очистка сточных вод)

Сорбция – это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Различают три вида сорбции:

— абсорбция – объемное поглощение вещества всей массой жидкого или газообразного сорбента;

— адсорбция – поверхностное поглощение вещества поверхностным слоем твердого или жидкого сорбента;

— хемосорбция – сорбция, сопровождающаяся химическим взаимодействием сорбента с поглощаемым веществом.

Сорбция представляет собой один из наиболее эффективных методов глубокой очистки от растворенных органических веществ сточных вод предприятий различных отраслей промышленности: целлюлозно-бумажной, химической, нефтехимической, текстильной и других.

Метод сорбции применяется для извлечения из сточных вод ценных растворенных веществ (фенол, мышьяк, сероводород) с их последующей утилизацией и использованием очищенных сточных вод в системах оборотного водоснабжения.

Сорбционная очистка может применяться самостоятельно и совместно с биологической очисткой. Преимуществами метода являются возможность адсорбции веществ многокомпонентных смесей, а также высокая эффективность очистки, особенно слабоконцентрированных сточных вод.

Адсорбция – процесс физического сцепления молекул с поверхностью твердого тела (адсорбента) без протекания химической реакции. Адсорбция используется для глубокой очистки вод замкнутого водопотребления и доочистки сточных вод от органических веществ, в том числе и от биологически жестких.

Адсорбционные методы широко применяют для глубокой очистки сточных вод от растворенных органических веществ после биохимической очистки, а также в локальных установках, если концентрация этих веществ в воде невелика, и они биологически не разлагаются или являются сильно токсичными.

Адсорбцию используют для обезвреживания сточных вод от фенолов, гербицидов, пестицидов, ароматических нитросоединений, ПАВ красителей и др. Достоинством метода является высокая эффективность, возможность очистки сточных вод, содержащих несколько веществ, а также рекуперации этих веществ.

Адсорбцию осуществляют следующими способами :

— к сточной воде добавляют сорбент в размельченном виде, полученную смесь перемешивают, затем отстаивают и фильтруют;

— сточные воды непрерывно пропускают через фильтр. загруженный сорбентом.

Адсорбенты. применяемые для очистки воды, представляют собой измельченные порошкообразные материалы или гранулы диаметром 0,5 – 1 мм. Их добавляют в воду, которая находится в осветлителе – в этом случае коагуляцию совмещают с адсорбцией. Гранулированные адсорбенты используют в аппарате, имеющем устройство, подобное напорному фильтру .

В качестве сорбентов применяют различные искусственные и природные пористые материалы: активированные угли, цеолиты (алюмосиликаты), золу, шлак, коксовую мелочь, торф, опилки.

Активность сорбента характеризуется количеством поглощаемого вещества на единицу объема или массы сорбента (кг/м 3. кг/кг). Адсорбционные свойства активированных углей в значительной мере зависят от структуры пор, их величины, распределения по размерам.

Макропоры (0,1 – 0,2 мкм) и переходные поры (0,004 – 0,1) играют, как правило, роль транспортирующих каналов, а сорбционная способность активированных углей определяется в основном микропористой структурой (микропоры имеют размер менее 0,004 мкм).

Наиболее эффективными сорбентами для извлечения органических веществ из водных растворов являются активные угли угли различных марок. Пористость углей составляет 60 – 75%, а удельная площадь поверхности – 400 – 900 м 2 /г.