Принцип работы и устройство сепаратора масла. Сепаратор воды

Системы очистки воды через спиральный сепаратор

Эффективное отделение твёрдых частиц от жидкости обещает инновационная система очистки воды через центробежный (спиральный) сепаратор. Устройство обеспечивает качественную сепарацию, используя фактор силы тяжести и плотности среды. Эффект разделения получают за счёт организации вихревого потока, обеспечивая тем самым достаточную центробежную силу для организации сепарации компонентов. Благодаря разному удельному весу частиц рабочей среды, осуществляется очистка воды (или иных жидкостей) от примесей, когда более тяжёлые компоненты выносятся на периферию.

Содержимое публикации

Технология вихревой сепарации жидкостей

Организовать вихревой поток проще всего внутри трубы, закрученной формой спирали. А отделить тяжелые компоненты от жидкой среды и собрать их в массу, доступно путём несложной модернизации спирального трубопровода.

В режиме вихревого движения жидкости тяжёлые частицы прижимаются центробежной силой потока к стенкам и далее продвигаются по спирали к точке врезки патрубка отвода тяжёлых частиц. Эта трубка является своеобразным конструкционным продолжением основной спирали.

Структура спирального (центробежного) сепаратора: С — центробежный сепаратор; 1 — вход жидкости; 2 — выход тяжёлых частиц; 3 — выход жидкости; СП — сепараторный патрубок; 1Ф, 2Ф — фланцы D100 мм; 3Ф — фланец D40 мм

Структура спирального (центробежного) сепаратора: С — центробежный сепаратор; 1 — вход жидкости; 2 — выход тяжёлых частиц; 3 — выход жидкости; СП — сепараторный патрубок; 1Ф, 2Ф — фланцы D100 мм; 3Ф — фланец D40 ммСепараторная трубка отвода тяжёлых частиц принимает скопившуюся на внешней периферии массу тяжелых компонентов и направляет их в сборник или на дальнейшую обработку.

Эта деталь устройства соединяется по касательной с основной спиралью, без изменения направления движения среды.

Более легкие частицы, присутствующие в жидкости, тоже увлекаются потоком, но благодаря меньшей массе, перемещаются в центральных слоях вихревого потока.

Лёгкие по весу компоненты не выносятся на периферию основной трубы и не попадают внутрь патрубка, отводящего тяжёлые частицы.

Турбулентность, возникающая на высокой скорости течения, противостоит закреплению осадка на стенках. Увеличением скорости движения среды турбулентность можно уменьшать.

Эффективность отделения загрязнений при этом увеличивается за счет роста давления в спиральной трубе.

Узлы сепарации при желании могут быть легко изменены. Вот два варианта схемных решений: А — одиночная спираль; В — двойная спираль; 1 — вход субстанции; 3 — выход субстанции; 2 (2.1, 2.2) — слив отделённых тяжёлых частиц

Узлы сепарации при желании могут быть легко изменены. Вот два варианта схемных решений: А — одиночная спираль; В — двойная спираль; 1 — вход субстанции; 3 — выход субстанции; 2 (2.1, 2.2) — слив отделённых тяжёлых частицСпиральную трубу и отводящий патрубок тяжёлых частиц можно изготовить из профилей круглой, квадратной или другой формы. Диаметр трубы для отвода тяжелых частиц определяется размером веществ, которые необходимо отделить.

Система очистки воды «VoxSton»

На основе описанной выше технологии финская компания «SansOX Ltd.» совместно с машиностроительной фирмой «RannanTeollisuuskone Oy» разработали новую технологичную систему очистки воды «VoxSton», где используется группа сепараторов, включая спиральную конструкцию. Оборудование состоит из трёх основных модулей:

- Двух центробежных сепараторов.

- Одного винтового сепаратора,

- Двух флотационных установок вихревого потока.

Новой технологически совершенной системой очистки воды отделяются от шлама твердые волокнистые вещества, после чего формируются в массу, содержащую до 30% сухой композиции.

Кроме того, «VoxSton» эффективно очищает воду от осадка в рамках процессов регенерации и ландшафтного сброса.

Технологическая схема: 1 — технический слив с осадком; 2 — центробежный сепаратор; 3, 4 — аэратор, смеситель, диссольвер; 5 — сборник концентрата; 6 — винтовой сепаратор; 7 — сухое вещество; 8 — песочный фильтр

Технологическая схема: 1 — технический слив с осадком; 2 — центробежный сепаратор; 3, 4 — аэратор, смеситель, диссольвер; 5 — сборник концентрата; 6 — винтовой сепаратор; 7 — сухое вещество; 8 — песочный фильтрПервые тестовые исследования по очистке воды финны проводили поэтапными фазами, используя реальные отходы целлюлозно-бумажного производства.

Особенность новой системы очистки – непрерывный цикл очистки промышленных вод (ила). Либо ежедневный цикл, начиная от момента выхода жидкости до полного завершения, без стабилизации и осаждения.

Тестовые прогоны оборудования отметились существенной экономией энергии и рабочего пространства. Эксплуатационные расходы сократились почти на 50%.

Сравнение велось с расходами, которые неизбежны при эксплуатации других современных передовых систем очистки воды. Издержки по капитальным вложениям также оказались низкими.

Концепция очистки воды по-новому

Система очистки «VoxSton» видится концепцией новой технологии обработки воды для целлюлозно-бумажной промышленности. Эта концепция выстраивается благодаря следующему оборудованию очистки воды :

- Центробежный сепаратор «SaoxFuge» (одно- или двухступенчатый) с фланцевым защитным экраном, предназначенный для повышения доли твердых веществ от 0,5% до 5%.

- Винтовой сепаратор типа «Milston», предназначенный для разделения твердых частиц и отделения массы сухой фракции до 30% объёмной доли.

- Процесс вихревой флотации VoxFlotation, предназначенный для флокуляции, разделения хлопьев и дальнейшей очистки воды, поступающей из сепараторов «SaoxFuge» и «Milston».

Центробежный сепаратор «SaoxFuge»

Эффективность очистки и сепарации модулем «SaoxFuge» основана на центробежной силе, оказывающей влияние на формирование осадка. Величина этой силы зависит от вязкости жидкости и разности удельного веса.

Центробежный отделитель тяжёлых частиц в натуральном виде. Этот вариант изделия подготовлен для очистки воды на одной из целлюлозно-бумажных фабрик

Центробежный отделитель тяжёлых частиц в натуральном виде. Этот вариант изделия подготовлен для очистки воды на одной из целлюлозно-бумажных фабрикВода на очистке течёт по спиральной трубе центробежного сепаратора «SaoxFuge» под влиянием сильной центробежной силы. Ускорение зависит от линейной скорости, радиуса кривой и может приближаться к значению 1000G.

Давление воды внутри спиральной трубы поддерживается до величины 10 бар, что способствует равномерности движения жидкости на высоких скоростях.

Винтовой сепаратор из серии «Milston»

Винтовой сепаратор «Milston» — компактное и эффективное оборудование, проверенное на практике в режиме сепарации ила и шлама различных видов. Это серийная промышленная техника, доступная в стационарном исполнении или мобильном.

Выпускаются конструкции ручного и полностью автоматизированного действия. Финские инженеры использовали для своего проекта очистки воды модель сепаратора «Milston Hero 1».

Milston Hero (1) и продукты, полученные с помощью этой машины: 2 — смесь осадка целлюлозы; 3 — отделённая нижняя фракция; 4 — отделённая верхняя фракция

Milston Hero (1) и продукты, полученные с помощью этой машины: 2 — смесь осадка целлюлозы; 3 — отделённая нижняя фракция; 4 — отделённая верхняя фракцияРезультаты испытаний разделения технических стоков целлюлозно-бумажной промышленности получились впечатляющими.

Вихревой флотационный сепаратор

Вихревая флотационная сепарация «VoxFlotation», полученная инженерами «SansOx», представляет собой уникальный метод очистки от взвешенных частиц. Жидкость, насыщенная такими частицами, течет внутри установки непрерывным вихревым потоком.

При этом на входящем потоке жидкости и в области потока вихревой флотации полным ходом идёт генерация пузырьков газа. Массы пузырьков вращаются, пересекают вихрь потока жидкости при оптимальном угловом вращении.

Взвешенные частицы, закрученные водным вихрем, прилипают к пузырькам газа и переносятся, таким образом, на ячеистую поверхность.

Схема вихревого флотационного сепаратора: 1 — вход воды; 2 — подача, смешение, диссольвинг; 3 — подача газа; 4 — вихревая труба; 5 — флотатор; 6 — вспенивающее устройство

Схема вихревого флотационного сепаратора: 1 — вход воды; 2 — подача, смешение, диссольвинг; 3 — подача газа; 4 — вихревая труба; 5 — флотатор; 6 — вспенивающее устройствоЖидкость обрабатывают до фазы вихревой флотации. Быстрая обработка в течение секунд выполняется с помощью процесса «OxTube».

Обработка заключается в подмешивании газа (кислорода, озона, химических веществ) и растворении в воде (в жидкости). Дополнительно подаётся сжатый воздух, если это необходимо для увеличения генерации воздушных пузырьков.

Преимущественные факторы новой системы очистки

Таким образом, преимущества очистки воды вихревым флотационным сепаратором основаны на следующих факторах:

- Жидкость течет без остановки путем смешивания, растворения и разделения флотации, что повышает производительность и снижает потребление энергии.

- Химические вещества и газы смешиваются непрерывно, растворяются в течение нескольких секунд непосредственно в потоке жидкости.

- Пузырьки газа равномерно распределяются в потоке, количество пузырьков огромно, их размер мал и может контролироваться.

- В потоке жидкости образуется смесь пузырьков воздуха и реакционного газа, что увеличивает эффективность отделения и очистки в целом.

- Дополнительный сжатый воздух может подаваться в поток жидкости, чтобы при необходимости генерировать более объёмные пузырьковые потоки.

- Поверхностная энергия границы раздела твердое вещество/ газовое вещество увеличивается с помощью микроскопичных пузырьков и вращательного эффекта, вызванного вихревым потоком. Притяжение твердых частиц к пузырькам газа увеличивается.

- Вихревой поток формирует массы пузырьков и твердых частиц единой составляющей основного потока, что уменьшает влияние сдвиговых и гравитационных сил на отрыв.

- Эффективность сбора флотационного процесса увеличивается благодаря высокой вероятности столкновения, небольшому размеру пузырьков и высокой плотности воздуха и реакционного газа.

- Вихревой поток сохраняет флотационную ячейку чистой продолжительное время, что снижает затраты на техническое обслуживание оборудования очистки.

- Конструкция очистки воды не содержит вращательных подвижных элементов, подобных импеллерам, поддерживающим функции смешивания/растворения, что снижает затраты на техническое обслуживание и потребление энергии.

- Вихревой поток предотвращает рост популяции бактерий, сокращает их оптическую плотность, исключает ферментацию и удержание осадка на дне и стенках оборудования.

- Химическое потребление кислорода быстро снижается благодаря эффективному растворению, высокой концентрации газа и непрерывному процессу обработки.

Технология очистки производственных стоков

По материалам: SansOx

zetsila.ru

сепаратор воды - это... Что такое сепаратор воды?

сепаратор воды1) Oil: water separation vessel

2) oil&gas: water separator

Универсальный русско-английский словарь. Академик.ру. 2011.

- сепаратор водонефтяной эмульсии

- сепаратор воздух-масло

Смотреть что такое "сепаратор воды" в других словарях:

сепаратор аквидистиллятора — сепаратор Ндп. отбойник каплеотбойник уловитель брызгоуловитель отражательный экран Конструктивный элемент аквадистиллятора, предназначенный для сепарации воды от пара. [ГОСТ 20887 75] Недопустимые, нерекомендуемые… … Справочник технического переводчика

СЕПАРАТОР — аппарат, применяемый в эрлифтах для выделения воздуха из воды, получаемой из артезианской скважины и содержащей значительное количество воздушных пузырьков. При работе эрлифта в С. через боковое отверстие с большой скоростью поступает смесь воды… … Технический железнодорожный словарь

сепаратор для отделения воды от нефти — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN oil water separatoroil water separator … Справочник технического переводчика

сепаратор свободной воды — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN free water knockout … Справочник технического переводчика

сепаратор непрерывной продувки стационарного котла — Сепаратор для отделения пара от потока воды, сбрасываемой при непрерывной продувке стационарного котла. [ГОСТ 23172 78] Тематики котел, водонагреватель EN continuous blowdown separator DE Abscheider mit Dauerabschlämmung FR séparateur de la purge … Справочник технического переводчика

сепаратор периодической продувки стационарного котла — Сепаратор для отделения пара от потока воды, сбрасываемой при периодических продувках стационарного котла. [ГОСТ 23172 78] Тематики котел, водонагреватель EN intermittent blowdown separator DE Abscheider mit stoßweiser Abschlämmung FR séparateur… … Справочник технического переводчика

СЕПАРАТОР — (Separator) аппарат, установленный на паровой магистрали и служащий для отделения от пара увлеченной им воды. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

Сепаратор "воздух - вода" — компонент, образующий часть наружной боковины и (или) брызговика, который может пропускать воздух, одновременно уменьшая разбрызгивание воды;... Источник: Постановление Правительства РФ от 10.09.2009 N 720 (ред. от 06.10.2011) Об утверждении… … Официальная терминология

сепаратор "воздух - вода" — сепаратор "воздух вода" Компонент, образующий часть наружной боковины и (или) брызговика, который может пропускать воздух, одновременно уменьшая разбрызгивание воды. [Технический регламент о безопасности колесных транспортных средств]… … Справочник технического переводчика

Сепаратор — ОБОРУДОВАНИЕ ДЛЯ МАГНИТНОГО ОБОГАЩЕНИЯ 3. Сепаратор Машина для обогащения, в которой разделяется твердая фаза неоднородных дисперсных систем по физическим свойствам разделяемых компонентов Источник: ГОСТ 25006 81: Оборудование обогатительное.… … Словарь-справочник терминов нормативно-технической документации

Сепаратор непрерывной продувки стационарного котла — 98. Сепаратор непрерывной продувки стационарного котла D. Abscheider mit Dauerabschlammung Е. Continuous blowdown separator F. Separateur de la purge continue Сепаратор для отделения пара от потока воды, сбрасываемой при непрерывной продувке… … Словарь-справочник терминов нормативно-технической документации

universal_ru_en.academic.ru

Принцип работы и устройство сепаратора масла — Оборудование

Для удаления из масла воды, грязи, мелких частиц, а также золы и окислов, появляющихся в результате старения масла, проводят его сепарирование: разделение жидкостей с различными плотностями и отделение механических примесей под действием центробежных сил, возникающих при вращении барабана. Очищаемая жидкость всасывается секцией шестеренного насоса и, пройдя маслоподогреватель, попадает в барабан, где и очищается от механических примесей и воды. Очищенное; масло нагнетающей секцией насоса подается в резервуар-отстойник, а отсепарированная вода самотеком отводится в канализацию. Механические примеси откладываются на стенках барабана.

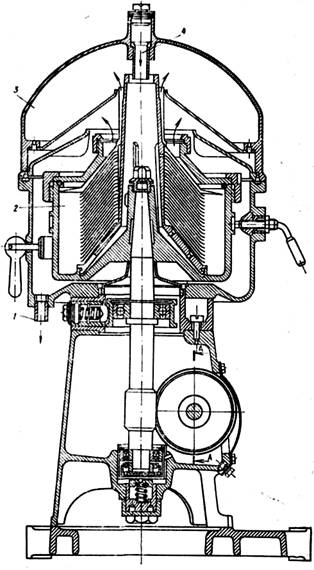

Сепаратор СЦ‑3 (рис. 50) состоит из следующих основных узлов: механизма, сборника, барабана и насоса. Принцип работы и устройство сепаратора масла заключаются в следующем. Крутящий момент от электродвигателя передается горизонтальному валу через фрикционную муфту. От горизонтального вала через червячно-винтовую пару вращение передается вертикальному валу, а через упругую муфту – шестеренному двухсекционному насосу. Сепарированное масло подается в барабан по каналу 4 сборника. Чистое масло попадает в камеру 3, а вода – в камеру 1. Камера чистого масла соединена трубопроводом с нагнетающей секцией насоса. Отходы

Рис. 50. Сепаратор СЦ‑3

1 – сток жидкости из чаши; 2 – барабан; 3 – сборник чистого масла; 4 – канал грязного масла

Сепарирования из камеры 1 сборника отводятся по литому каналу самотеком. Жидкость, попавшая в чашу, стекает через трубку. В верхней части корпуса сборника имеется канал, закрываемый пробкой, для заполнения барабана водой, создающей затвор.

Барабан сепаратора

Барабан (рис. 51) – главный рабочий узел, в котором разделяется смесь жидкостей и отделяются механические примеси. Существуют две сборки барабана – для одновременной очистки от воды и механических примесей (барабан-пурификатор) и для очистки только от механических примесей (барабан-кларификатор).

При сборке барабана на одновременную очистку от воды и механических примесей масло, подаваемое во внутреннюю полость тарелкодержателя, через отверстия тарелок барабана поступает в межтарелочные пространства, где происходит процесс разделения жидкостей. Жидкость, имеющая большую плотность, стремится к периферии, а жидкость с меньшей плотностью – к оси вращения. В результате постоянной подачи обводненного масла и непрерывного процесса разделения вода перемещается вверх по стенкам корпуса барабана и через зазор между водяной горловиной и регулирующим кольцом попадает в водяную камеру сборника. Чистое масло, как более легкое, по межтарелочным пространствам перемещается к оси вращения и, достигнув наружной поверхности тарелкодержателя, перемещается вверх, а затем через кольцевой зазор между водяной горловиной и тарелкодержателем попадает в камеру маслосборника, большая часть механических примесей при этом отлагается на внутренней стороне стенок корпуса барабана, а часть уносится отделенной водой. Происходит одновременная очистка масла от воды и механических примесей.

В барабан, собранный для очистки от механических примесей, грязное масло попадает в межтарелочные пространства с торца пакета тарелок, минуя отверстия. Механические примеси оседают на внутренней поверхности стенки корпуса барабана, а чистое масло через кольцевой зазор между тарелкодержателем и грязевой горловиной попадает в камеру маслосборника. Если в масле содержится вода, то она отстаивается в барабане и после заполнения его водой наступает переполнение и процесс сепарирования нарушится.

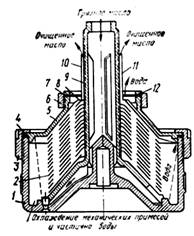

Рис. 51. Барабан сепаратора

1 – корпус барабана; 2 – комплект тарелок; 3 – гайка большая; 4 – уплотнительное кольцо; 5 – крышка; 5 – гайка малая; 7 – уплотнительная прокладка; 8 – тарелка грязевая; 9– тарелкодержатель; 10 – горловина грязевая; 11 – горловина водяная; 12 – регулирующее кольцо

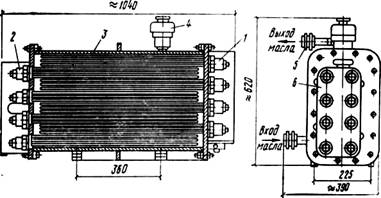

Рис. 52. Маслоподогреватель 1 – нагревательная секция; 2 – кожух; 3 – корпус; 4 – предохранитель; 5 – фланцевое соединение; 6 – клеммная коробка

Механические примеси из барабана периодически удаляют, останавливая сепаратор и разбирая барабан.

Для подачи масла в барабан и отвода чистого масла служит сдвоенный шестеренный насос, который приводится в действие от горизонтального вала через эластичную муфту. Грязное масло, пройдя через фильтр всасывающей секции насоса, подается в барабан. Нагнетающая секция насоса отводит чистое масло и подает его в резервуар-отстойник.

Аналогично устроены сепараторы НСМ‑2. Сепаратор СЦ‑3 по сравнению с сепаратором НСМ‑2 может очищать гораздо больше масел и с меньшим осадком механических примесей и воды.

arxipedia.ru

Сепараторы вода-масло

Главная / Каталог / СЕПАРАТОРЫ ВОДА-МАСЛО

WOS водо-масляные сепараторы разработаны для удаления смазочного масла из систем сжатого воздуха. WOS водо-масляные сепараторы имеют широкое применение.

Для неуказанных областей применения свяжитесь с производителем или вашим поставщиком.

Преимущества:

- Не требует сложной калибровки.

- Простая установка.

- Совместим с любым типом конденсатоотводчика.

- Применим для любого типа масла.

- Унос масла меньше чем 10 ppm.

- Простое обслуживание.

- Не требует накопителя конденсата (следовательно отсутствует накопление бактерий).

- Компактный дизайн.

- Поставка включает емкость для отбора проб и тестовые полоски.

Водо-масляные сепараторы REMEZA

ПРЕИМУЩЕСТВА И ОСОБЕННОСТИ:

- Производительность от 60 до 3600 м3/ч

- Компактный дизайн

- Фильтр предварительной очистки применяется на моделях, начиная с RDS900 и выше.

- Регулярный контроль за собранным конденсатом и своевременная замена фильтра с активированным углем создают условия для безупречного функционирования.

- Камера расширения и вентиляционная камера обеспечивают спокойную поверхность в отделителе даже при подаче конденсата под давлением. Фильтр с активированным углем удаляет масло из воздуха.

- Фильтрование (начиная с RDS900): Первая и вторая ступени комбинированного фильтра отфильтровывают крупные масляные капли. Фильтр с активированным углем отфильтровывает оставшиеся капли масла и гарантирует высокую степень эффективности очистки.

- Сливающаяся вода может выводиться прямо в канализационный канал. (Остаточное содержание масла около 10 мг/литр при правильном выборе параметров, эксплуатации и обслуживании).

- Тест-клапан позволяет легко снимать пробу сливающейся воды.

- Термостатический управляемый обогреватель при установке на открытом воздухе (поставляется по специальному заказу)

| Модель | Объем | Габбариты | Масса |

| м³/ч | высхширхглуб | кг | |

| RDSP 90 | 90 | 450х280х210 | 4,5 |

| RDSP 150 | 150 | 550х280х210 | 5,5 |

| RDSP 210 | 210 | 610х285х285 | 9 |

| RDSP 360 | 360 | 908х437х325 | 17 |

| RDSP 720 | 720 | 870х300х260 | 18 |

| RDS 300 | 300 | 965х600х380 | 22 |

| RDS 480 | 480 | 965х620х380 | 25 |

| RDS 900 | 900 | 1160х620х520 | 28 |

| RDS 1800 | 1800 | 1160х620х520 | 55 |

| RDS 3600 | 3600 | 1450х1300х1300 | 90 |

RDSP серия:

- Подача конденсата

- Камера для расширения и удаления воздуха

- 3-х ступенчатый комбинированный фильтр

- Осадочная камера

- Слив воды

- Комплект для проведения тестов

- Тест-клапан

Сервисные наборы для сепараторов вода-масло

| Модель | |

| RDSP 90 | RSDP 1 |

| RDSP 150 | RSDP 2 |

| RDSP 210 | RSDP 3 |

| RDSP 360 | RSDP 4 |

| RDSP 720 | RSDP 5 |

| RDS 300 | RSMK 1 |

| RDS 480 | RSMK 2 |

| RDS 900 | RSMK 3 |

| RDS 1800 | RSMK 4 |

| RDS 3600 | RSMK 5 |

a-remeza.ru

Сепаратор топлива и масла. — МегаЛекции

Сепараторы, установленные на морских судах, предназначены для очистки топлива и масла от механических примесей и воды. Отделение механических примесей и воды, как более тяжелых частиц, происходит в центробежных сепараторах под действием центробежных сил, возникающих при вращающемся движении топлива или масла. На морских судах устанавливают центробежные сепараторы тарельчатые (дискового) типа самоочищающиеся или с ручной очисткой. Отделение грязи и механических примесей от топлива называется клариарификацией (осветление), отделение воды - пурификация (очищением).Обводненные и загрязненное топливо очищают, применяя комбинированное очищение. Для этой цели на судах устанавливают два сепараторы, один из которых работает в режиме кларификации, другой - в режиме пурификации. Сепарация масла и сепараторы для него ничем не отличаются от топливных сепараторов и при наличии соединительной системы могут быть взаимозаменяемы. На морских судах устанавливают дисковые сепараторы типа СЦС, «Лаваль», «Титан», «Вестфалия» и других зарубежных фирм. Сборка барабанов на кларификацию и сборка на пурификацию отличаются друг от друга.

а – на кларификацию, б – на пурификацию;

1 – тарелка без отверстия, 2 – грязевое пространство, 3 – тарелка с отверстиями.

Во вращающийся барабан сепаратора, собранный как кларификатор (рис. а), топливо поступает по центральному каналу в нижнюю часть барабана, отбрасывается к стенкам, проходит по зазорам между тарелками и отводится через кларификационные отверстия (на рисунке показано стрелками). Механические примеси и грязь откладываются на стенках барабана и на поверхностях тарелок под действием центробежных сил. Осадок из стенок барабана и с тарелок удаляют вручную при разборке сепаратора. Методом кларификации пользуются при наличии в топливе значительного количества механических примесей и незначительного количества воды. Вода, откидывается вместе с механическими примесями, заполняет все грязевое пространство 2 и образует гидравлический затвор, который перекроет путь поступления топлива между тарелочных зазоров. Топливо, поступающего в барабан непрерывным потоком, начнет выливаться из патрубка переполнения. В этом случае сепаратор останавливают и очищают барабан. При кларификации сепаратор запускают с сухим барабаном, и когда он разовьет необходимые обороты (8-10 тыс. об /мин), постепенно наполняют топливом. Для сепарирования обводненного (до 3% и больше воды) топлива барабан сепаратора собирают, как пурификатор (рис. б). Для этого устанавливают нижнюю тарелку 3 с отверстиями. При работе сепаратора по методу пурификация барабан заполняют теплой водой, температура которой должна быть одинакова с температурой сепарированного топлива. Вода образует водяной затвор, а топливо проходит по отверстиям в тарелках. Вода и механические примеси отделяются от топлива в между тарелочных зазорах и направляются к стенкам барабана. Отделенная вода непрерывно отводится от барабана (на рисунке показано стрелками). Самоочищающиеся сепараторы отличаются от несамоочисних конструкцией барабана, очистка которого происходит без остановки сепаратора.

1 – разгрузочное отверстие; 2 – затворный поршень; 3,6 – водные полости;

4,7,9,10 – отверстия; 5 – сливной клапан; 8 – камера; 11 – канал; 12 – кольцевой паз.

На рисунке показано устройство барабана самоочищающегося сепаратора СЦС-3.

На стенках барабана вырезаны разгрузочные отверстия 1, через которые выбрасывается грязь, отделенная от топлива. Разгрузочные отверстия закрываются замыкающим поршнем 2. правая часть рисунка соответствует положению запирающего поршня при очистке барабана, левая - при сепарации топлива. В момент пуска сепаратора разгрузочные отверстия открыты и поршень находится в нижнем положении. Движением поршня управляет специальная гидравлическая система, рабочей жидкостью в которой есть вода. Когда барабан наберет необходимое число оборотов, воду подают в камеру 8, откуда она через отверстия 7 и 9 идет, соответственно, в полости 6 и 3. С полости 6 вода сливается наружу в отверстие 10. а из полости 3 - по отверстию 4, каналу 11 в теле поршня до кольцевого паза 12 в стенке барабана и канала 5. Подача воды прекращается после заполнения системы полостей и каналов. С полости 6 вытекает часть воды, которая находится между отверстием 10 и стержнем барабана, в то время как из полости 3 вода сливается полностью. В результате действия центробежных сил вода, оставшаяся в полости 6, создает давление на запирающий поршень, который поднимается и перекрывает разгрузочные отверстия. После этого в сепаратор подают топливо и работа по очистке топлива происходит, как описано выше.

Для очистки барабана снова подают воду в камеру 8, из которой по отверстию 7 и восьми отверстиями 9 вода начинает поступать в полости 6 и 3. В полости 3 вода накопляется гораздо быстрее, так как подается через восемь отверстий. Вода, накопившееся в полости 3, опускает поршень. Для очистки сепаратора прекращают подачу топлива в барабан и подают в большом количестве подогретую воду. Накопленная грязь под действием центробежных сил выбрасывается из барабана через разгрузочные отверстия. После остановки сепаратора вода из полости 6 стекает и поршень под действием силы тяжести опускается в нижнее положение.

Сепаратор льяльных вод.

1-корпус сепаратора; 2-пульт управления; 3-выводы датчика контроля содержания нефтепродуктов; 4-предохраиительный клапан; 5-манометр; 6-выводы датчика контроля содержания нефтепродуктов; 7-пневмоавтоматические поршневые клапаны сброса нефтепродуктов в сборный танк; 8-электропневматический клапан возврата льяльной воды при повышение нефтесодержания в ней выше 15 мл/л; 9-подпружинепный клапан слива воды за борт: 10-кран подачи воды для промывки; 11-аварийный датчик сигнализации при повышении нефтесодержания в сливаемой воде выше 15 мл/л; 12-кран слива воды; 13-сбориый танк нефтепродуктов; 14-винтовой насос;

15-запорно-невозвратный клапан выхода чистой воды; 16-соленоидиый клапан защиты винтового насоса; 17-корпус фильтра; 18-кран удаления нефтепродуктов и воздуха;

19-манометр; 20-шкаф аварийной сигнализации; 21-краны слива нефтепродуктов из сепаратора; 22-кран удаления воздуха из сепаратора; 23- контрольная кнопка работы системы автоматики; 24-главный выключатель системы автоматики; 25-запориый клапан между сепаратором и фильтром.

Эксплуатация сепаратора «RWO». Перед вводом в действие сепараторной установки «КМ» необходимо проверить подвод сжатого воздуха и электропитания к системе автоматики. При отсутствии электропитания системы автоматики оба поршневых клапана 7 отвода нефтепродуктов находятся в закрытом положении.

Ввод установки в действие следует производить в ниже указанной последовательности.

1. Открыть клапаны на трубопроводе сжатого воздуха, манометр должен показывать давление от 0,4 до 0,5 МПа.

2. Включить главный выключатель системы автоматики 24, при этом должна загореться зеленая контрольная лампа «Работа» и красная контрольная лампа «Нефть в сборный танк».

3. Полностью открыть подпружиненный сливной клапан 9 на отливном трубопроводе за борт и запорный клапан 25 между сепаратором и фильтром.

4. Группу клапанов перед насосом сепаратора переключить так, чтобы всасывалась чистая забортная вода для промывки сепаратора.

5. Запустить насос 14 сепаратора.

6. Заполнить сепараторную установку чистой забортной водой до появления воды через кран спуска воздуха 18. Из первичной и вторичной камер сепаратора воздух автоматически удаляется через поршневые клапаны 7 в сборный танк 13. После того, как сепаратор будет полностью заполнен водой, погаснут контрольная лампа «Нефть в сборный танк» и загорается зеленая контрольная лампа «Вода за борт». В целях безопасности и исключения попадания нефтепродуктов за борт проверить наполнение сепаратора и наличие в воде нефтепродуктов открытием спускных кранов 21.

7. Произвести проверку функционирования системы автоматики, для чего необходимо нажать контрольную кнопку 23 и удерживать её в течение 10 секунд. После этого должны загореться контрольная лампа «Нефть в сборный танк» и откроются поршневые клапаны.

8. При работающем насосе производить дросселирование подпружиненного сливного клапана 15 до тех пор, пока манометры 5 и 19 не покажут давление около 0,1 МПа.

Группу клапанов на всасывающем трубопроводе переключить так, чтобы приём НВ производился из нужного колодца машинного отделения.

После этого установка «RWO» готова к работе.

В процессе работы сепараторной установки необходимо поддерживать следующие параметры:

- температура подогрева НВ в сепараторе - 60°С;

- давление в корпусе фильтра - 0,1 МПа;

- давление в сепараторе - 0,15... 0,2 МПа;

- давление сжатого воздуха - 0,4.. .0,6 МПа;

- периодически производить удаление нефтепродуктов вручную из колпаков сепаратора и фильтра;

- периодически контролировать работу системы автоматики, путем нажатия контрольной кнопки на щите прибора контроля.

megalektsii.ru

Сепаратор очистки воды

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ С ТЮЛЬСТВУ

Союз Соввтскик

Социалистических

Ресйубаик 1о865831 (61) Дополнительное к авт. свид-ву(22) Заявлено,020100 (21) 2860996/23-26 с присоединением заявки И9(23) ПриоритетОпубликовано 2309.81 Бюллетень Н9 35

Дата опубликования описания 230981 (я)м. кл.

С 02 F 1/48

В 01 D 35/06

Государстоенимй коммтет

ССС P яо делам нзобретения я открмтяй (53) У@К 621.928.8 (088. 8) (72) Авторы изобретения

A.A.Âàâèëîâ и В.A. Вавилов (71) Заявитель (54) СЕПАРАТОР ОЧИСТКИ ВОДЫ

Изобретение относится к устройствам, служащим для очистки от жид-. кйх органических веществ легче воды, и может найти применение для очистки льяльных вод на судах, а также в нефтеперерабатывающей, нефтехимической н других отраслях промышленности

Известен сепаратор очистки воды, который представляет собой корпус в виде вертикального цилиндра с поперечными перегородками и фильтром в виде засыпки иэ материала, обладающего магнитострикционным эффектом (1).

Недостатком известного сепаратора является небольшая эффективность.

Кроме того, он сложен в изготовлении и кмеет большие габаритные размеры.

Цель изобретения — повышение эффективности заботы сепаратора и упрощение его конструкции.

Поставленная цель достигается тем, что перегородки выполнены плоскими, фильтр размещен между ними в виде концентрического слоя,параллельного продольной оси корпуса, а камера отвода выполнена в виде кана ла, параллельного оси корпуса, открытого в корпус и сужающегося в сторону, противоположную корпусу.

Кроме того, корпус сепаратора выполнен в виде горизонтально разме, щенного цилиндра.

На фиг.l изображен сепаратор, общий вкд в раэрезет на фиг.2 — вид сепаратора с торца.

Сепаратор включает корпус 1 в ви де горизонтально расположенного цилиндра с торцевыми крыаками 2 к 3, снабженными ребрами 4 жесткости. Ребра 4 имеют втулки (не показаны) для прохода через нкх наружных связей 5

15 .крепления, зафиксированных гайкамк б, Корпус 1 выполнен секцконнюе иэ токонепрозодящего материала, например капролона..В центре корпуса 1

20 по его продольной оск проходит труба.7, в которой размещена магнитная катушка 8. Наружная поверхность трубы 7 снабжена резиновой рубашкой 9, прикрепленной эпоксидной смолой. Такой же рубашкой 10 снабжена внутренняя поверхность корпуса 1.

В корпусе 1 перпендикулярно его продольной оси установлены перегород-. ки в виде кольцевых дисков ll и 12, 30 выполненных иэ материала, обладаю86583) щего магнитострикционным эффектом например из трансформаторной стали, никеля и др.

Диски 11 уплотнены с двух сторон рубашками 9 и 10 и разделяют внутреннюю полость корпуса 1 на отсеки

13. Диски 12 уплотнены только рубашкой 10 и установлены с зазором

14 по отношению к рубашке 9.

Между дисками 11 и 12 размещены концентрические сетки 15 и 16. Между сетками 15 и 16 имеется засыпка 17, обладающая магнитострикционным эффектом, например дробь из трансформаторной стали, кварцевый песок и др.

В верхней части дисков ll имеются окна 18, размещенные над сетками 16.

В верхней части корпуса 1 имеется камера 19, предназначенная для концентрации и отвода выделившихся иэ жидкости капелек нефтепродуктов.

Она представляет собой выполненный в корпусе 1 и параллельный его продольной оси канал, который сужен в сторону, противоположную корпусу 1 и, например, имеет форму полуэллипса, Камера 19 снабжена каналом 20, посредством которого она сообщена с коллектором 21, размещенным под корпусом 1. В канал 20 вкручена пробка 22, которая имеет осевой канал

23 и перпендикулярный ему канал 24.

Каналы 23 и 24 перекрыты регулировочной пробкой 25, вкрученной в пробку 22.

Крышка 2 в верхней части снабжена входным патрубком 26, который через канал 27 в крышке 2 соединен с ближайшим к нему отсеком 13. Крышка 3 в верхней части снабжена выходным патрубком 28, который через канал 29 в крышке 3 соединен с ближайшим к нему отсеком 13.

Для улучшения отвода капелек нефтепродуктов в коллектор 21 камера 19 может быть разделена поперечными перегородками. В этом случае каждый отсек, образованный этими перегородками, должен быть сообщен с коллектором 21.

Сепаратор работает следующим образом.

Вода, содержащая нефтепродукты, поступает в патрубок 26 и через кольцево проход 27 в отсек 13, проходя через засыпку 17 и сетки 15 и 16.

Одновременно засыпку 17 и диски 11 подвергают воздействию импульсов магнитного поля катушки 8. Катушка

8 от контакторного устройства (не показано), получа@т кратковременные импульсы электротока, после чего переключается на колебательный контур, в котором происходят затухающие колебания до следующего импульса. При этом засыпка 17 и диски 11 и

l2 излучают ультразвуковые колебания. В результате происходит выделе50

Изобретение позволяет повысить эффективность работы сепаратора и ускорить его конструкцию.

Формула изобретения

5 !

О

3S

45 ние капелек нефтепродуктов, которые поднимаются в камеру 19, а поток жидкости переходит через окно 18 в следующий отсек 13, из которого выходит через засыпку 17 и сетки 15 и

16 в кольцевой зазор 14, огибает диск 12, проходит снова через засыпку 17 и сетки 15 и 16 и попадает в следующее отделение 13. Этот процесс повторяется до тех пор, пока вода не пройдет все отсеки 13 и дойдет до кольцевого прохода 29, после чего через патрубок 28 выводится из сепаратора.

Для повышения эффективности выделения нефтепродуктов дополнительно к какому-либо диску 11 и 12, находящемуся в середине сепаратора, подают отрицательный потенциал. В результате происходит движение электронов в стороны через заземленные ребра 4 крьыек 3 и интенсивное выделение капелек нефтепродуктов.

Попавшие в камеру 19 капельки нефтепродуктов концентрируются и уходят через каналы 23 и 24 пробки 22 в коллектор 21. Количество выходящих в коллектор 21 капелек нефтепродуктов регулируется при помощи пробки 25, предназначенной для уменьшения выхода воды вместе с капельками.

Выполнение перегородок плоскими укорачивает траекторию движения выделившихся капелек нефтепродуктов до камеры отвода, делая процесс отвода более быстрым и эффективным.

Выполнение фильтра указанным образом обеспечивает многократное прохождение через него подаваемой в сепаратор жидкости и, следовательно, более эффективную ее очистку.

Отвод капелек нефтепродуктов при предлагаемой конструкции камеры отвода обеспечивается по всему объему сепаратора. При этом суженная форма камеры отвода делает возможным концентрацию капелек нефтепродуктов на одной линии, что обеспечивает более легкий их отвод из сепаратора. Этому же способствует и горизонтальное расположение корпуса сепаратора.

1. Сепаратор очистки воды, включающий корпус с соединенной с ним камерой отвода, внутри которого размещены поперечные перегородки и фильтр, выполненные иэ материала с магнитострикционным эффектом, о т л и ч а— ю шийся тем, что, с целью повышения эффективности его работы и упрощения конструкции, перегородки выполнены плоскими, фильтр, разме865В31

Фив.1 ценный между ними, выполнен в виде концентрического слоя, расположенного параллельно продольной оси корпуса, а камера отвода выполнена в виде канала, параллельного продольной оси корпуса и сужающегося в сторону, противоположную корпусу.

2. Сепаратор по п.1, о т л и ч а ю шийся тем, что корпус выполнен в виде горизонтального цилиндра.

Источники инФормации, принятые во внимание при экспертизе

5 1. Авторское свидетельство СССР по заявке 9 2639542/29-26,20.04.79.

865831

zt Ж

Составитель Л.Вуэмакова

Редактор Г.Каиалап Техред Ж.Кастелевич Корректор Е.Рошко

Закаэ 7981/35 Тираж 1010 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП Патент, r. Ужгород, ул. Проектная, 4

www.findpatent.ru

Сепаратор воды и грязи

Изобретение относится к магнитному сепаратору, выполненному с возможностью сепарации частиц из потока текучей среды, и может быть использовано для сепарации частиц из воды систем центрального отопления. Сепаратор для удаления магнитных и немагнитных загрязняющих частиц, находящихся в суспензии, содержит корпус и камеру сепаратора внутри корпуса, разделяющий элемент, по существу разделяющий камеру сепаратора на первую камеру и вторую камеру, впуск и выпуск в первую камеру, проток, предусмотренный между первой и второй камерами для обеспечения циркуляции потока между первой и второй камерами, направляющее средство для направления только части потока с впуска через вторую камеру и преграждающее средство, предусмотренное во второй камере для замедления потока через вторую камеру. Вторая камера находится в сообщении по текучей среде с впуском и выпуском только через первую камеру. В первой камере предусмотрен магнит. Технический результат - повышение эффективности удаления магнитных и немагнитных загрязняющих частиц из суспензии. 20 з.п. ф-лы, 6 ил.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к сепаратору, выполненному с возможностью сепарации частиц из потока текучей среды и, в частности, но не только, к сепаратору для сепарации частиц из воды системы центрального отопления.

УРОВЕНЬ ТЕХНИКИ

Уже известно использование магнитного сепаратора для выделения магнитных частиц из воды системы центрального отопления, как описано в выданном патенте Великобритании GB2402894. Хорошо понятна проблема, что с течением времени кислород, содержащийся в воде систем домашнего и производственного отопления, вызывает коррозию на внутренних поверхностях труб, радиаторов, теплообменных котлов и т.п. Результатом коррозии является вода системы, несущая железистые частицы, иногда называемые магнетит. Другие немагнитные частицы также переносятся в воде системы. Магнитные и немагнитные частицы, если остаются в воде системы, имеют тенденцию с течением времени скапливаться в виде осадка и уменьшать эффективность системы. Они могут скапливаться в котле, уменьшая таким образом теплопередачу, в нижних углах радиаторов, вызывая создание непрогретых мест, или сказываться в работе трубы, вызывая уменьшение скорости потока воды в системе и повышая потребность в насосе для системы.

Известно добавление ингибиторов для попыток предупредить коррозию, но часто ингибиторы только замедляют или откладывают на время появление коррозионных проблем, нежели их устраняют. Хотя магнитный сепаратор эффективен в удалении магнетита, он только частично успешно удаляет немагнитные частицы. Преимуществом, например, магнитного сепаратора по GB2402894 является то, что поток воды системы через сепаратор совсем не ограничен, и потери в сепараторе являются минимальными. Вихрь создается в сепараторе вокруг магнита с кожухом, при этом магнетит в воде системы притягивается из потока за счет магнитного притяжения.

Однако чтобы эффективно удалять немагнитные частицы, содержащиеся в суспензии, необходимо значительно замедлить скорость потока воды системы. Однако нежелательно замедлять скорость потока, потому что это оказывает губительный эффект на эффективность нагрева системы. Кроме того, нежелательно пропускать воду системы через фильтр, такой как сетка или проволочная ткань, потому что это значительно нарушает поток, сокращает эффективность, фильтр может легко забиваться и требует относительно частой очистки.

Задачей изобретения является создание сепаратора, который выполнен с возможностью сепарации частиц из воды, циркулирующей в закрытой системе, и который значительно смягчает или сокращает эти проблемы.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложен сепаратор, содержащий корпус и камеру сепаратора внутри корпуса, впуск и выпуск в камере сепаратора, разделяющий элемент, по существу разделяющий камеру сепаратора на первую камеру и вторую камеру, проток, предусмотренный между первой и второй камерами для обеспечения циркуляции потока между первой и второй камерами, и преграждающее средство, предусмотренное во второй камере, для замедления потока через вторую камеру.

Предпочтительно, поток в первой камере сепаратора по существу не ограничен, но часть потока проходит во вторую камеру, где он в значительной степени замедляется посредством преграждающего средства, чтобы позволить частицам, переносимым в воде системы, выпадать из суспензии и скапливаться во второй камере.

Корпус может содержать участок корпуса и участок съемной крышки, которая может быть привинчена к участку корпуса, чтобы обеспечить доступ к камере сепаратора для обслуживания и очистки.

Вторая камера может содрежать поддон, имеющий основание и по меньшей мере одну боковую стенку для сбора осадка. Поддон может быть выполнен с возможностью съема для очистки.

Разделяющий элемент может прилегать к поддону и быть съемно соединенным с поддоном, например, посредством байонетного крепления.

Возможность отсоединения разделяющего элемента от верхней части поддона обеспечивает доступ к поддону для очистки.

Магнит может быть предусмотрен в первой камере, при этом и трубчатый стакан может быть предусмотрен вокруг магнита. Магнитные частицы, например магнетит, притягиваются к магниту и удерживаются на наружной стенке трубчатого стакана. При съеме магнита из стакана магнетит выпадает для удаления.

Трубчатый стакан может быть установлен на разделяющем элементе и может продолжаться продольно вдоль центральной оси первой камеры.

Конический дефлектор может быть установлен на верхнем конце первой камеры для ускорения потока в верхней части камеры. Это ускорение потока по существу предотвращает кавитацию на выпуске.

Конический дефлектор может быть установлен на трубчатом стакане. Поддон, разделяющий элемент, трубчатый стакан и по существу конический дефлектор могут быть выполнены с возможностью съема для очистки.

Спускной клапан может быть предусмотрен для спуска воздуха из сепаратора, а также дозирующий наконечник может быть предусмотрен для добавления жидкости в сепаратор. Спускной клапан и дозирующий наконечник могут быть выполнены в отдельном фитинге.

Преграждающее средство может содержать множество штырей. По меньшей мере один из штырей может продолжаться через отверстие в разделяющем элементе в первую камеру. Это замедляет поток непосредственно над разделяющим элементом.

Штыри могут продолжаться перпендикулярно от основания поддона и могут быть цилиндрическими или по существу коническими. По меньшей мере один из штырей может быть обрезан с одной стороны для представления плоской поверхности потоку через впуск. Входной поток может быть касательным для создания вихря в первой камере, при этом плоские поверхности предпочтительно обращены к потоку, чтобы создать торможение и замедлить поток.

Преграждающее средство может также включать множество радиальных стенок, предусмотренных на разделяющем элементе, которые могут продолжаться в первую камеру.

Через разделяющий элемент может быть предусмотрено отверстие в основании по меньшей мере одной из радиальных стенок, причем радиальная стенка направляет поток через отверстие.

Предпочтительно, радиальные стенки способствуют замедлению потока непосредственно над разделяющим элементом и направляют поток во вторую камеру, где находящиеся в суспензии частицы отделяются.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы более четко показать, как оно может быть приведено к результату, посредством примера будет сделана ссылка на сопровождающие чертежи, на которых:

на фиг.1 показан общий вид сепаратора согласно настоящему изобретению;

на фиг.2 показан общий вид в разрезе сепаратора по фиг.1;

на фиг.3 показан общий вид удаляемого элемента для сбора частиц сепаратора по фиг.1;

на фиг.4 показан общий вид собирающего поддона для элемента сбора частиц по фиг.3;

на фиг.5 показан увеличенный вид сепарационного элемента сепаратора по фиг.1; и

на фиг.6 показан вид снизу сепарационного элемента сепаратора по фиг.1, на котором показан поддон, зафиксированный на разделяющем элементе.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как видно, во-первых, на фиг.1 и 2 сепаратор для отделения, например, частиц в суспензии в воде системы центрального отопления обозначен в целом 10. Сепаратор 10 содержит по существу цилиндрический корпус 12 и камеру 14 сепаратора внутри корпуса 12. Впуск 16 и выпуск 18 предусмотрены для потока, циркулирующего через камеру 14 сепаратора. Камера 14 сепаратора разделена на две более маленькие камеры посредством разделяющего элемента 20. Разделяющий элемент 20 представляет собой по существу плоскую круглую пластину. Первая камера 22 предусмотрена над разделяющим элементом 20, а вторая камера 24 предусмотрена под разделяющим элементом 20. Как будет подробно описано ниже, поток способен циркулировать между камерами 22, 24, хотя впуск 16 и выпуск 18 оба открыты в первую камеру 22.

Корпус 12 содержит участок 25 корпуса и участок 26 съемной крышки. Верхний конец участка 25 корпуса выполнен с наружной резьбой 28, при этом участок крышки выполнен в виде навинчиваемого колпачка с взаимодействующей внутренней резьбой 29. Уплотнение 30 предусмотрено в круговой выемке 32 на нижней стороне участка 26 крышки, при этом когда участок 26 крышки полностью привинчен к концу участка 25 корпуса, уплотнение зажимается между концом участка корпуса и круговой выемкой 32, образуя таким образом водонепроницаемое уплотнение.

Как видно, в частности, на фиг.2, отверстие 36 предусмотрено через центр конца участка 26 крышки для приема фитинга 38. Фитинг 38 завинчивают в отверстие 36, и фитинг садится на седло из нержавеющей стали или шайбу 40. Плоские площадки 39 предусмотрены на боковой стороне фитинга 38, обеспечивая его захват посредством гаечного ключа или т.п. для затягивания, замены или обслуживания. Кольцевое уплотнение 41 предусмотрено между фитингом 38 и герметично уплотненным магнитным блоком 98, подробно описанным ниже. Второе кольцевое уплотнение (не показано для ясности) посажено в окружную канавку между концом герметично уплотненного магнита и нижней стороной участка 26 крышки. Фитинг 38 представляет собой комбинированный воздушный спускной клапан и дозирующий наконечник сосуда, как описано в выданном патенте GB2402894, содержание которого полностью включено в настоящее описание ссылкой.

Фитинг 38 имеет продолжающееся через него осевое отверстие 42, которое уплотнено на своем внешнем конце посредством ввинчиваемой пробки 44. Седло 46 клапана предусмотрено частично вдоль осевого отверстия, в котором закреплен по существу сферический клапанный элемент 48. Клапанный элемент 48 поджат посредством пружины 50 до соприкосновения с клапанным седлом.

Когда требуется добавить в качестве ингредиента к сепаратору, например, ингибитор, тогда ввинчиваемая пробка 44 может быть снята, при этом сферический клапанный элемент 48 поджимается до соприкосновения с клапанным седлом 46, посредством этого герметизируя осевое отверстие 42 и предотвращая вытекание текучей среды из сепаратора 10. Дозирующее текучую среду выдачное устройство затем может быть прикреплено к резьбовому осевому отверстию 42 и запрессовано, посредством этого нагнетая текучую среду через осевое отверстие 42 в сепаратор 10 путем подъема сферического клапанного элемента 48 с клапанного седла 46. Как только текучая среда закачана в сепаратор 10, тогда сферический клапанный элемент 48 возвращается к своему исходному положению на клапанном седле 46 и уплотняет осевое отверстие 42. С другой стороны, если требуется спустить воздух из сепаратора 10, тогда завинчиваемая пробка 44 может быть завинчена в фитинг 38, так что выступ конца пробки 44 контактирует со сферическим клапанным элементом 48 и поднимает его с клапанного седла 46 к поджатию пружины 50. Любой воздух, содержащийся в верхней части сепаратора, может затем свободно вытекать через осевое отверстие 42 и мимо пробки 44 в атмосферу. Когда жидкость начинает появляться из осевого отверстия 42, тогда завинченная пробка 44 может быть затянута, чтобы предотвратить дополнительный поток жидкости из сепаратора 10.

Как видно на фиг.3, сепарационный элемент, который установлен внутри камеры 14 сепаратора, в целом обозначен 52. Сепарационный элемент 52 содрежит по существу круглый элемент основания или поддона 54 для улавливания и содержания частиц, выделенных из суспензии, что также видно на фиг.4. Разделяющий элемент 20 находится сверху поддона 54 и выполнен за одно целое с трубчатой колонной или стаканом 56, который содержит один или более магнитов 58, показанных на фиг.2. По существу конический дефлектор 60 расположен на верхнем конце стакана 56 для усиления вихря текучей среды вокруг стакана 56.

Поддон 54 имеет круглое основание 62 и продолжающуюся из него круглую боковую стенку 64. Верхний конец боковой стенки 64 снабжен аксиально продолжающимся периферийным выступом 66. Вырезы 68, двенадцать из которых можно видеть на фиг.4, предусмотрены в выступе 66 на расположенных на расстоянии интервалах в целях расположения, как описано дополнительно ниже. Круглая или цилиндрическая втулка 70 предусмотрена в центре поддона 54, при этом четыре радиальные стенки 72 продолжаются от периферии втулки к внутренней стороне боковой стенки 64. Радиальные стенки 72 по существу разделяют поддон 54 на квадранты. В каждом квадранте предусмотрено множество преграждающих средств или задерживающих элементов, обычно выполненных в форме штырей. Три задерживающих элемента 74 по существу конической формы предусмотрены в каждом квадранте и обрезаны, чтобы представлять по существу плоскую угловую поверхность для перемещения против часовой стрелки вокруг поддона 54, как видно на фиг.4. Задерживающие элементы 74 продолжаются выше высоты выступа 66, и когда сепарационный элемент 52 собран, как показано на фиг.3, задерживающие элементы 74 продолжаются через отверстия 76 в разделяющем элементе 20. Шесть дополнительных более маленьких задерживающих элементов 78 предусмотрены в каждом квадранте и расположены внутри задерживающих элементов 74. Все задерживающие элементы 74, 78 продолжаются по существу перпендикулярно от основания 62 поддона 54. Верхние края радиальных стенок 72 частично обрезаны или выполнены с выемкой, чтобы обеспечить поток через поддон 54 под разделяющим элементом 20.

Дополнительный штырь или втулка 80 предусмотрена внутри круглой втулки 70 в центре поддона 54 и снабжен двумя по существу Г-образной формы пазами 83 на каждой его стороне. Как видно, в частности на фиг.5, пара противолежащих штырей 84 предусмотрены на цилиндрическом выступе 86, который предусмотрен на нижней стороне разделяющего элемента 20, при этом штыри 84 и пазы 82 вместе образуют байонетное соединение для удержания вместе поддона 54 и сепарационного элемента 52. Периферийный выступ 88 предусмотрен вокруг периферии с нижней стороны разделяющего элемента 20 и имеет 12 расположенных на равных расстояния внутренних фланцев или фиксирующих элементов 90 для размещения в вырезах 68 в выступе 66 поддона 52. Центральная втулка 80 в основании поддона 54 установлена для вращения относительно поддона и снабжена пальцевым захватом 92, как видно на фиг.6.

Возвращаясь назад к фиг.3, четыре радиальных фланца 94 предусмотрено на сочленении стакана 56 с разделяющим элементом 20 и сужаются от стакана 56 к наружному краю разделяющего элемента 20. Два из противоположных радиальных фланцев 94 снабжены пазами 96, расположенными в них, которые продолжаются непосредственно через разделяющий элемент 20 к его нижней стороне, как показано на фиг.5. Пазы 96 расположены на сторонах радиальных фланцев 94, которые обращены в направлении движения против часовой стрелки, как указано на фиг.3. Другими словами, пазы 96 обращены в том же самом направлении, что и плоские площадки задерживающих элементов 74.

Как видно в частности, на фиг.2, множество цилиндрических магнитов 58, три из которых показаны, предусмотрено внутри герметично уплотненного блока 98, который посажен с зазором внутри стакана 56. Сепарационный элемент 52 и стакан 56 выполнены из пластмассового материала, который является немагнитным материалом.

Теперь будет описана работа сепаратора 10. Сепаратор выполнен с возможностью использования со всеми системами центрального отопления и может быть установлен в основном контуре в любом месте. Однако для того чтобы достичь лучшей защиты котла, рекомендуется, чтобы сепаратор был установлен после последнего радиатора в контуре, перед котлом. Труба обратного потока к котлу должна быть соединена с впуском 16, при этом выпуск 18 затем соединяют назад к обратной трубе для соединения с котлом. Впуск 16 и выпуск 18 не ограничены, и поэтому поток должен быть минимально ограничен посредством установки сепаратора. Впуск 16 выполнен по существу по касательной к стенке первой камеры 22, непосредственно над разделяющим элементом 20. Выпуск 18 расположен также по касательной на верхнем конце первой камеры 22, сразу ниже положения конического дефлектора 60.

После установки поддон 54 соединяют с сепарационным элементом 52 посредством байонетного соединения 82, 84. Пальцевой захват 92 поворачивают для взаимодействия противоположных штырей 84 с Г-образными пазами 82, чтобы зафиксировать поддон 54 на разделяющем элементе 20 и выполненном за одно целое стакане 56. Герметично уплотненный магнитный узел располагается внутри стакана 56. Традиционно он может перемещаться в трубчатый стакан и из него посредством скольжения. Собранный сепарационный элемент 52 может быть затем опущен в камеру 14 сепаратора, а участок 26 крышки привинчен к концу корпуса 12. Любой воздух в сепараторе 10 может быть удален, используя фитинг 38, как описано ранее.

Поскольку вода системы протекает через впуск 16, вихрь создают в первой камере 22 вокруг магнитов 58, при этом любой магнетит притягивается к внешней стенке стакана 56, где он собирается. Поскольку поток проходит через верхнюю часть разделяющего элемента 20, поток замедляется посредством вершин задерживающих элементов 74 и радиальных фланцев 94. Порция потока направляется также посредством радиальных фланцев вниз, через отверстия или пазы 96 во вторую камеру 24. Поток во второй камере дополнительно замедляется посредством задерживающих элементов 74 и стенок 72, до такой степени, что частицы выпадают из суспензии и собираются в поддоне 54. Скопление частиц имеет тенденцию возникать рядом с задерживающими элементами и стенками, где поток является самым медленным.

Поток способен выходить из второй камеры 24 назад в первую камеру через отверстия 76 и также через отверстия 96. Для очистки впуск 16 и выпуск 18 сепаратора могут быть изолированы, давление внутри корпуса спускают посредством спускного клапана, при этом участок 26 крышки удаляют. Затем может быть удален сепарационный элемент 52. Поворот пальцевого захвата 92 в направлении против часовой стрелки, как указано на фиг.6, высвобождает байонетное крепление, и поддон 54 может быть удален для очистки. Магнитный герметизированный блок 98 может быть удален из трубчатого стакана, как требуется для очистки.

Сепаратор может быть заново укомплектован после очистки, путем повторной сборки, соединения с системой и удаления любого воздуха через спускной клапан. Сепаратор является высокоэффективным в удалении магнитных и немагнитных загрязняющих частиц, находящихся в суспензии и способствует поддержанию оптимальных характеристик нагревательной системы.

1. Сепаратор для удаления магнитных и немагнитных загрязняющих частиц, находящихся в суспензии, содержащий корпус и камеру сепаратора внутри корпуса, разделяющий элемент, по существу разделяющий камеру сепаратора на первую камеру и вторую камеру, впуск и выпуск в первую камеру, проток, предусмотренный между первой и второй камерами для обеспечения циркуляции потока между первой и второй камерами, направляющее средство для направления только части потока с впуска через вторую камеру и преграждающее средство, предусмотренное во второй камере для замедления потока через вторую камеру, причем вторая камера находится в сообщении по текучей среде с впуском и выпуском только через первую камеру, при этом в первой камере предусмотрен магнит.

2. Сепаратор по п. 1, в котором корпус содержит участок корпуса и участок съемной крышки.

3. Сепаратор по п. 2, в котором участок съемной крышки привинчен к участку корпуса.

4. Сепаратор по любому из пп. 1-3, в котором вторая камера содержит поддон, имеющий основание и по меньшей мере одну боковую стенку для сбора осадка.

5. Сепаратор по п. 4, в котором разделяющий элемент прилегает и съемно соединен с поддоном.

6. Сепаратор по п. 5, в котором разделяющий элемент соединен с поддоном посредством байонетного крепления.

7. Сепаратор по п. 1, в котором вокруг магнита предусмотрен трубчатый стакан.

8. Сепаратор по п. 7, в котором трубчатый стакан установлен на разделяющем элементе и продолжается продольно вдоль центральной оси первой камеры.

9. Сепаратор по п. 8, в котором по существу конический дефлектор установлен на верхнем конце первой камеры для ускорения потока в верхней части камеры.

10. Сепаратор по п. 9, в котором конический дефлектор установлен на трубчатом стакане.

11. Сепаратор по п. 10, в котором поддон, разделяющий элемент, трубчатый стакан и по существу конический дефлектор выполнены с возможностью съема для очистки.

12. Сепаратор по п. 1, в котором предусмотрен спускной клапан для спуска воздуха из сепаратора.

13. Сепаратор по п. 12, в котором предусмотрен дозирующий наконечник для добавления жидкости в сепаратор.

14. Сепаратор по п. 13, в котором спускной клапан и дозирующий наконечник выполнены в отдельном фитинге.

15. Сепаратор по п. 4, в котором преграждающее средство содержит множество штырей.

16. Сепаратор по п. 15, в котором по меньшей мере один из штырей продолжается через отверстие в разделяющем элементе в первую камеру.

17. Сепаратор по п. 15, в котором штыри продолжаются перпендикулярно от основания поддона и являются цилиндрическими или по существу коническими.

18. Сепаратор по любому из пп. 15-17, в котором по меньшей мере один из штырей обрезан с одной стороны для представления плоской поверхности потоку через впуск.

19. Сепаратор по п. 1, в котором преграждающее средство содержит множество радиальных стенок.

20. Сепаратор по п. 1, в котором множество радиальных стенок предусмотрено на разделяющем элементе и продолжается в первую камеру.

21. Сепаратор по п. 20, в котором предусмотрено отверстие через разделяющий элемент, в основании по меньшей мере одной из радиальных стенок, причем радиальная стенка направляет поток через отверстие.

www.findpatent.ru