Дистилляция (перегонка) и ректификация в очистке сточных вод. Ректификация воды

Ректификационная колонна

Добрый день. Правильно ли я понял, что ректификационная колонна является альтернативой замораживания/размораживания воды и с ее помощью можно получитьправильную полезную воду?

Спасибо.

Здравствуйте!

Ректификация воды – это прежде всего сложный массообменный процесс глубокой очистки воды от многих примесей (включая тяжёлые изотопы дейтерия, трития и кислорода), который осуществляется в противоточных колонных аппаратах с контактными элементами – насадками или тарелками. В процессе ректификации воды происходит непрерывный обмен между движущимся относительно друг друга молекул жидкой и паровой фазы. При этом жидкая фаза обогащается более высококипящим компонентом, а паровая фаза - более низкокипящим – тяжёлой водой и другими тяжёлыми изотопами трития 3Н и кислорода 18О.

В большинстве случаев ректификацию осуществляют в противоточных колонных аппаратах с различными контактными элементами - насадками или тарелками. Процесс массообмена происходит по всей высоте колонны между стекающей вниз флегмой и поднимающимся вверх паром. Что интенсифицировать процесс массообмена применяют контактные элементы – насадки и тарелки, что позволяет увеличить поверхность массообмена. В случае применения насадки жидкость стекает тонкой пленкой по ее поверхности, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок.

Промышленная технология глубокой очистки воды от дейтерия и трития методом колоночной ректификации была разработана в 2004 году. Полученный продукт называется лёгкой водой.

Лёгкая питьевая вода «Лангвей» производится с различным остаточным содержанием дейтерия (от 125 до 50 ppm). Она фасуется в бутылки ПЭТ емкостью 0,55 л и 1,5 л) и предназначена для питья и приготовления пищи. На основании клинических испытаний, проведенных в Российском Научном Центре восстановительной медицины и урортологии и в Институте красоты, легкая питьевая вода «Лангвей» рекомендована в качестве ежедневного напитка для нормализации углеводного и липидного обмена, артериального давления, коррекции веса, улучшения работы желудочно-кишечного тракта, увеличения скорости водообмена и выведения шлаков и токсинов из организма.

Таблица. Сравнительная характеристика легкой питьевой воды "Лангвей" и минеральных вод известных марок

| Наимено-вание минераль- ной воды | pН | Концентрация основных ионов, мг/л | Концент- рация дейтерия, ppm | |||||||||

| Катионы | Анионы | |||||||||||

| Ca2+ | Mg2+ | Na+ | K+ | Fe2+/3+ | HCO3- | Cl - | F - | SO42- | NO3- | |||

Лангвей | 7,3 | 43 | 13,5 | 2,3 | 4,9 | 0,02 | 201,3 | 4,8 | 0,18 | 4,8 | <0,1 | 50-125 |

| Московия | 7,2 | 77,2 | 24,4 | 6,3 | 10,4 | <0,001 | 378 | 4,7 | 1,2 | 10,1 | 0,1 | 142 |

| Evian | 7,3 | 80 | 24,6 | 5,5 | 1 | 0,005 | 296 | 3 | 0,11 | 11,5 | 4,3 | 148 |

| Perrier | 5,1 | 142 | 3,7 | 15 | 0,66 | 0,015 | 326 | 30,5 | 0,1 | 76 | 27 | 145 |

| VITTEL | 7,2 | 202 | 36 | 3,8 | 2 | 0,006 | 402 | 7,2 | 0,28 | 306 | 6 | 147 |

| VERA | 7,4 | 33,7 | 13,1 | 2,3 | 0,5 | 0,001 | 144 | 2,1 | 0 | 15,3 | 3,2 | 145 |

| VICHY | 6,3 | 108 | 11,4 | 1240 | 70,8 | 0,065 | 3111 | 240 | 8,84 | 173 | 3,6 | 144 |

| Вода высшей категории (СанПиН) | 6,5 - 8,5 | 25 - 80 | 5 - 50 | 20 | 2 -20 | 0,3 | 30 - 400 | 150 | 0,6 - 1,2 | 150 | 5 | Не регламен-тируется |

Подобная технология позволяет произвести очистку природной воды от дейтерия до рекордных величин порядка 1-2 ppm. Это по-настоящему химически чистая лёгкая вода заданного изотопного состава. Кроме того, производительность очистки воды этим методом на порядок величин выше любого другого способа, что, соответственно, снижает ее стоимость. При широкомасштабном производстве лёгкой воды, в будущем она станет доступной любому человеку.

Единственным недостатком лёгкой воды является отсутствие в ней микроэлементов, которые добавляются в неё в виде соответствующих минеральных добавок.

К.х.н. О. В. Мосин

www.o8ode.ru

ректификация

Ректификация — разделение смесей жидкостей, целиком или частично растворенных друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью — флегмой, полученной при частичной конденсации паров.[ ...]

Из ББФ ректификацией на газофракционирующем блоке установки изомеризации выделяют а-бутилены; а-бутиленовую фракцию можно изомеризовать с получением (3-бутилена. К качеству указанных фракций предъявляются жесткие требования по содержанию сернистых соединений. Так, в а-бутиленовой фракции, которая направляется на низкотемпературную изомеризацию с целью получения из нее дополнительного количества р-бутиленов, содержание серы должно быть не более 0,0005% масс. Такая глубина очистки может быть достигнута при использовании регенеративнокаталитических методов щелочной очистки или метода гидроочистки. Последний метод является весьма энергоемким и капиталоемким, особенно для обессеривания сжиженных газов. Поэтому на основе результатов исследования состава сернистых соединений в ББФ и продуктах его фракционирования определены условия по внедрению процесса щелочной сероочистки ББФ с каталитической регенерацией меркаптидсодержащего щелочного раствора окислением кислородом воздуха на гетерогенном фталоцианино-вом катализаторе КС-2Б.[ ...]

Процесс ректификации можно вести в аппаратах периодического и непрерывного действия.[ ...]

Перегонка и ректификация являются одними из наиболее распространенных методов выделения из сточных вод растворенных органических жидкостей. Установки перегонки и ректификации сточных вод, как правило, входят в состав технологических схем основных производств. Выделенные из сточных вод примеси обычно используются на этих же производствах.[ ...]

Непрерывная ректификация отличается от периодической постоянством подачи питающей смеси и отбора продукта, при неизменном его составе, и постоянством температурного и манометрического режима во всех частях аппарата и поступающей в дефлегматор и холодильник воды.[ ...]

Кислая смолка цеха ректификации сырого бензола является побочным продуктом при очистке последнего от непредельных и сернистых соединений и образуется в результате реакций, протекающих при воздействии на него концентрированной серной кислоты.[ ...]

Процесс периодической ректификаций характеризуется тем, что жидкость, подлежащая переработке, загружается в куб отдельными порциями и затем каждая загрузка подвергается обработке до тех пор, пока не будет отогнан из нее легколетучий компонент полностью.[ ...]

За рубежом кубовые остатки ректификации стирола подвергают пиролизу в присутствии водяного пара и водорода с последующим каталитическим дегидрированием газообразных продуктов пиролиза. Гидрогенолизом кубовых остатков получают бензол и толуол. Из кубовых остатков вырабатывают вяжущие материалы для изготовления антикоррозионных красителей, облицовочных плит и других строительных материалов.[ ...]

| Непрерывнодепствующий аппарат дли ректификации уксусной кислоты |  |

Эту сложную смесь веществ разделяют методом ректификации под вакуумом на установках периодического действия в связи с небольшим объемом скипидара-сырца, получаемого в единицу времени. Ректификационная установка (рис. 66) состоит из куба с колонной и вспомогательных аппаратов. В куб емкостью 10 ж3 загружают 7500 л скипидара-сырца. Для нагрева имеется змеевик глухого пара (8 ж2). Пары скипидара проходят по колонне (/3 = 900 мм), которая состоит из 24 тарелок с 35 колпачками. Первая фракция — бензиновая «головка» до удельного веса 0,825 отгоняется при слабом нагреве глухим паром и направляется в сборник рабочего растворителя. Промежуточная скипидарная фракция с удельным весом от 0,826 до 0,847 отгоняется при усиленном обогреве глухим паром и с применением острого пара. Она направляется обратно в сборник скипидара-сырца. После этого при усиленной подаче острого пара в куб отгоняют товарный скипидар с удельным весом от 0,848 до 0,865 Примерная скорость отбора этих фракций: первой— 200—250 л/час, второй— 150—200 л/час и третьей 100—150 л/час — при флегмовом числе 4. Оборот куба от 16 до 21 часа. Обогреваемый пар имеет давление 9—10 атм. Вакуум 600—650 мм рт. ст. Температура в кубе вначале отгонки 150—160°, а в конце 160—170°, в верху колонны соответственно 120 и 150.[ ...]

В ряде производственных процессов (например, при ректификации жидких газов, депарафинизации масел и др.) возникает необходимость в охлаждения воды и продукта до таких низких температур, которые не могут быть получены при описанных выше методах охлаждения воздухом или водой. В таких случаях стараются использовать для охлаждения подземные воды, обладающие в течение круглого года значительно более низкой температурой. Если нельзя использовать подземные воды для такого охлаждения производственной воды, прибегают к специальным холодильным установкам - компрессионным и вакуумным.[ ...]

Очищают технический ацетонитрил путем ректификации на ректификационной колонке длиной 550 мм и внутренним диаметром 20 мм, флегмовое число - 5. Для чего ацетонитрил кипятят с обратным холодильником в присутствии перманганата калия из расчета 1 г перманганата калия на 1 дм3 растворителя. Кипячение проводят до полного перехода перманганата калия в двуокись марганца. Перед ректификацией осадок двуокиси марганца отделяют путем фильтрации через фильтр Шотта № 4. Основную фракцию отбирают при температуре 81,6 °С в пределах колебаний ±1 °С и при атмосферном давлении.[ ...]

Весьма хорошим одорантом является первая фракция при ректификации сульфатного скипидара-сырца.[ ...]

В остальных случаях процесса окисления при температуре до 90°С она является удовлетворительно стойкой.[ ...]

Наиболее реальная возможность утилизации кислой смолки цеха ректификации состоит в передаче ее в шихту коксования, которая осуществляется после нейтрализации смолки и удаления из нее бензольных углеводородов. Эти операции необходимы для снижения коррозии оборудования и из санитарно-гигиенических и противопожарных соображений. Утилизация может выполняться или непосредственной присадкой смолки в шихту, или в смеси с другими отходами в виде водо-масляной эмульсии.[ ...]

На практике встречаются способы перегонки: простая дистилляция, периодическая ректификация в колонных аппаратах и непрерывная ректификация.[ ...]

Особенность процесса такова, что его можно рассматривать не как абсорбцию, а как ректификацию смеси N2 - СО в токе инертного газа - водорода.[ ...]

Как видно из табл. 3.5, наиболее экологически опасными являются производства, связанные с ректификацией углеводородных систем — нефтей и тяжелых нефтяных остатков, очисткой масел с помощью ароматических веществ, получением элементной серы, и объекты очистных сооружений.[ ...]

Коррозионная стойкость материалов в продуктах окисления ароматических углеводородов и ректификации оксидата. Данилов И.Н.В кн.: Разработки в области защиты окружащей среды.[ ...]

Для очистки сточных вод от многих органических соединений можно использовать простую и азеотропную ректификацию. Простую ректификацию проводят в ректификационных колоннах тарельчатого или насадочного типа. Сточная вода в жидкой фазе подается на верхнюю тарелку (или насадку) такой колонны, с которой отводятся пары, являющиеся конечным продуктом (органические примеси воды - бензол, хлорбензол, бутилацетат и др.). Сточная вода с нижней тарелки колонны поступает в парциальный кипятильник, в котором за счет подачи тепла подвергается частичному выкипанию, образуя поток паров, возвращающихся в колонну в качестве парового орошения. Остальная часть очищенной воды отводится в качестве конечного продукта.[ ...]

Процесс производства ацетатных растворителей состоит в этерифи-кации уксусной кислоты с этиловым или бутиловым спиртом с последующей ректификацией полученного эфира.[ ...]

Кроме барды, при переработке патоки образуются обычные сточные воды от уборки помещений и мытья аппаратуры, а также люттерная вода, образующаяся при ректификации спирта. Целевым продуктом предприятий, перерабатывающих патоку, является спирт.[ ...]

Химические методы извлечения растворимых примесей и очистки предполагают применение таких методов, как кристаллизация, электролитическое осаждение и ректификация жидких продуктов. Из них наиболее сложным с точки зрения аппаратурного оформления и энергетических затрат является ректификация.[ ...]

Переработка подсмольной воды состоит главным образом из физических процессов нагревания, испарения, охлаждения, конденсации паров, отстаивания, экстракции, ректификации и т. д. Поэтому для правильного ведения технологического процесса пирогенетической переработки древесины необходимо хорошее знание органической и физической химии, а также химической теплотехники.[ ...]

Для удаления трития из сточных вод и его концентрирования в небольшом объеме наиболее пригодными считают методы, основанные на изотопном разделении. Один из таких методов -ректификация воды, в основе которой лежит неодинаковая летучесть Н20 и НТО вследствие их различных температур кипения. В результате ректификации паровая фаза обогащается более летучей Н2О, а жидкая фаза - менее летучей НТО, что обуславливает концентрирование трития в кубовом остатке ректификационной колонны.[ ...]

В течение последних 25 лет исследователи в области теории ресурсосберегающих технологий работали главным образом над проблемами синтеза оптимальных теплообменных ХТС и систем ректификации многокомпонентных смесей. Наиболее известным методом синтеза оптимальных рекуперативных тепловых систем является термодинамический пинч-метод с использованием составных тепловых кривых.[ ...]

В канифольно - экстракционном производстве вода в основном расходуется на охлаждение продукта в теплообменниках и на выработку острого пара, который используется в процессе экстракции, уваривания канифоли, ректификации скипидара и кубовых остатков. Вода используется также для обеспечения работы вакуум-насосов, для мытья аппаратуры, емкостей и полов.[ ...]

В табл. 2.26 сведены данные по энергетическим потенциалам и тротиловым эквивалентам и радиусам разрушения от технологических блоков установки Г-43-107. Наиболее опасным (по тротиловому эквиваленту) является блок ректификации 2/2.[ ...]

При промышленном производстве отдельных изомеров хлорнитробензолов обычно образуются различные технические смеси. Выделение необходимого изомера требует определенного технологического решения. Обычными методами — кристаллизацией и ректификацией удается в некоторой степени добиться необходимого разделения изомеров, но с недостаточной чистотой последних. Одной из американских фирм запатентован способ рекуперации отдельных изомеров, который позволяет устранить этот недостаток.[ ...]

Метиловый спирт-сырец, получаемый на обесспиртовывающем аппарате, на некоторых заводах перерабатывают на периодически действующих аппаратах с отбором нескольких фракций; ту часть фракций, которая не является товарным продуктом, подвергают вторичной ректификации на непрерывнодействующем и на периодически действующем аппарате.[ ...]

Для получения метилэтилкетона используется фракция масел, отбираемая в пределах температур 75—83°, получаемая при разгонке водного дистиллята и кетоновых масел. Переработка этой фракции на товарный метилэтидкетон состоит в сушке ее хлористым кальцием и ректификации на ПДА.[ ...]

Приведены результаты исследования коррозионной стойкости различных марок углеродистой и легированных сталей титанового сплава,пластмасс, лако!фасочных и эмалевого покрытия, бетона и асбоцемента в условиях процессов окисления ароматических углеводородов и ректификации оксидата. Даны рекомендации по материальному оформлению этих процессов.[ ...]

Сточные воды предприятий, вырабатывающих спирт из картофеля. Сырьем для этих предприятий является картофель, точнее — содержащийся в нем крахмал. Крахмал осахаривается при брожении и превращается в спирт. После окончания процесса брожения спирт-сырец подвергается ректификации и очистке.[ ...]

Организация процесса в аппарате. Почти всегда возможно один и тот же процесс провести разными способами: теплообмен и контакт фаз - в противотоке или прямотоке; гетерогеннокаталитическую реакцию - в неподвижном или движущемся слое катализатора; разделение жидкостей - ректификацией или дистилляцией и т.д. Один из примеров был приведен выше. Переход на цеолитный катализатор гидрокрекинга углеводородов был осуществлен одновременно с новой организацией процесса во взвешенном слое в виде восходящего потока катализатора. Традиционный пример сокращения затрат на работу теплообменника - использование противотока теплоносителей в нем.[ ...]

Сивушные масла состоят в основном из высших спиртов с примесью других веществ — кислот, фенолов, терпенов. Состав различных образцов сивушного масла непостоянен, а зависит от содержания в сусле азотистых веществ и формы, в которой они присутствуют. Сивушные масла получаются при ректификации гидролизного спирта, выход равен 0,3—0,7% от количества спирта. Чаще встречаются в сивушном масле следующие спирты: амиловый, изоамиловый, изобутиловый, пропиловый. Источником спиртов сивушного масла являются аминокислоты, находящиеся в питательной среде или образующиеся при автолизе или гидролизе дрожжевого белка. В процессе азотистого питания дрожжей белки расщепляются до аминокислот; затем в результате гидролитического дезаминирования последних, т. е. отщепления амин-ной группы ЫН2, и декарбоксилирования (отщепление СО2) образуются высшие спирты, входящие в состав сивушного масла.[ ...]

В настоящее время все чаще при прямой перегонке применяют предварительное отбензинивание. Для этого нефть нагревают в теплообменных аппаратах до 200-220°С, испарившуюся часть отделяют в специальной колонне в виде бензиновой фракции (н.к. - 120°С), остаток нагревают в печи и подвергают ректификации по ранее рассмотренной схеме. Это увеличивает выход бензина.[ ...]

Современные коксохимические заводы состоят из ряда цехов, основными из которых являются: углеподготовительный, коксовый, улавливания химических продуктов коксования и очистки коксового газа от сероводорода. На отдельных заводах имеются углеобогатительные фабрики, смолоперерабатывающие цехи и цехи ректификации сырого бензола.[ ...]

В том случае, когда спирт получают из картофеля, остаток, образующийся при дистилляции спирта — барда, — является весьма ценным кормом для скота. Часто в областях, богатых картофелем, строят спиртовые заводы, перерабатывающие картофель, исключительно ради этого ценного корма. Напротив, водный остаток от ректификации сырого спирта — люттерная вода, не нашел себе применения.[ ...]

Загрязненными сточными водами при производстве спирта из картофеля являются: воды от промывки картофеля; головные погоны от пропарки картофеля; промывные и умягчающие воды солодовни; воды после мойки аппаратов и помещений; воды, образующиеся при получении чистой дрожжевой культуры; люттерная вода, образующаяся при ректификации спирта-сырца, а также сравнительно большие количества охлаждающей воды.[ ...]

Количество сточных вод, сбрасываемых в канализацию на стадии синтеза каучука, может быть значительно уменьшено (примерно на 6,5 м /т) за счет их повторного использования после соответствующей обработки для промывки полимеризата. Обработка состоит в очистке сточных вод от органических веществ (этилового спирта) методом ректификации и от минеральных солей путем осаждения в виде гидроокисей и последующего извлечения растворенных солей методом ионного обмена.[ ...]

На разных предприятиях применяются различные метЬды очистки сточных вод. На нефтехимических комбинатах (при производстве синтетического спирта, фенола, ацетона, синтетических жирных кислот, каучука и др.) основными местами образования загрязненных сточных вод являются цехи пиролиза углеводородов, гидратации этилена и ректификации спирта. Сточные воды цеха пиролиза углеводородов содержат этилен, пропилен, бутан, изобутан, бензол, толуол, ксилол, нафталин. В сточных водах цеха гидратации этилена и ректификации спирта присутствуют спирты, ацетальдегид, продукты полимеризации, смола. При применении биологических методов очистки содержание органических веществ (бензола, толуола, ксилола, нафталина и др.) значительно снижается.[ ...]

Использование кислых смолок (гудронов) возможно по нескольким направлениям: в качестве добавок (после нейтрализации) к шихте для коксования (газификации), для производства вяжущих материалов (битумов) разных марок, получения 302 с последующей переработкой его в серную кислоту или другие продукты (см, с. 299—304). Кубовые остатки ректификации сырого бензола могут быть использованы в качестве компонента дорожных гудронов, для получения сажи и стирольно-инденовых смол.[ ...]

Процесс производства кислорода и других продуктов разделения воздуха состоит в компримировании атмосферного воздуха, отделении из него капельной влаги, адсорбции оставшейся воды, двуокиси углерода и ацетилена, а также разделении в ректификационных колоннах на кислород и азот. В некоторых производствах предусмотрено при ректификации выделение и получение редких газов, таких, как аргон, криптоно-ксеноновая смесь, неон.[ ...]

Состав паровой смеси, поступающей с приемной тарелки исчерпывающей колонны в ректификационную, зависит от состава пи-таютпей жижки. При содержании в исходной жижке около 3 — 4% спиртовой фракции, в паровой фазе спиртовой фракции содержится уже около 18—20%. Для дальнейшего укрепления спиртов и исчерпывания из спирта-сырца труднокипящих компонентов паровую смесь подвергают дальнейшей ректификации в ректификационной колонне 13. Так как спирт-сырец для дальнейшей ректификации должен быть разбавлен водой до содержания его в растворе 30%, то наиболее выгодное содержание спиртов в спирте-сырце, получаемом в обесспиртовывающем аппарате, следует считать 60—70%. При указанном содержании спиртов з спирте-сырце содержание в нем кислот составляет не более 0,2%. Стремиться получать спирт-сырец более концентрированным невыгодно, так как при определенном числе тарелок в ректификационной колонне это вызовет увеличение числа флегмы, а следовательно, и увеличение расхода греющего пара и охлаждающей воды. Кроме того, вследствие меньшего перехода воды в спирт-сырец частично понизится концентрация кислот в кислой воде и возрастает расход пара и воды при дальнейшей переработке кислой воды.[ ...]

Возможно извлечение органических веществ и их утилизация, а также деструкция. Ниже мы рассмотрим экстракцию и адсорбцию для очистки стоков от органических веществ. Использование десорбции менее эффективно, так как для образующегося конденсата необходима дополнительная очистка. Однако конденсат представляет собой более концентрированный раствор, и извлечение из него примесей экстракцией или адсорбцией может быть экономичнее. Часто для отделения воды от органических соединений или выделения их из сточных вод применяют ректификацию и азеот-ропную ректификацию. Так, в коксохимической промышленности используют азеотропную ректификацию с бензолом для выделения воды из пиридиновых оснований. При обычной ректификации пиридин перегоняется с водой в виде гидрата [температура кипения 94°С, содержание пиридина 57% (масс.)]. После отстаивания бензол возвращают в цикл.[ ...]

При взаимодействии смолистых продуктов коксового газа с серной кислотой в процессе получения сульфата аммония в качестве отхода образуется кислая смолка. Ее выход зависит от степени очистки газа и содержания смолы в надсмольных водах, подающихся в аммиачные колонны. Кислые смолистые отходы в виде густых темных масс получаются также при очистке сырого бензола или его фракций от сернистых и непредельных углеводородов концентрированной серной кислотой в бензольно-ректификационных отделениях коксохимических и сланцеперерабатывающих производств. При растворении в бензоле отдельных продуктов сульфирования последние выделяются в процессе дальнейшей ректификации в виде кубовых остатков.[ ...]

ru-ecology.info

Получение D и 180 путем ректификации воды

из "Руководство по лабораторной перегонке"

Методы низкотемпературной ректификации (см. разд. 5.3.1) обычно применяют для разделения смесей изотопов Н—О, В— В, —а также изотопов инертных газов — гелия, неона и аргона. [c.222] В настоящее время для промышленного производства тяжелой воды применяют крупномасштабные установки [471. Значительные трудности аппаратурного характера возникают при разделении газовых изотопных смесей. Поэтому лабораторное получение изотопов при температуре кипения жидкого азота и жидкого воздуха пока еще слишком дорого. Однако если ректификационную установку присоединить к промышленной установке для получения кислорода из жидкого воздуха, то концентрирование изотопов Аг, 0 и N может оказаться очень экономичным [48, 491. По-видимому, очень выгодна низкотемпературная ректификация N0 при одновременном получении и 0 [50], а также ректификация СО при концентрировании [511. [c.222] Методом низкотемпературной ректификации в колонне с 130 теоретическими ступенями разделения Клузиус и Мейер [48] ежесуточно обогащали 15 л аргона до концентрации 0,6% Аг (вместо 0,307% в природном аргоне). Для этого применяли наса-дочную колонну высотой 3 м, изготовленную из латунной трубки с внутренним диаметром 12 мм. Насадка состояла из проволочных спиралей размером 2x2 мм, выполненных из нержавеющей стали. На рис. 151 показана схема специально для этой цели изготовленного перегонного куба емкостью 250 мл и конденсатора, охлаждаемого жидким азотом. Бевилогуа с сотр. [164] сообщает о получении изотопов Ке и Не, а также о концентрировании Ne ректификацией при 28 К. [c.222] В полупромышленной колонне диаметром 12 мм и высотой 12 м, заполненной металлическими кольцами диаметром 1,2 мм (рис. 152), Мюленпфордт получал в год 4,5 кг ВРз с 83% В. [c.222] Колонна на йерхнем конце имеет сборник для разделяемого вещества, а на нижнем конце — участок для отбора обогащенного вещества, что обусловлено более низкой летучестью ВРз. Необходимым условием высокой разделяющей способности является равномерная подача жидкости ВРз в верхний конец колонны. Такая подача обеспечивалась специально разработанным дозировочным приспособлением. [c.223] В данном разделе рассмотрен метод получения О и 0 путем ректификации природной воды при атмосферном и пониженном давлениях. [c.224] Водород существует в виде трех изотопов Ш — водород, — дейтерий и радиоактивный Н — тритий. Тритий встречается в природе в ничтожных количествах. [c.224] Наибольший интерес представляют тяжелая вода D2 0( h3 0) и вода h3 0, обогащенная изотопом кислорода. [c.224] Как видно из приведенных данных, разность температур кипения ВаО и НаО составляет 1,42 С, а разности значений плотностей и температур, соответствующих максимумам плотности, очень малы. [c.224] Исходным сырьем для получения тяжелой воды является природная вода, содержащая 0,0146% (ат.) О (1 6850). В дождевой воде концентрация О несколько выше, а именно 0,0200% (ат.) (1 5000) [56]. Поэтому природную воду, подвергаемую ректификации, можно рассматривать как смесь низкокипящего компонента Н О (100°С) и высококипящего компонента 0 0 (101,42 °С). [c.224] Необходимое число теоретических ступеней разделения при оптимальной скорости отбора кубового продукта составляет —700 [58]. Следует иметь в виду, что в данном случае нужным компонентом является высококипящее вещество ОаО, которое при периодической ректификации накапливается в кубе, а при непрерывной перегонке выводится из него. В качестве дистиллята получается вода с концентрацией ОгО менее 0,0146% (ат.). [c.226] Это уравнение соответствует известному уравнению Фенске (1 086) при V = оо. [c.227] Максимальному выходу кубового продукта, определяемому выражением (173), соответствует бесконечное число теоретических ступеней разделения. Поэтому действительное количество отбираемой фракции должно быть несколько меньшим. [c.227] Зависимость необходимого числа теоретических ступеней разделения от концентрации DjO в исходной смеси при в = . [c.228] На рис. 154 приведены в качестве примера зависимости необходимого числа теоретических ступеней разделения от относительного выхода кубового продукта, полученные для процесса обогащения воды стабильным изотопом Ю. [c.228] Другие методы расчета числа теоретических ступеней разделения и удобные номограммы приведены в работах Хубера [61] и Хильтбруннера с сотр. [62]. [c.228] Схема материального баланса двухступенчатой установки Куна дли получения ОаО. [c.229] Высота разделяющей части 530 см (ступень I) и 680 см (ступень 2), ВЭТС = = 1,8 см (ступень 1) и 1,7 см (ступень 2), давление в головке колонны 120 мм рт. ст. (ступень 1) и 60 мм рт. ст. (ступень 2). [c.229]Вернуться к основной статье

chem21.info

Дистилляция (перегонка) и ректификация в очистке сточных вод.

Перегонка и ректификация являются одними из наиболее распространенных методов выделения из сточных вод растворенных органических жидкостей. Установки перегонки и ректификации сточных вод, как правило, входят в состав технологических схем основных производств, Выделенные из сточной воды примеси обычно используются на этих же производствах.

Дистилляция (от лат. distillatio — стекание каплями) перегонка, разделение жидких смесей на отличающиеся по составу фракции. Процесс основан на различии температур кипения компонентов смеси. В зависимости от физических свойств компонентов разделяемых жидких смесей применяют различные способы дистилляции.

Простую перегонку проводят в установке (рис.1) периодического или непрерывного действия путем постепенного испарения сточной воды, находящейся в перегонном кубе. Образующиеся пары конденсируются в конденсаторе-холодильнике, и дистиллят поступает в сборник. Применяют ее для очистки сточных вод от примесей, температура кипения которых значительно ниже температуры кипения воды (ацетон, метиловый спирт и т.п.). Для более полного разделения смесей и получения концентрированного дистиллята перегонку проводят с дефлегмацией (частичная конденсация смесей различных паров и газов с целью обогащения их низкокипящими компонентами). Над перегонным кубом устанавливают трубчатый или змеевиковый дефлегматор, в котором пары более высококипящей воды, частично конденсируются, и она в виде флегмы (влага) сливается в куб, а пары, обогащенные низкокипящим компонентом, направляются в холодильник-конденсатор.

1- дистилляционный куб

2-конденсатор- холодильник

3-сборникРис 1. Простая перегонка

Фракционная дистилляция, называемая также дробной перегонкой (рис 2) - одна из разновидностей простой дистилляции. Применяют для разделения смеси жидкостей на фракции, кипящие в узких интервалах температур. При этом дистилляты разных составов отводят (последовательно во времени) в несколько сборников. В сборник 1 поступает первая по времени порция дистиллята, наиболее богатая низкокипящими компонентами, в сборник 2 — менее богатая, в сборник3— ещё менее богатая и т.д. В каждом из этих дистиллятов (фракциях) преобладает один или несколько компонентов исходной смеси с близкими температурами кипения. Простую дистилляцию для улучшения разделения смесей часто комбинируют с противоточной дефлегмацией(частичная конденсация смесей различных паров и газов с целью обогащения их низкокипящими компонентами) (рис3). При этом образующиеся в кубе 1 пары частично конденсируются в дефлегматоре 2, конденсат (флегма) непрерывно возвращается в куб, а остаток паров после дефлегматора поступает в конденсатор 3, откуда дистиллят стекает в сборник 4. Этим способом достигается большее обогащение дистиллята низкокипящими компонентами, т.к. при частичной конденсации (дефлегмации) паров преимущественно конденсируются высококипящие компоненты.

Равновесная дистилляция (однократное испарение) характеризуется испарением части жидкости и продолжительным контактом паров с неиспарившейся жидкостью до достижения фазового равновесия (рис 4.) Разделяемая смесь проходит по трубам 1, обогреваемым снаружи топочными газами. Образовавшаяся при этом парожидкостная смесь, близкая к равновесному состоянию, поступает в сепаратор 2 для механического отделения жидкости от пара. Пары (П) из сепаратора поступают в конденсатор, откуда дистиллят стекает в приёмник, а оставшаяся в сепараторе жидкость отводится в сборник. В этом процессе соотношение между паром и жидкостью определяется материальным балансом и условиями фазового равновесия. Равновесная дистилляция редко применяется для двухкомпонентных смесей; хорошие результаты получают в основном в случае многокомпонентных смесей, из которых можно получить фракции, сильно различающиеся по составу.

Молекулярная дистилляция основана на разделении жидких смесей свободным их испарением в высоком вакууме 133—13,3 мн/м2 (10-3—10-4мм рт. ст.) при температуре ниже точки их кипения. Процесс проводят при взаимном расположении поверхностей испарения и конденсации на расстоянии, меньшем длины свободного пробега молекул перегоняемого вещества. Благодаря вакууму молекулы пара движутся от испаряющей поверхности к конденсирующей с минимальным числом столкновений. При молекулярной дистилляции изменение состава пара по сравнению с составом жидкости определяется различием скоростей испарения компонентов. Поэтому этим способом можно разделять смеси, компоненты которых обладают одинаковым давлением паров. При данной температуре жидкости и соответствующем ей давлении паров скорость молекулярной дистилляции растёт с понижением давления в аппарате.

Для уменьшения времени диффузии молекул летучего компонента из глубины слоя жидкости к поверхности испарения процесс в современных молекулярных кубах проводят в очень тонких плёнках жидкости, что позволяет, кроме того, уменьшить время нахождения вещества на поверхности испарения и опасность его термического разложения. Для молекулярной дистилляции применяют аппараты с горизонтальными и вертикальными поверхностями испарения, а также получившие наибольшее промышленное применение центробежные аппараты. В последних процесс характеризуется наименьшими толщиной жидкой плёнки (в среднем 0,05 мм) и временем её пребывания на поверхности нагрева (0,03—1,2 сек). В центробежных аппаратах (рис. 5) на испаритель 1, представляющий собой быстровращающийся конус (иногда диск), подаётся разделяемая смесь. Центробежная сила перемещает жидкость от центра к периферии (вверх). Пары перегоняемого вещества собираются на неподвижном конденсаторе 2, расположенном параллельно поверхности испарителя, откуда дистиллят непрерывно отводится. Остаток после перегонки сбрасывается в кольцевой жёлоб 3и выводится из куба. Для увеличения эффекта разделения устанавливают несколько аппаратов последовательно.

Молекулярную дистилляцию применяют для разделения и очистки высокомолекулярных и термически нестойких органических веществ, например для очистки эфиров себациновой, стеариновой, олеиновой и др. кислот, для выделения витаминов из рыбьего жира и различных растительных масел, при производстве медицинских препаратов, вакуумных масел и др.

Ректификация (от позднелатинского rectificatio — выпрямление, исправление) один из способов разделения жидких смесей, основанный на различном распределении компонентов смеси между жидкой и паровой фазами.

При ректификации потоки пара и жидкости, перемещаясь в противоположных направлениях (противотоком), многократно контактируют друг с другом в специальных аппаратах (ректификационных колоннах), причём часть выходящего из аппарата пара (или жидкости) возвращается обратно после конденсации (для пара) или испарения (для жидкости).

Аппаратура для ректификации. Аппараты, служащие для проведения ректификации, — ректификационные колонны — состоят из собственно колонны, где осуществляется противоточное контактирование пара и жидкости, и устройств, в которых происходит испарение жидкости и конденсация пара, — куба и дефлегматора. Колонна представляет собой вертикально стоящий полый цилиндр, внутри которого установлены т. н. тарелки (контактные устройства различной конструкции) или помещен фигурный кусковой материал — насадка. Куб и дефлегматор — это обычно кожухотрубные теплообменники (находят применение также трубчатые печи и роторные испарители).

Назначение тарелок и насадки — развитие межфазной поверхности и улучшение контакта между жидкостью и паром. Тарелки, как правило, снабжаются устройством для перелива жидкости. Конструкции трёх типов переливных тарелок показаны на рис. 1 (а, б, в). В качестве насадки ректификационных колонн обычно используются кольца, наружный диаметр которых равен их высоте. Наиболее распространены кольца Рашига (рис. 2, 1) и их различные модификации (рис. 2, 2—4).

Как в насадочных, так и в тарельчатых колоннах кинетическая энергия пара используется для преодоления гидравлического сопротивления контактных устройств и для создания динамической дисперсной системы пар — жидкость с большой межфазной поверхностью. Существуют также ректификационные колонны с подводом механической энергии, в которых дисперсная система создаётся при вращении ротора, установленного по оси колонны. Роторные аппараты имеют меньший перепад давления по высоте, что особенно важно для вакуумных колонн.

По способу проведения различают непрерывную и периодическую ректификацию. В первом случае разделяемая смесь непрерывно подаётся в ректификационную колонну и из колонны непрерывно отводятся две и большее число фракций, обогащенных одними компонентами и обеднённых другими. Схема потоков типичного аппарата для непрерывной ректификации — полной колонны — показана на рис. 3, а. Полная колонна состоит из 2 секций — укрепляющей (1) и исчерпывающей (2). Исходная смесь (обычно при температуре кипения) подаётся в колонну, где смешивается с т. н. извлечённой жидкостью и стекает по контактным устройствам (тарелкам или насадке) исчерпывающей секции противотоком к поднимающемуся потоку пара. Достигнув низа колонны, жидкостный поток, обогащенный тяжелолетучими компонентами, подаётся в куб колонны (3). Здесь жидкость частично испаряется в результате нагрева подходящим теплоносителем, и пар снова поступает в исчерпывающую секцию. Выходящий из этой секции пар (т. н. отгонный) поступает в укрепляющую секцию. Пройдя её, обогащенный легко-летучими компонентами пар поступает в дефлегматор (4), где обычно полностью конденсируется подходящим хладагентом. Полученная жидкость делится на 2 потока: дистиллят и флегму. Дистиллят является продуктовым потоком, а флегма поступает на орошение укрепляющей секции, по контактным устройствам которой стекает. Часть жидкости выводится из куба колонны в виде т. н. кубового остатка (также продуктовый поток).

Отношение количества флегмы к количеству дистиллята обозначается через R и носит название флегмового числа. Это число — важная характеристика ректификации: чем больше R, тем больше эксплуатационные расходы на проведение процесса. Минимально необходимые расходы тепла и холода, связанные с выполнением какой-либо конкретной задачи разделения, могут быть найдены с использованием понятия минимального флегмового числа, которое находится расчётным путём в предположении, что число контактных устройств, или общая высота насадки, стремится к бесконечности.

Если исходную смесь нужно разделить непрерывным способом на число фракций больше двух, то применяется последовательное, либо параллельно-последовательное соединение колонн.

При периодической ректификации (рис. 3, б) исходная жидкая смесь единовременно загружается в куб колонны, ёмкость которого соответствует желаемой производительности. Пары из куба поступают в колонну и поднимаются к дефлегматору, где происходит их конденсация. В начальный период весь конденсат возвращается в колонну, что отвечает т. н. режиму полного орошения. Затем конденсат делится на флегму и дистиллят. По мере отбора дистиллята (либо при постоянном флегмовом числе, либо с его изменением) из колонны выводятся сначала легколетучие компоненты, затем среднелетучие и т. д. Нужную фракцию (или фракции) отбирают в соответствующий сборник. Операция продолжается до полной переработки первоначально загруженной смеси.

Дата добавления: 2015-07-15; просмотров: 292 | Нарушение авторских прав

Читайте в этой же книге: По-видимому, все эти представления в той или иной мере справедливы и в совокупности помогают глубже понять наблюдаемые закономерности. | Предварительная подготовка воды | Нейтрализация. | Химическое окисление | Процессы обеззараживания воды | Хлорирование | Озонирование | Обратный осмос. | Очистка сточных вод | Водоочистка |mybiblioteka.su - 2015-2018 год. (0.065 сек.)mybiblioteka.su

Ректификация

Метод очистки в отгонных ректификационных колоннах приме’ няется для выделения из сточных вод многих органических примесей (бензола, хлорбензола, бутилацетата и др.).[ ...]

Ректификация в присутствии перегретого водяного пара. Паро> циркуляционный метод обесфеноливания сточных вод. Использование перегретого водяного пара в процессах ректификационной очистки сточных вод в отгонных колоннах объясняется трудностью оборудования колонны кипятильным устройством, позволяющим обеспечить необходимый для процесса восходящий паровой поток.[ ...]

Пароциркуляционный метод очистки (см. гл. 14) заключается в ректификации сточных вод в отгонной (отпарной) колонне с использованием циркулирующего водяного пара и последующей отмывке (абсорбцией) циркулирующего пара с помощью щелочи или других реагентов. Этот метод пригоден, для очистки сточных вод от летучих с водяным паром органических примесей и впервые был применен в США и в Германии (метод Копперса) [79, с. 424]. Пароциркуляционный метод получил широкое распространение во многих странах, в том числе и в СССР, для обесфеноливания сточных вод коксохимических заводов [71, с. 147; 6, с. 7] и предприятий переработки бурых углей [79]. Данный метод может быть использован [71] для очистки сточных вод от производств синтетических фенола и я-крезола, карбоновых кислот, а- и р-нафтолов, фенол-форм альдегидных смол и т. д.[ ...]

Принципиальная схема скруббера для обесфеноливания сточных вод пароциркуляционньш методом [333, с. 52] представлена на рис. 8.3. Сточная вода, нагретая до температуры кипения, подается в верхнюю часть скруббера 2. Скруббер разделен глухой тарелкой 3 на верхнюю 4 и нижнюю 1 секции. Глухая тарелка оборудована патрубком 5 для прохода пара, циркулирующего с помощью вентилятора 6. Верхняя отпарная (отгонная) секция скруббера заполнена деревянной хордовой насадкой, нижняя поглотительная секция — металлической спиральной насадкой [333, с. 51] или кольцами Рашига [410]. Поднимающийся в верхней секции водяной пар орошается стекающей по насадке водой и производит отгонку из воды летучих фенолов. Обесфеноленная вода отводится с глухой тарелки, а циркулирующий пар вентилятором подается в нижнюю, часть поглотительной секции скруббера. Верхний ярус насадки поглотительной части скруббера периодически орошается горячим (102—103 °С) 8—10% раствором едкого натра, нижний ярус — циркулирующим раствором фенолятов натрия, подаваемым насосом 7. Обесфеноленный пар проходит слой насадки для улавливания капель щелочи и вновь поступает в нижнюю часть отпарной верхней секции. Раствор фенолятов натрия из нижней части скруббера непрерывно удаляется на склад. В скруббере поддерживается давление около 103 Па (100 мм рт. ст.).[ ...]

Образующиеся феноляты натрия в водном растворе способны гидролизоваться. С увеличением степени гидролиза возрастает концентрация фенолов в паре. Степень гидролиза фенолятов значительно увеличивается с повышением температуры и уменьшением концентрации фенолятов в растворе и резко снижается с возрастанием избытка свободной щелочи в растворе. Так, при двойном избытке щелочи по отношению к количеству фенола концентрация фенола в паре снижается в 12,5 раза, а при четырехкратном избытке.— в 50 раз.[ ...]

На эффективность процесса абсорбции фенолов из пара оказывает влияние наличие примесей в щелочно-фенолятном растворе. Присутствие аммиака также ухудшает процесс обесфеноливания пара. Свободный сероводород и диоксид углерода взаимодействуют с ЫаОН, вследствие чего содержание свободной щелочи в щелочном растворе уменьшается и ухудшается извлечение фенолов.[ ...]

Данный метод позволяет снижать содержание летучих с водяным паром фенолов в воде до 200 мг./л. Технологические, эксплуатационные и технико-экономические показатели работы пароциркуляционных установок приведены в главе 14.[ ...]

Абсорбцию фенолов из пара предлагалось производить не только щелочью, а различными агентами: углеводородами, каменноугольной смолой и др. [79, с. 426]. Однако практического применения эти агенты не получили.[ ...]

Азеотропная ректификация. При азеотропной ректификации применяется разделяющий компонент, который образует с одним из компонентов сточной воды гетероазеотроп с минимальной температурой кипения. В результате отгоняется более летучая азеотропная смесь, а в кубовом остатке содержится практически чистый второй компонент.[ ...]

Достоинства метода — простота и эффективность, недостаток — большой расход тепла, поэтому данный метод применим для очистки небольших количеств концентрированных сточных вод, загрязненных ценными примесями.[ ...]

Рисунки к данной главе:

Вернуться к оглавлениюru-ecology.info

3.8. Ректификационные установки для очистки сточных вод

Ректификацию как эвапорационный метод применяют для очистки сточных вод коксохимических, химических заводов, заводов синтетического каучука и др.

Сущность процесса ректификации состоит в выделении из смеси двух или нескольких жидкостей с различными температурами кипения одной или нескольких жидкостей в более или менее чистом состоянии. Это достигается многократным тепло - и массообменом между жидкой и паровой фазами; в результате часть легколетучего компонента переходит из жидкой фазы в паровую, а часть менее летучего компонента - из паровой фазы в жидкую.

Азеотропная ректификация основана на свойстве многих химических соединений образовывать азеотропные, нераздельнокипящие смеси с водой.

Процесс ректификации осуществляется в ректификационной установке (рис. 3.27), состоящей из ректификационной колонны 2, дефлегматора 3, холодильника 4, подогревателя исходной смеси 1, сборников дистиллята 5 и кубового остатка 6. Дефлегматор, холодильник и подогреватель представляют собой обычные теплообменники. Основным узлом установки является ректификационная колонна, в которой пар поднимается снизу вверх, а сверху вниз стекает жидкость, подаваемая в верхнюю часть аппарата в виде флегмы. В большинстве случаев конечными продуктами являются дистиллят (сконденсированный в дефлегматоре пар легколетучего компонента, выходящий из верхней части колонны) и кубовый остаток (менее летучий компонент в жидком состоянии, вытекающий из нижней части колонны).

Сточная вода из емкости направляется в колонну, обогреваемую паром, где отгоняется часть воды в виде азеотропной смеси с загрязняющим компонентом. Из нижней части колонны выходит очищенная вода. Пары, выходящие через верх колонны, поступают в конденсатор. Конденсат после дополнительного охлаждения направляется в сепаратор, где разделяется на два слоя — водный и органический. Водный слой из сепаратора сбрасывается в емкость исходной сточной воды, а загрязняющий компонент поступает на дальнейшую переработку или повторное использование.

Процесс ректификации может протекать при атмосферном давлении, а также при давлениях, выше и ниже атмосферного. Под разрежением ректификацию проводят, когда разделению подлежат высококипящие смеси или термолабильные вещества, а также при многократном использовании теплоты. Повышенное давление применяют для разделения смесей, находящихся при более низком давлении в газообразном состоянии.

Ректификационные установки бывают периодического и непрерывного действия.

При использовании ректификационной установки периодического действия смесь заливают в перегонный куб, где поддерживается непрерывное кипение с образованием пара. Пар поступает на укрепление в колонну, орошаемую частью дистиллята (флегмой). Другая часть дистиллята из дефлегматора или концевого холодильника, охлажденная до определенной температуры, через контрольный фонарь поступает в сборник готового продукта. В колоннах периодического действия ректификацию проводят до тех пор, пока жидкость в кубе (остаток) достигнет заданного состава. Затем обогрев куба прекращают, остаток сливают в сборник, а в куб вновь заливают исходную смесь.

Ректификационные установки периодического действия успешно применяют для разделения небольших количеств смесей. Существенным недостатком таких установок является ухудшение качества готового продукта (дистиллята) по мере протекания про-

Цесса, а также потери теплоты при периодической разгрузке и загрузке куба. Этих недостатков лишены ректификационные установки непрерывного действия.

Колонны непрерывного действия состоят из нижней (исчерпывающей) части, в которой происходит удаление легколетучего компонента из стекающей вниз жидкости, и верхней (укрепляющей) части, назначение которой - обогащение поднимающихся вверх паров легколетучим компонентом. Ректификационные установки непрерывного действия отличаются от установок периодического действия тем, что питание колонны исходной смесью определенного состава происходит непрерывно с постоянной скоростью, готовый продукт стабильного качества отводится также непрерывно.

В ректификационной установке непрерывного действия исходную смесь подают на нижнюю тарелку укрепляющей части колонны, которая одновременно является и верхней тарелкой исчерпывающей части колонны. Эта тарелка называется тарелкой питания и характеризуется таким же составом жидкости, как и исходная смесь.

При ректификации смесей, состоящих более чем из двух компонентов, схема установки значительно усложняется. При этом для отделения каждого добавочного компонента в общем случае требуется отдельная колонна с дефлегматором.

Размеры и конструкции перегонного куба, дефлегматора и концевого холодильника зависят от производительности установки, физических свойств разделяемой смеси и режима процесса (периодический или непрерывный).

Степень разделения смесей жидкостей на компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, а также от количества орошающей жидкости (флегмы) и устройства ректификационной колонны.

В промышленности наибольшее распространение получили насадочные (рис. 3.28), тарельчатые с колпачковыми (рис. 3.29), ситчатыми, клапанными, решетчатыми и другими типами тарелок, а также роторно-пленочные ректификационные колонны.

Задачей расчета ректификационных колонн является определение основных размеров колонны (диаметр, высота), характеристик и размеров элементов внутреннего устройства (тарелки, колпачки, насадки и др.), материальных потоков и затрат теплоты.

Основные размеры колонны и элементов внутреннего устройства определяются характером контактных устройств и величиной материальных и тепловых потоков, методика расчета которых не зависит от конструкции колонны и может быть принята единой.

Исходными данными для расчета являются производительность колонны по исходному сырью Ср, концентрация легколетучего компонента в исходной смеси (питании) хр, дистилляте Хр и кубовом остатке Х№, давление в верхней части колонны, температуры исходной смеси, флегмы. Кроме того, для расчета необходимо знать физические свойства компонентов в жидком и парообразном состоянии, а также данные о фазовом равновесии.

В расчете используют уравнения материального и теплового балансов, уравнения рабочей линии процесса и ряд зависимостей, полученных аналитически и эмпирически.

Рис. 3.28. Насадочная колонна.

Материальный баланс ректификационной колонны.

Для расчета числа теоретических ступеней изменения концентраций, необходимых для разделения данной смеси, графическим методом необходимо на диаграмму равновесия х - У нанести рабочие линии верхней и нижней частей колонны.

Уравнения рабочих линий ректификационной колонны получают из уравнений материальных балансов. Для верхней (укрепляющей) части колонны непрерывного действия и для колонны периодического действия материальный баланс по низкокипя-щему компоненту (НК) в соответствии с рис. 3.30 будет:

Т ,

Эти уравнения являются уравнениями рабочих линий.

Количество поднимающегося вверх пара С стабильно по всей высоте колонны. Это количество пара образуется в кубе и поступает в дефлегматор, откуда часть его возвращается в колонну в виде флегмы Ф, а остальное количество отводится в виде дистиллята Р. Таким образом, С = Ф + Р.

В исчерпывающей части колонны количество стекающей жидкости Ь превышает количество флегмы Ф на количество исходной жидкости Р. Если обозначить Р/Р = / то для исчерпывающей части колонны получим:

I = Ф + Р = р(д + /).

Составы поступающего в колонну пара и вытекающей из нее жидкости соответствует составу остатка:

Л) = V = V

Из этого уравнения следует, что на диаграмме х - У рабочая линия нижней части колонны - прямая, пересекающая диагональ в точке с абсциссой ХЖ (х1 = У1 = хЖ). Точка пересечения ее с рабочей линией верхней части колонны определяется совместным решением уравнений (3.7) и (3 8):

Откуда ХР = /х - (/ - 1)хж .

Учитывая, что / = Р/Р, и решая последнее уравнение относительно х, получим х = Хр, т. е. абсцисса точки пересечения рабочих линий В' (см. рис. 3.31) соответствует составу исходной смеси ХР.

По мере приближения рабочей линии к диагонали возрастает флегмовое число Р, Но уменьшается требуемое число теоретических ступеней для получения дистиллята заданного состава ХР. При прохождении рабочей линии через точку В' флегмовое число минимальное РШт. На практике ректификационные колонны работают в интервале Рш;п < Р < да. поэтому важно определить Рш;п.

Минимальное флегмовое число можно определить из соотношения

Реальное флегмовое число Р > РШт, причем отношение Р/РШш = С, называемое коэффициентом избытка флегмы, колеблется на практике в довольно широких пределах (от 1,1 до 10) в зависимости от свойств разделяемой смеси, рабочих параметров и экономических факторов.

Поскольку пределы изменения о достаточно широки, необходимо определить оптимальное флегмовое число и соответствующий коэффициент избытка флегмы.

Приближенно Ропт можно рассчитать следующим образом. По уравнению (3.9) определяют минимальное флегмовое число РП1Щ. Затем, задав несколько значений коэффициента избытка флегмы в пределах примерно 1,1...5,0, графически (рис. 3.32) определяют соответствующие им числа теоретических ступеней.

Для этого при каждом заданном значении флегмового числа строят на диаграмме х - У рабочие линии ректификации, между ними и равновесной линией проводят отрезки, параллельные осям координат (рис. 3.32). Число треугольников, образующихся в результате такого построения в пределах изменения концентраций ХР - ХР, будет соответствовать числу теоретических тарелок N в верхней части колонны, а число треугольников, образующихся в пределах изменения концентраций ХР - ХЖ, - числу теоретических тарелок N в нижней части колонны.

Результаты расчета представляют в виде табл 3.2.

Т'о ^ тттттто ^ О

Гтачипах ^ пскширии ьсличииы дальнейшее уменьшение флегмиьш и чиииА ми-Жет привести к резкому увеличению числа ступеней изменения концентрации. Поэтому по графику надо выбрать оптимальное значение Копт, соответствующее такой точке кривой К = / [К + 1)г ], ниже которой с уменьшением К резко возрастает #т.

Пример 3.8. Какое количество сточной воды Р подается на очистку в ректификационную колонну непрерывного действия диаметром Б = 1000 мм, если из колонны выводится Ж = 3 т/ч очищенной воды, скорость паров низкокипящего компонента (за-

Пример 3.9. В ректификационную колонну непрерывного действия подается для разделения смесь сточной воды с загрязняющим метанолом составом ХР = 40 % масс. метанола. Состав дистиллята ХР = 90 % масс. метанола. Определить состав ХЖ очищенной сточной воды по метанолу, если расходы исходной смеси и очищенной воды соответственно Р = 1000 кг/ч и Ж = 600 кг/ч. Сколько пара поднимается по колонне при флегмовом числе К = 2? Какой диаметр Б имеет ректификационная колонна, если средняя приведенная скорость поднимающихся паров Жо = 1 м/с и плотность паров Ро = 1,7

Кг/м3?

anastasia-myskina.ru

Процесс перегонки жидкостей. Ректификация

Лабораторная работа №2

по курсу «Процессы и аппараты защиты окружающей среды»

для студентов 4 курса направления 280200 – Защита окружающей среды

Тема: «Процесс перегонки жидкостей. Ректификация»

I. Общие сведения

Перегонка — процесс, широко используемый современной промышленностью.

Процесс перегонки применяется для разделения смеси двух или большего числа летучих жидких компонентов. Разделение основано на различной летучести компонентов. Различие в летучести является следствием различной упругости паров компонентов смеси при одной и той же температуре. Чем больше упругость паров компонента, тем более летучим он является и в большем относительном количестве переходит в паровую фазу. При перегонке разделяемые компоненты летучи. Поэтому все они в той или иной мере переходят из жидкой фазы в парообразную. Однако вследствие различной летучести они переходят в паровую фазу в других процентных соотношениях, чем компоненты в жидкой фазе. Поэтому паровая фаза богаче более летучим компонентом, чем жидкая фаза. На этом и основывается разделение смесей при помощи перегонки.

Жидкость, полученная в результате конденсации паров и обогащенная более летучим компонентом, называется дистиллятом, а неиспарившаяся часть жидкости, содержащая больше труднолетучего компонента, - кубовым остатком.

Различают следующие виды перегонки:

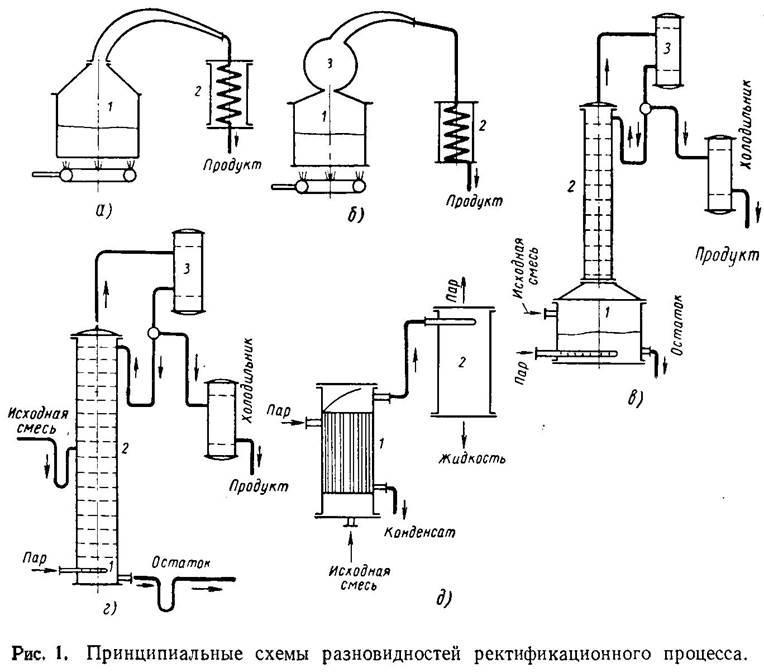

1. Простая перегонка — производится в кубовом аппарате без укрепляющих пары элементов. Образующиеся в кубе 1 пары обогащаются более летучим (нижекипящим) компонентом, отводятся из куба и конденсируются в конденсаторе 2 (рис. 1, а).

Такой кубовый аппарат может быть снабжен дефлегматором 3, т. е. вспомогательным аппаратом, в котором пары, образовавшиеся в кубе, частично конденсируются и возвращаются в куб (рис. 1, б). Процесс дефлегмации способствует увеличению содержания в парах нижекипящего компонента.

В процессе простой перегонки нельзя получить чистые компоненты разделяемой смеси. Этот метод позволяет получить более или менее чистые компоненты только при многократной перегонке. Однако этот процесс длительный и дорогостоящий. Более рационально вопрос решается при помощи сложной перегонки или ректификации.

2. Ректификация может быть проведена периодически (рис. 1, в) или непрерывно (рис. 1, г). В том и другом случае необходимым элементом аппарата является контактная колонна 2 и дефлегматор 3.

|

Процесс ректификации является массообменным процессом, протекающим в колонном контактном аппарате. В этом аппарате происходит двусторонний обмен между противоточно движущимися парами и жидкостью, содержащими разделяемые компоненты.

На рис. 2, кроме того, помещен процесс однократного испарения. Этот своеобразный процесс заключается в том, что сложная смесь, содержащая летучие компоненты, частично превращается в пар без выделения паровой фазы в теплообменнике 1 (рис. 1, д). Затем паро-жидкая эмульсия выбрасывается в испаритель 2, где происходит процесс однократного испарения. В результате происходит выделение паровой фазы, обогащенной нижекипящим компонентом. Этот процесс обычно комбинируется с процессом последующей ректификации.

Процесс однократного испарения получил широкое применение в нефтяной промышленности.

Из всех процессов перегонки в современной промышленности наибольшее значение имеет процесс сложной перегонки или ректификации.

|

Рис. 2. Виды перегонки.

Физико-химические основы расчета

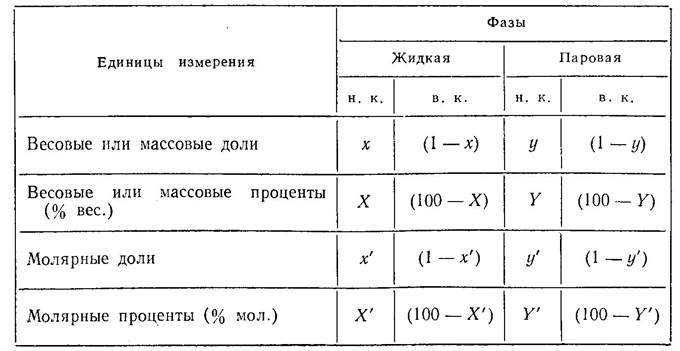

В теории и практике ректификации объектом исследований являются двухфазные системы, состоящие из двух или большего числа компонентов. При определении состава фаз его выражают в весовых процентах, в молекулярных процентах или в молярных долях. Если речь идет о бинарной смеси, содержащей два компонента, то один из них именуется нижекипящим компонентом (н. к.) и является более летучим, другой - вышекипящим компонентом (в. к.) и является менее летучим. Принятые в дальнейшем изложении обозначения состава фаз представлены в табл. 1.

|

Учение о фазовом равновесии

Основой теории и расчета ректификационных аппаратов является учение о фазовом равновесии. В процессе ректификации имеется двухфазная система, состоящая из паровой и жидкой фаз. Рассматриваемые системы могут содержать два и более компонента, разделение которых является целью процесса ректификации.

vunivere.ru