Исчерпывающий рассказ про барботер. Барботаж воды

барботаж

Барботаж воздуха во время облучения увеличивает как начальный выход, так и степень разложения фенола. Это иллюстрируется рис. 26, на котором приведены кривые убыли фенола в 1,5 • 10 3 М растворе, облученном на воздухе и при барботаже воздуха через раствор во время облучения. Видно, что во втором случае для разложения 75% фенола при мощности дозы 2-1015 эв/смг-сек требуется 0,25 Мрад. Для разложения малых количеств фенола (10 4 Ж) даже при высоких мощностях доз требуются незначительные дозы (0,1 Мрад).[ ...]

Барботаж воздуха или горючего газа через слой нефтепродуктов, в данном случае обводненных жидких нефтеотходов, способствует повышению эффективности процессов тепломассообмена.[ ...]

При барботаже ’’первичный” воздух, дробясь на пузырьки, вспенивает топливо. Скорость процессов тепло- и массопе-редачи между жидкой и газообразной фазами прямо пропорциональна поверхности, разделяющей эти фазы. Барботаж газа через жидкость интенсифицирует тепломассообменные процессы путем турбулизации газожидкостной системы, постоянного разрушения и обновления ячеистой пенной структуры, освобождения заключенных в ней газов. В процессе тепломассообмена часть топлива испаряется в виде брызг при разрушении поверхностных слоев пены.[ ...]

При барботаже ’’первичный” воздух, дробясь на пузырьки, вспенивает топливо. Скорость процессов тепло- и массопе-редачи между жидкой и газообразной фазами прямо пропорциональна поверхности, разделяющей эти фазы. Барботаж газа через жидкость интенсифицирует тепломассообменные процессы путем турбулизации газожидкостной системы, постоянного разрушения и обновления ячеистой пенной структуры, освобождения заключенных в ней газов. В процессе тепломассообмена часть топлива испаряется в виде брызг при разрушении поверхностных слоев пены.[ ...]

Глубина барботажа обычно равна 2,0—3,6 м, максимально допустимый слой воды — 4,5 м, расход воздуха — примерно 0,15 м3 на 1 м2 площади резервуара.[ ...]

В условиях барботажа недостаточно высока эффективность использования озона, что не разрешает снизрть высоту колонн ниже 5 м.[ ...]

Однако при барботаже воздуха через слой жидкости, содержащей специфические примеси, наблюдается иная картина. Так, если примеси замедляют сток жидкости с купола пузырька при достижении пленкой малой толщины, последняя практически перестает истончаться (рис. 7,6) и отекание жидкости происходит из ее нижних слоев. В момент разрыва пленка достигает очень малой толщины и "осколки" ее образуют очень мелкие капли.[ ...]

Облучение при барботаже воздуха заметно улучшало картину. В этом случае наблюдался лишь незначительный рост порогового числа в начале облучения, а затем оно начинало уменьшаться более интенсивно, чем в опытах без барботажа. Тем не менее, уменьшение запаха до величины, определяемой ГОСТом, требует все-таки довольно высокой дозы — 1,3 Мрад. Существенно, что резкое ускорение процесса радиационной дезодорации может быть достигнуто уменьшением мощности дозы. Так, при мощности дозы 58 рад/сек и барботаже воздуха, доза, необходимая для удаления запаха, резко снижается и достигает всего 0,25 Мрад. Сильное ускорение процесса при барботаже воздуха указывает на то, что при облучении в системе протекает окисление растворенных органических веществ, дающих запах. Об этом же говорит и снижение величины ХПК. Уменьшение ХПК при облучении, подобно эффекту дезодорации, сильно зависит от мощности дозы и от наличия в облучаемом растворе кислорода. При уменьшении мощности дозы с 360 до 58 рад/сек изменение ХПК ускоряется примерно в 2 раза, а барботаж воздуха во время облучения еще в 2 раза увеличивает скорость изменения ХПК.[ ...]

Интенсивность барботажа газа через жидкость, естественно, является функцией скорости его продувания. Существуют критические значения скорости продувания газа (воздуха) через раствор ПАВ, за пределами которых эффективность пенного концентрирования резко падает. Нижний предел скорости обусловлен тем, что газ, поступающий в раствор, должен обладать напором, достаточным для преодоления сопротивления столба жидкости. При меньшем напоре газа его энергия будет недостаточна для нарушения сплошности жидкости и пузырьки газа образоваться не смогут, следовательно, не будет осуществляться и пенная сепарация растворенных ПАВ. При превышении верхнего предела скорости подачи газа в раствор ПАВ количество пузырьков настолько велико, что они коалесци-руют и образовавшиеся в результате крупные пузыри имеют кинетическую энергию, достаточную, чтобы разрушить ранее образовавшуюся пену. Между предельными критическими значениями скорости подачи газа степень извлечения ПАВ с увеличением интенсивности подачи газа возрастает.[ ...]

Примеры влияния барботажа на скорость обесцвечивания природной воды приведены на рис. 17 и 18. На рис. 17 показан процесс обесцвечивания природной воды Клязьминского водохранилища с исходной цветностью 48 град, на рис. 18 — воды Учинского водохранилища с исходной цветностью 35 град. На этих рисунках верхние сплошные кривые показывают снижение цветности с ростом дозы при облучении без барботажа воздухом, пунктирные — то же при барботаже. Видно, что влияние барботажа усиливается с ростом исходной цветности природной воды. Поэтому оно ярче выражено для воды Клязьминского водохранилища. Следует подчеркнуть, что наибольшее значение имеет барботаж для получения глубокого обесцвечивания.[ ...]

Следует отметить, что барботаж растворов ПАВ воздухом поз-ляет увеличить скорость процесса разрушения.[ ...]

Следует отметить, что барботаж растворов ПАВ воздухом поз-ляет увеличить скорость процесса разрушения.[ ...]

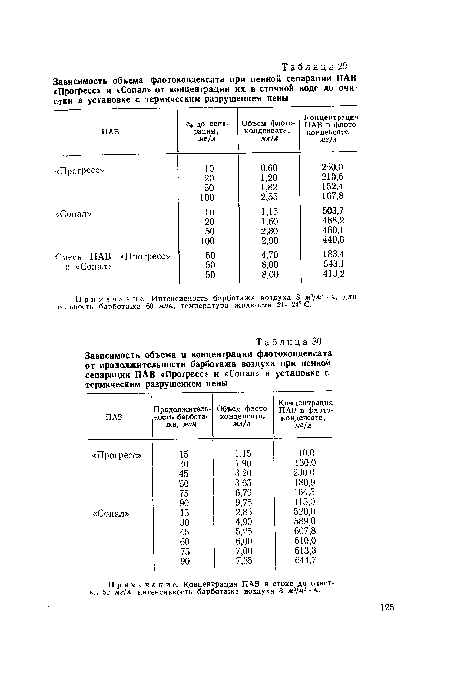

Интенсивность барботажа воздуха 8 ж3/ «3 • ч, длительность барботажа 60 мин, температура жидкости 21—24° С.[ ...]

Продолжительность барботажа воздуха 60 мин, концентрация ПАВ до очистки 50 мг[л, температура 18—23° С.[ ...]

Время насыщения воды воздухом при барботаже достигается за 8 — 10 мин, а при эжекторном насыщении — за 2 — 3 мин [6].[ ...]

Трудности возникают в организации барботажа жидкости с большим количеством взвеси (пиролюзита). Кроме того, этим способом можно добиться удаления из очищаемого газа не более 80% содержащегося в нем S02.[ ...]

Выброс отработанной жидкости из зоны барботажа зависит от подачи исходного раствора и количества ■сжигаемого природного газа в горелке. Если жидкость при барботаже вспенивается, то при выбросе пены в паровое пространство она легко разрушается пеноотбой-никами. Парогазовая смесь из парового пространства по трубе 2 отбирается вентилятором и выбрасывается в атмосферу через дымовую трубу.[ ...]

Оказалось, что окисление при облучении без барботажа протекает при высокой мощности дозы с выходом 4,4 окислительных эквивалентов на 100 эв. Такая величина выхода типична для радиационного окисления радикальными продуктами радиолиза воды. Снижение мощности дозы до 58 рад/сек увеличивает выход до 19 эке/100 эв, а одновременный барботаж воздуха — до 60 — 70 же/100 эв. Такие величины говорят о протекании в облучаемой системе цепных процессов. В настоящее время можно считать установленным, что при радиолизе растворов, содержащих пахнущие вещества, образующиеся в результате гниения водорослей, происходит окисление растворенных веществ. При низких мощностях дозы окисление протекает по цепному механизму, очевидно, с участием растворенного в воде кислорода. Одним из основных продуктов окисления являются органические кислоты.[ ...]

Простейшее взаимодействие жидкости и газа - барботаж последнего через жидкость (рис. 2.81,г,д) и разбрызгивание жидкости в газе (рис. 2.81,е). Интенсивность взаимодействия фаз при барботаже зависит от скорости всплытия пузырей и их размера. Скорость всплытия определена гравитационными силами и потому ограничена. Размер пузырей можно варьировать в ограниченных пределах - в свободном барботажном слое мелкие пузыри сливаются, а крупные - неустойчивы и быстро распадаются. Объемный коэффициент массообмена в свободном барботажном слое, как правило, не превышает величины 0,3 с . Мелкие пузыри, размер которых зависит от выходного отверстия в барботере, удается сохранить в тонком слое жидкости. Это удобно сделать в многослойном реакторе как с переливными устройствами (рис. 2.81,ж), так и с ситчатыми провальными распределителями потока - тарелками (рис. 2.81,з). В реакторе с разбрызгивателем (рис. 2.81,е) мелкие капли более устойчивы в размерах, но скорость их падения определена силами гравитации и захватом потоком газа (особенно для мелких капель). Массообмен между фазами можно интенсифицировать, если жидкость диспергировать специальными форсунками: они значительно развивают поверхность контакта фаз и скорость их движения. Но это же добавляет трудности в последующем сепарировании газа и жидкости.[ ...]

Создание оптимальных гидродинамических условий барботажа предопределяет высокоэффективное протекание массообменных процессов диффузионного растворения кислорода, оказывает решающее влияние на кинетику этого процесса. Основное отличие массового двухфазного потока от элементарного акта барботажа состоит в изменяющемся по объему потока составе водовоздушной смеси, наличии мощной поперечной циркуляции в потоке и отсутствии фиксированной границы раздела фаз. Анализ процесса массопередачи осложнен еще в том, что одна из фаз (газовая) дискретна. Многочисленные попытки совместного аналитического решения уравнений процессов массопередачи и гидродинамики в условиях массового барботажа успеха пока не имели.[ ...]

В установках с пневматической аэрацией осуществляется барботаж воздуха через воду с помощью распределительной системы. В зависимости от способа распределения воздуха в резервуаре аэрирование производится мелкими пузырями (¿=1... 5 мм), средними 10 мм). Размер пузыря пропорционален диаметру отверстий распределительной системы. Мелкие пузыри образуются при использовании фильтросных пластин, пористых трубок, капроновой ткани и т. д.[ ...]

Шахтная установка и система, сочетающая перемешивание с барботажем (рис. 6.3), являются моделями изменения переменной по объему аппарата движущей силы процесса и двух наиболее часто встречающихся типов движения потоков. Между точками 1 и 2 в шахтном аппарате (рис. 6.4) кислород переходит из газовой фазы в жидкую, и в ней потребляется микроорганизмами. Однако между точками 2 и 3 по мере падения давления С снижается, и, хотя происходит потребление и частичная десорбция кислорода, будет существовать обширная область, перенасыщенная кислородом. Для этой системы характерно строгое изменение концентрации кислорода в обеих фазах, так как они движутся в режиме, близком к режиму идеального вытеснения [386].[ ...]

| 30 |  |

Важную роль играет зависимость ¿¿а от энергии и расхода газа. Можно показать, что суммарная энергия барботажа и насыщения пропорциональна скорости перемешивания в третьей степени. Иными словами, скорость перемешивания является гораздо более мощным средством увеличения кьа, чем скорость расхода газа. Для увеличения скорости передачи кислорода достаточно увеличить не только коэффициент массопередачи, но и движущую силу (С —Сь).[ ...]

Допускается увеличение активности на рабочем месте при простых операциях с жидкостями (без упаривания, перегонки, барботажа и др.) в 10 раз и при хранении в 100 раз.[ ...]

Анализ формулы (1.8) показывает, что эффективность флотационного процесса существенно зависит от размера пузырьков газа ав и скорости барботажа [ ...]

Местный нагрев воды достигается подачей острого пара, параметры которого выбирают из расчета образования слоя интенсивного парового барботажа при продолжительности пребывания очищаемой воды в зоне паровой обработки не менее 30 с. Перфорация пароподающей трубы обеспечивает образование пузырьков пара диаметром не более 150 мкм во избежание шума от ’’захлопывания” больших пузырьков. Расход пара незначителен и не превышает 0,2 кг/м3 очищаемой воды.[ ...]

Диаметр отверстия в них для прохода воды равен 10 мм. Суммарная площадь отверстий для разбрызгивания воды должна равняться половине сечения подводящего трубопровода. Вакуумные дегазаторы позволяют значительно интенсифицировать процесс дегазации воды и повысить его эффективность. Различают вакуумные дегазаторы без подогрева и с подогревом воды. Последние применяют в тех случаях, когда необходима глубокая дегазация, а вакуумное устройство не обеспечивает понижения давления до соответствующего точке кипения воды при данной температуре или близкого (рис. 11.9).[ ...]

Барботажные аппараты. Для десорбции летучих примесей мо-уг применяться аппараты со сплошным барботажным слоем жидкости и колонные аппараты с колпачковыми, ситчатыми и провальными тарелками. Достоинством барботажйых аппаратов (особенно со сплошным барботажным слоем жидкости) является возможность очистки сточных вод, содержащих взвешенные вещества.[ ...]

Барботажные аппараты. Для десорбции летучих примесей мо-уг применяться аппараты со сплошным барботажным слоем жидкости и колонные аппараты с колпачковыми, ситчатыми и провальными тарелками. Достоинством барботажйых аппаратов (особенно со сплошным барботажным слоем жидкости) является возможность очистки сточных вод, содержащих взвешенные вещества.[ ...]

Важным этапом в работе озонаторной установки является смешение озоно-воздушной смеси с обрабатываемой водой, которое должно обеспечить быстрое и эффективное использование озона. Для этого в современных установках применяют главным образом принцип барботажа (рис. 188) и смешение в струйных насосах (рис. 189).[ ...]

Наиболее безвредным является сжигание в установках бездымного сжигания обводненных горючих отходов типа «Вихрь». Эти установки предназначены для локального уничтожения горючих отходов, содержащих до 65 % воды. В них использован принцип направленного барботажа с одновременной турбулизацией окислителя в камере горения с использованием энергии испаряемой воды. При сжигании не происходит коксование твердой фазы. Система золоудаления автоматическая — продувкой сжатым воздухом.[ ...]

Скорость процессов тепломассопередачи между жидкой и газообразной фазами пропорциональна площади, разделяющей эти фазы. Барбо-таж газа через маслоотходы является одним из способов развития меж-фазной поверхности в единице объема газожидкостной системы. Барботаж интенсифицирует тепломассообмен путем постоянного разрушения и обновления ячеистой пенной структуры газожидкостной системы, освобождения заключенных в ней газов и паров. Таким образом, в топках турбобарботажного типа функции распыляющего устройства выполняет пенный слой.[ ...]

Продложительность удаления газов определяется главным образом отношением и/«; увеличивают поверхность раздела жидкой и газообразной фаз (5) при и = сопБ1;. Для этого воду дегазируют дождеванием, фонтанированием, пропусканием через градирни, разбрызгиванием в вакууме или барботажем воздуха через слон воды.[ ...]

Органические примеси сточных вод при их аэробной биохимической очистке окисляются активным илом и биопленкой. Активный ил разрушает органические соединения в специальных сооружениях — аэротепках — в условиях аэрации сточной жидкости и ила, находящегося под влиянием барботажа во взвешенном состоянии. Биопленка прикреплена к наполнителю биофильтров и постоянно соприкасается с воздухом и подаваемой сточной водой. В процессе очистки микроорганизмы активного ила и биопленки, контактируя с органическими веществами сточных вод, разрушают их при помощи различных ферментов. Ферменты, участвующие в процессе очистки промышленных сточных вод, еще недостаточно изучены.[ ...]

БАНКА [голл. bank — отмель] — участок морского дна, глубины над которым значительно меньше окружающих. Могут иметь наносное, вулканическое, коралловое, тектоническое и др. происхождения. Б. обычно являются районами интенсивного природопользования (рыболовства). БАРБОТИРОВАНИЕ, барботаж [фр. barbotage перемешивание] — про-давливание газа или пара через слой жидкости; при этом создается большая межфазная поверхность, что способствует тепло- и массообменным процессам, а также химическому взаимодействию газов с жидкостями. Используется для прогрева жидкостей, перемешивания агрессивных жидкостей, для борьбы с эвтрофикацией водоемов.[ ...]

Аналогичный метод испытаний по масляному туману с частицами размером 0,2—0,3 мкм принят в качестве стандартного для контроля фильтров в СССР [2]. Полагают, что более совершенным методом, позволяющим вести быстрое и непрерывное определение, является оценка по аэрозолю, получаемому при барботаже воздуха через раствор гидроокиси кальция, меченного изотопом Са45.[ ...]

Очевидно, для успешного применения этого метода необходим дешевый полимеризующийся агент. Желательно, чтобы полимеризация протекала в присутствии воздуха. Однако этот процесс может быть применен и тогда, когда кислород мешает процессу. В этом случае удаление воздуха может быть осуществлено барботажем сточной воды топочными газами предприятия.[ ...]

При работе кварцевых фильтров с направлением фильтрования снизу вверх рекомендуется трехступенчатая промывка [41]. На первой ступени применяют продувку воздухом интенсивностью 20 л/(м2-с), при этом для предупреждения выноса песка уровень воды в фильтре должен быть ниже кромки водосливов желобов на 20—30 см. Барботаж загрузки воздухом производится в течение 8—10 мин. На втором этапе на промывку подается горячая вода (/ = 60—70 °С) интенсивностью 5—6 л/(м2-с). Промывка горячей водой продолжается в течение 15 мин. Как показывает эксплуатация, одновременное использование в процессе промывки воды и воздуха нежелательно, поскольку повышенная турбулентность промывающего потока способствует уносу песка. На третьем этапе рекомендуется промывка холодной водой интенсивностью 15—16 л/(м2-с) в течение 5—6 мин.[ ...]

На основе рассмотренных в предыдущих главах факторов, влияющих на расход промывной воды, можно определить три группы мероприятий, с помощью которых можно регулировать водопотребление: изменение количества ступеней, последовательности (схемы) и режима промывки. Ниже показано влияние каждой группы мероприятий в отдельности на расход воды на промывку погружным методом без барботажа после конкретных операций гальванообработки деталей на подвесках.[ ...]

При медленном охлаждении отходящих газов, содержащих свободный кислород, возможно заметное окисление НС1. Для подавления этой реакции необходимо быстрое охлаждение (.-¡акалка) отходящих газов. Ее осуществляют вводом в отходящие газы распыленной соляной кислоты различной концентрации (разбавленной или продуктовой) или пропуском отходящих газов через котлы-утилизаторы с охлаждением до 200—250 °С. В некоторых случаях закалку отходящих газов осуществляют путем барботажа их через слой соляной кислоты; при этом температура газов становится близкой к температуре точки росы.[ ...]

В бассейн с аэрацией воды лечебные препараты вносят с помощью аэрогидрогенизаторов, которые обеспечивают быстрое перемешивание воды с раствором. Для этого расчетное количество маточного раствора препарата заливают в бак из нержавеющей стали или пластика вместимостью около 100 л. Из него раствор подают через шланг и перфорированную трубку, уложенную на дно бассейна. Параллельно с ней располагают такую же трубку для подачи воздуха. При внесении раствора проводят барботаж воды воздухом.[ ...]

Опубликованы данные по убыли кислорода и снижению ХПК первичного стока четырех очистных сооружений Калифорнии. К сожалению, ничего не сообщается о составе стоков. Было найдено, что выход убыли кислорода составляет 2,8 молекул/100 эв, даже при введении катализирующих добавок, таких, как Т 03 , Ре2+ + Н202 и Н202. Снижение ХПК измерялось при различных режимах проведения облучения: в отсутствие кислорода (насыщение азотом), при предварительном насыщении воздухом или кислородом и при барботаже воздуха во время облучения. В последнем случае С(—02), рассчитанный по изменению ХПК, равняется 10 эке/100 эв. Анализы по общему углероду показали, что около половины органических соединений разлагается до С02 и воды. Цепные процессы окисления обнаружены не были.[ ...]

Деструктивный метод регенерации адсорбентов целесообразно применять в тех случаях, когда повторное использование ПАВ, выделенных из сточных вод, затруднено. Термическую регенерацию осуществляют смесью продуктов горения газа с водяным паром при 700—800 °С в отсутствие кислорода в течение 10—40 мин. Особенно быстро (за 10—20 мин) регенерация протекает в псевдоожиженном слое регенерируемого адсорбента. Для регенерации порошкообразных углей применяют метод каталитического окисления адсорбированных ПАВ при барботаже кислорода через суспензию активного угля в водном растворе сульфата меди.[ ...]

Радиационное удаление привкусов и запахов дает прекрасные результаты в случае хлорфенольного запаха. Этот запах является одним из наиболее стойких и трудноустранимых. Именно из-за образования хлорфенолов при хлорировании воды, с целью ее дезинфекции, ГОСТ 2874—54 требует чрезвычайно низкой, предельно допустимой концентрации фенола после очистки. Она составляет 0,001 мг/л. При большей концентрации фенола образующийся при хлорировании хлорфенол придает воде неприятный и стойкий запах.[ ...]

Раствор КМПО4 приготовляли на насосной станции первого подъема, находящейся на расстоянии 9 км от блока очистных сооружений. Установка для марганцева-ния воды состоит из двух металлических баков: затворного емкостью 1 м3 и растворного емкостью 3 м3. В залитый водой затворный бак загружается заранее рассчитанное количество КМп04 (кристаллический порошок). Благодаря электроподогреву воды до 40—60° С и бар-ботажу происходит растворение кристаллов КМп04. Концентрированный раствор КМ.ПО4 подается в растворный бак. После тщательного перемешивания при помощи барботажа раствор по специальному трубопроводу поступает в дозируемом количестве в отсеки водоприемного колодца; оттуда насосами первого подъема по специальным водоводам вода подается в смесители, куда поступают коагулянт и хлор. К этому времени вода приобретает буроватую окраску за счет образования гидроокиси железа и гидрата окиси четырехвалентного марганца, хлопья которых затем полностью задерживаются на очистных сооружениях — отстойниках и скорых двухслойных фильтрах. После отстаивания и фильтрования не только снижались привкусы и запахи, но вода освобождалась и от солей железа; если их содержание в исходной воде составляло 1,5—2 мг/л, то в фильтрате концентрация железа равнялась 0,1—0,2 мг/л. При дозе КМп04 в 3 мг/л интенсивность привкусов и запахов воды снижалась до 1 балла.[ ...]

Показанный в реакции (5.1) катализаторный комплекс частично растворен в реакционной смеси и присутствует также в виде отдельной фазы. В ней образуются более сложные комплексы, не активные в реакции алкилирования. При недостаточно интенсивном перемешивании фазы катализаторного комплекса и реакционной смеси могут расслаиваться в реакторе (комплекс почти вдвое тяжелее алкилата), что отрицательно сказывается на процессе - ухудшается растворение активной части комплекса в реакционной смеси, большая часть активного комплекса переходит в неактивный, накапливаются полимерные образования. Поэтому барботаж этилена как способ перемешивания должен быть организован таким образом, чтобы исключить застойные зоны в реакторе и обеспечить хорошее растворение активной части катализатора в реакционной смеси. Для этого был разработан алкилатор, схема которого показана на рис. 5.10, а. В нем газ распределяется по сечению реактора через множество маленьких форсунок. Свежий бензол и катализатор вводят через отдельный штуцер в середину газового потока этилена. Тем самым обеспечивается быстрое диспергирование и контакт реагентов. Рециркулирующие бензол и катал изаторный комплекс вводят по касательной вдоль корпуса (рис. 5.10, б), что способствует размыванию застойных зон у днища реактора. Более чистый алкилат отбирается из верхней части реактора и отстаивается от катализаторного комплекса, который возвращается в реакционную зону.[ ...]

Основу распирометра ОЕ-970 составляет ферментер с объемом пробы 1 л. В качестве индикатора перепада давления, образовавшегося вследствие потребления кислорода при биоокислении, в ферментере и в компенсационном сосуде (сосуд, компенсирующий колебания атмосферного давления) используется электроконтактный жидкостный манометр. Замыкание контактного манометра через блок управления включает двигатель, приводящий в действие плунжер в цилиндре, наполненном водой, которая вытесняет кислород из газовой бюретки в газовую фазу ферментера. Перемещение плунжера с помощью механической связи передается на самописец, осуществляющий регистрацию процесса. Аэрация и перемешивание активного ила производятся барботажем воздуха. Продукты метаболизма удаляются в жидкостнс м скруббере, через который с помощью компрессора циркулирует газовая фаза, содержащаяся в ферментере. Кислород в газовой бюретке возобновляется автоматически.[ ...]

Наиболее распространенными и перспективными реакторами для биологической очистки являются аэротенки и биофильтры ( рис.22.). Конструкция этих аппаратов должна обеспечивать хоропмй контакт активного ила с очищаемой средой, необходимый маосообмев между воздухом и водой для поддержания нужной концентрации кислорода в воде, необходимую продолжительность процесса биологического окисления. Аэротенки представляют собой железобетонные резервуары (длина 30-100 м, ширина 3-10 м, высота 3-5 м), в которых аэробные микроорганизмы, потребляющие примеси , развиваются во воем обьемэ аппарата. В аэротенки непрерывно подается воздух через специальные диспергаторы (дырчатые трубки, форсунки и т.д.). Перемешивание фаз осуществляется за счет барботажа воздуха или механически. Установки биохимической очистки обычно состоят из ряда соединенных между собой аэротевков. Такая система очистки в аэротенках обеспечивает онижение ШК стоков: производства синтетического спирта от 800 до 15 г/м3, производства февола и ацетона - от 450 до 10, синтетического каучука - от 430 до 20, НПЗ-от 600 до 20 г/м3. Окислительная мощность аэротенков составляет 600 - 1000 г/(м3 сут ).[ ...]

ru-ecology.info

Теория барботера для самогонного аппарата и практика изготовления

Самогоноварение уже давно не является незаконным деянием, и многие любители крепкого спиртного усовершенствуют свои приспособления для получения напитка, поэтому вопрос как сделать барботер своими руками является весьма актуальным. В зависимости от рецептуры приготовления, требований к конечному продукту и личных соображений о целесообразности, конструкции самогонных аппаратов могут довольно значительно отличаться друг от друга. Так, например, в некоторых моделях в качестве дополнительного элемента может устанавливаться барботер. Самостоятельное изготовление этой детали не вызывает технологических затруднений, при условии наличия минимальных знаний и базовых навыков по обращению с инструментом. Но для лучшего понимания вопроса как сделать барботер своими руками, его стоит рассмотреть подробнее.

Что такое барботер

Прежде чем перейти к рассмотрению вопроса, как сделать барботер, необходимо определиться с тем, что этот элемент собой представляет и в чём его функциональное предназначение. Итак, чисто технологически барботер — это элемент конструкции самогонного аппарата, изготавливаемый из резервуара и металлической трубки, вставляемой внутрь неё. Применение этого элемента позволяет произвести первоначальное разделение браги на фракции, в результате чего повышаются качественные характеристики получаемого напитка.

Стоит отметить, что для производства самогона по традиционным рецептам (из жидкой браги на основе сахара и дрожжей) присутствие в конструкции самогонного аппарата барботера не требуется. Точнее такой элемент в этом случае не является необходимым, однако его присутствие в конструкции весьма желательно.

Устройство барботера и принцип работы

Барботер для самогонного аппарата — это герметичный резервуар с двумя отверстиями в крыше, необходимыми для установки трубок. Внутрь банки или колбы помещаются две трубки, причём одна из них должна доходить практически до самого дна, а вторая наоборот должна быть короткой и отступать от внутренней плоскости крышки всего на несколько миллиметров. Эти трубки соединяются с одной стороны с перегонным кубом, а с другой с сухопарником.

Принцип работы барботера

Работать система будет следующим образом:

- В перегонном кубе производится нагревание браги, в результате чего она испаряется.

- Спиртосодержащий пар под давлением поступает в барботер и в результате физико-химических реакций внутри резервуара происходит первичное разделение пара на фракции.

- Жидкость скапливается внутри резервуара и в результате, поступающему пару приходится проходить через слой жидкости, в результате чего будет происходить очистка пара от сторонних примесей.

- Далее пар поступает в сухопарник, где он дополнительно разделяется. Тяжёлые фракции оседают внутри, а более лёгкие пары спирта проходят в холодильник со змеевиком, где конденсируется конечный продукт.

Таков общий принцип функционирования системы самогонного аппарата. О том, как сделать барботер пойдёт речь далее.

Изготовление барботера

Как было сказано выше, технологически барботер не является сложным устройством, однако для его изготовления потребуется некоторый навык обращения с инструментом и сами инструменты. Хотя в целом, все работы будут находиться на уровне школьных уроков труда.

Для начала необходимо приготовить необходимые инструменты и материалы. Из инструментов обязательны будут ключи, пассатижи, дрель. Что касается материалов, то потребуется трубка из меди или нержавейки, диаметром около 10 мм и крепёжные штуцеры для фиксации в крышке.

Процесс изготовления будет происходить следующим образом:

- В крышке банки просверливается два отверстия, диаметр которых должен соответствовать используемым для герметизации и соединения элементов штуцеров.

- Внутрь банки или колбы вставляется трубки со штуцерами и фиксируются с помощью гаек. Для полной герметизации элементов необходимо использовать силиконовый герметик или другой уплотнительный материал.

- Первая трубка должна не доходить до дна на несколько миллиметров, а вторая на несколько миллиметров выступать от внутренней плоскости крышки. Это необходимо для обеспечения циркуляции пара внутри системы и, соответственно, её работы.

- После того, как герметик застынет, к крышке можно подсоединять резервуар.

На этом основные работы по изготовлению барботера для самогонного аппарата можно считать завершёнными. Останется только подсоединить устройство к остальной системе.

Стоит отметить одну важную особенность конструкции элемента — при установке вводной трубки (длинной) необходимо сделать это так, чтобы между трубкой и дном образовывался некоторый угол. Дело в том, что из-за того, что расстояние между торцом трубки и дном банки минимальное, в момент первого поступления пара под прямым углом будет возникать гидравлический удар, который отрицательно скажется на герметичности соединений. Если же установить трубку так, чтобы был угол, этого происходить не будет, и процесс будет происходить плавно и равномерно.

Несмотря на то, что барботер не является неотъемлемой частью конструкции самогонного аппарата, то есть функционирование без него возможно, однако его использование несёт ряд преимуществ:

- В барботере производится очистка сырья от вредных примесей.

- Применение элемента позволяет добиться лучших вкусовых качеств.

- Внутри барботера может производиться ароматизирование напитка, для чего внутрь может добавляться специальный состав, или натуральные фрукты.

- Барботер позволяет повысить эффективность функционирования всей системы, благодаря более полному разделению спиртосодержащего пара на составляющие.

- Включение элемента в конструкцию повышает крепость получаемого напитка.

По своей конструкции барботер сходен с сухопарником, однако некоторые отличия есть. Они обусловлены наличием длинной трубки, которая позволяет сформировать слой жидкости, через которую и будет проходить пар. То есть очистка будет происходить на другом уровне и более эффективно. В сухопарнике тяжёлые фракции пара конденсируются и оседают. В барботере происходит то же самое, но на первоначальном этапе. Основная работа начинается, когда жидкость поднимается выше среза трубки. К слову, если в резервуар налить немного воды или ароматизирующей жидкости, то процесс очистки начинается сразу же.

Несмотря на то, что использование барботера влечёт множество преимуществ, можно выделить и некоторые отрицательные стороны. Так, например, производительность такой системы будет несколько ниже, чем у аппарата с одним сухопарником. Снижение скорости получения напитка, является платой за высокую степень очистки. Так что перед тем, как сделать барботер, важно учесть этот момент.

На этом общее рассмотрение конструкционных особенностей барботера и характеристик его применения можно считать завершённым. Решать, устанавливать этот элемент или нет необходимо индивидуально. Но то, что попробовать использовать барботер стоит каждому мастеру приготовления спиртного — это точно.

okopchenii.ru

Способ газонасыщения воды и барботажная установка для его реализации

Изобретение может быть использовано в технике обработки воды окислением, например, с помощью озонирования, для обеззараживания, осветления и дезодорирования питьевой воды в системах водоснабжения городов и других населенных пунктов. Барботажная установка содержит компрессор, к выходу которого подключен вход блока генерации озона, к выходу которого подключен, по крайней мере, один размещенный в нижней части контактного бассейна диспергатор, через сквозные поры которого воздух поступает в водный массив. У поверхности диспергатора в нижней части контактного бассейна размещена вихревая форсунка, подключенная к насосу. Ось форсунки ориентирована по центру диспергатора нормально к его поверхности, либо отклонена от центра диспергатора и/или от нормали к его поверхности. Кроме того, форсунка выполнена с возможностью ее регулировки по высоте над поверхностью диспергатора и введена регулировка производительности насоса в соответствии с расходом барботируемого газа. Технический результат состоит в повышении экологичности, надежности установки, а также снижении ее энергоемкости, стоимости и габаритов. 2 н. и 10 з.п. ф-лы, 7 ил.

Предложенный способ и установка относятся к технике обработки воды окислением, например, с помощью озонирования. Они могут быть использованы, в частности, для обеззараживания, осветления и дезодорирования питьевой воды в системах водоснабжения городов и других населенных пунктов.

Известен аналог предложенного - способ озонирования воды [1] (RU 2114790 С1, С02F 1/78, 10.07.1998), при котором растворяемый газ барботируют в водном массиве контактного бассейна с использованием, по крайней мере, одного диспергатора, размещенного в нижней части контактного бассейна, что совпадает с существенными признаками предлагаемого способа.

Кроме того, в известном способе осуществляют разложение избыточного озона.

Установка, реализующая указанный способ [1], содержит компрессор, к выходу которого подключен вход блока генерации озона, к выходу которого подключен, по крайней мере, один диспергатор, размещенный в нижней части контактного бассейна, что совпадает с существенными признаками предлагаемой установки. Кроме того, известная установка содержит систему разложения избыточного озона.

Недостаток аналога [1] состоит в его повышенной энергоемкости, обусловленной, во-первых, необходимостью производства повышенного количества озона вследствие неоптимального его использования в процессе обработки воды и, во-вторых, последующим расходом энергии на разложение избыточного озона.

Известен также другой аналог предложенного - способ, реализованный в аэрирующем устройстве [2] (RU 2134662 С1, С02F 3/20, 08.09.1998), при котором растворяемый газ барботируют в водном массиве контактного бассейна с использованием, по крайней мере, одного диспергатора, размещенного в нижней части контактного бассейна, что совпадает с существенными признаками предлагаемого способа. Кроме того, в известном способе производят дозировку подаваемого газа с помощью дросселей.

Известное аэрирующее устройство [2] содержит компрессор, к выходу которого подключена система подачи воздуха, к выходу которой подключен воздуховод и воздухоразводящие трубы с подключенными к ним диспергаторами, размещенными в нижней части контактного бассейна, что совпадает с существенными признаками предлагаемой установки. Кроме того, в известном устройстве диспергатор имеет кольцеобразную форму, а дроссель имеет кольцеобразную форму с суммарным проходным сечением заданной величины.

Недостаток указанных технических решений при их применении для диспергирования как воздуха, так и озоновоздушной смеси в водном массиве, состоит в снижении эффективности процессов растворения газа из-за снижения степени диспергирования с использованием диспергаторов традиционного типа. В частности, с применением в известных устройствах диспергаторов из полиэтилена (или нержавстали) - материалов, имеющих плохую смачиваемость, при диспергировании воздуха, как показали проведенные исследования, образуются пузыри повышенного диаметра, которые быстрее всплывают, и время взаимодействия кислорода с водной средой оказывается недостаточным. Кроме того, неравномерность параметров перфорации диспергаторов по их площади, а также их отличие друг от друга создает неравномерность распределения размеров формируемых пузырьков газа, что также снижает эффективность процесса газонасыщения.

Наиболее близким к предлагаемому техническому решению является способ, реализованный в системе аэрации природных и сточных вод [3] (RU N 216706, Int. Cl. C02F 3/20, 31.10.2000 г.), принятый в качестве прототипа, при котором растворяемый газ барботируют в водном массиве контактного бассейна с использованием, по крайней мере, одного диспергатора, размещенного в нижней части контактного бассейна, что совпадает с существенными признаками предлагаемого способа.

Системе аэрации природных и сточных вод [3] содержит компрессор, к выходу которого подключена система подготовки воздуха, соединенная с входом блока генерации газовой смеси, к выходу которого подключены диспергаторы, размещенные в нижней части контактного бассейна, что совпадает с существенными признаками предлагаемой установки.

При этом диспергирующий элемент в прототипе выполнен многослойным с размером пор, уменьшающимся к наружной поверхности мембраны, контактирующей с водой. Материал поверхности мембраны выбран гидрофобным - полиэтилен или нержавеющая сталь.

Работа прототипа - способа и реализующей его установки - основана на том, что очищаемая вода подвергается газонасыщению путем барботирования воздуха (при аэрировании) или озоновоздушной смеси (при озонировании) через водный массив контактного бассейна. При этом воздух (например, для случая озонирования), нагнетаемый компрессором, поступает в блок генерации озона, где формируется озоновоздушная смесь. Далее озонсодержащий (или кислородсодержащий, т.е. воздух) газ через газоразводящие трубы подается на размещенные в нижней части контактного бассейна диспергаторы.

При этом высокая производительность установки требует повышения размеров пор диспергатора, а снижение проскока озона - их уменьшения. Каждая из ситуаций имеет свои недостатки. Действительно, крупные поры формируют большие пузыри, которые имеют повышенную скорость всплытия и пониженное время массообмена с жидкой средой. Это снижает эффективность системы газонасыщения, приводит к необходимости увеличивать расход энергии, газа для обеспечения заданных режимов проводимых процессов (достаточно высокой концентрации озона в воде и достаточно низкой концентрации - в отработанной газовой смеси), повышает стоимость процесса газонасыщения, повышает габариты реакторных установок. Кроме того, как уже отмечалось, при работе озонаторной установки контролируется концентрация озона в отработанной газовой смеси, т.к. увеличение «проскока» озона снижает экологические характеристики установки. Нарушение экологических норм в технологическом процессе озонирования приводит к дальнейшему повышению энергозатрат, связанному с затратами на производство избыточного озона и его последующую деструкцию. При этом, очевидно, снижается и надежность оборудования, вместе с тем повышается его стоимость.

Уменьшение размеров пор мембраны диспергатора приводит к более высоким потерям давления на ней (из-за повышения переходного затухания и давления Лапласа), что увеличивает затраты энергии на барботирование. Вместе с этим происходит более быстрое засорение мембраны как частицами пыли и окалины, поступающими с нагнетаемым в диспергатор газом, так и осадком, выпадающим из воды, особенно в периоды перерывов в подаче газа (процесс заиливания). Это также приводит к вышеотмеченным недостаткам известного способа и реализующего его устройства.

Итак, недостаток прототипа [3] - способа и реализующей его установки состоит в ухудшении следующих характеристик:

- энергоемкости

- экологичности

- надежности

- стоимости

- эффективности массообмена жидкости и газа

- габаритов

- переходного затухания; затрат энергии; стойкости к заиливанию; эффективности массообмена жидкости и газа.

Соответственно требуемый при реализации способа и установки технический результат состоит в улучшении вышеуказанных характеристик.

Список чертежей.

Фиг.1. Структурная схема предлагаемой установки (по п.6 формулы).

Фиг.2 Размещение форсунки над диспергатором (вид сверху) (по п.6, 7 формулы).

Фиг.3. Размещение форсунки над системой диспергаторов (вид сбоку) (по п.11 формулы).

Фиг.4. Размещение форсунки над системой диспергаторов (вид сверху). Тангенциальная компонента скорости струй форсунки у поверхности системы диспергаторов (по п.11 формулы).

Фиг.5. Размещение форсунки над системой диспергаторов (вид сверху). Продольно-поперечные компоненты скорости струй форсунки у поверхности системы диспергаторов.

Фиг.6. Размещение форсунки над диспергатором (вид сбоку) с отклонением оси вихревой струи от нормали к поверхности диспергатора (по п.8 формулы).

Фиг.7. Ориентация сквозных пор у поверхности диспергатора (вид сбоку) (по п.12 формулы).

На фиг.1-7 использованы следующие условные обозначения составных элементов: 1 - компрессор; 2 - озонатор; 3 - водный бассейн; 4 - диспергатор; 5 - форсунка; 6 - насос; 7 - струи форсунки; 8 - ось струи форсунки; 9 - сквозная пора диспергатора, 10 - ось сквозной поры диспергатора.

На фиг.1 представлена схема предлагаемой установки по п.6 формулы.

На фиг.2 представлено размещение форсунки над диспергатором (вид сверху), где показано, что форсунка размещена соосно над поверхностью диспергатора и отображена тангенциальная компонента струй форсунки у поверхности диспергатора.

На фиг.3 представлена схема размещения форсунки над поверхностью системы диспергаторов (вид сбоку) по п.11 формулы.

На фиг.4 представлена схема размещения форсунки над системой диспергаторов (вид сверху) по п.11 формулы.

На фиг.5 представлена схема размещения форсунки над системой диспергаторов (вид сверху) и отображена продольно-поперечная компонента скорости струй форсунки у поверхности системы диспергаторов.

На фиг.6 представлена схема размещения форсунки над диспергатором (вид сверху) с отклонением оси форсунки от нормали к поверхности диспергатора.

На фиг.7 представлена ориентация оси сквозной поры, где показано, что ее ось отклонена от нормали к поверхности диспергатора и наклонена встречно тангенциальной скорости вихревой струи у поверхности диспергатора.

Недостатки прототипа - способа и реализующей его установки - устраняются в предлагаемом техническом решении - способе газонасыщения воды, при котором растворяемый газ барботируют в водном массиве контактного бассейна с использованием, по крайней мере, одного диспергатора, размещенного в нижней части контактного бассейна, что совпадает с существенными признаками прототипа, при этом слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение по касательной к поверхности диспергатора.

Кроме того, слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение с помощью, по крайней мере, одной вихревой струи, ось вращения которой ориентирована по центру диспергатора нормально к его поверхности.

Кроме того, слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение с помощью, по крайней мере, одной вихревой струи, ось вращения которой отклонена от центра диспергатора и от нормали к его поверхности.

Кроме того, в газе, поступающем, по крайней мере, на один диспергатор, возбуждают звуковые колебания.

Кроме того, по крайней мере, в одной вихревой струе воды возбуждают звуковые колебания.

Барботажная установка, реализующая предлагаемый способ, представлена на схеме фиг.1 и содержит компрессор, к выходу которого подключен вход блока генерации озона, к выходу которого подключен, по крайней мере, один размещенный в нижней части контактного бассейна диспергатор, через сквозные поры которого воздух поступает в водный массив, что совпадает с существенными признаками прототипа.

При этом над поверхностью диспергатора размещена вихревая форсунка, подключенная к насосу.

Кроме того, ось форсунки ориентирована по центру диспергатора нормально к его поверхности.

Кроме того, ось форсунки отклонена от центра диспергатора и от нормали к его поверхности.

Кроме того, форсунка выполнена с возможностью ее регулировки по высоте над поверхностью диспергатора.

Кроме того, введена регулировка производительности насоса в соответствии с расходом барботируемого газа.

Кроме того, диспергаторы размещены по периметру круга, над плоскостью которого аксиально размещена форсунка.

Кроме того, оси сквозных пор у поверхности диспергатора выполнены с отклонением от нормали к поверхности диспергатора и с наклоном, встречным тангенциальной скорости вихревой струи у поверхности диспергатора.

Итак, рассмотрим предлагаемый способ и работу реализующей его установки, выполненной по схеме фиг.1, например, в режиме озонирования.

Существо предлагаемого способа состоит в обеспечении принудительного отрыва пузырей от поверхности мембраны на более раннем этапе их естественного формирования. Соответственно размер пузырей уменьшается. Это объясняется следующим образом. Форма пузырька, надуваемого через сквозную пору диспергатора, проходит ряд стадий до его отрыва от поры:

1) купол, радиус от бесконечного до равного радиусу поры;

2) полусфера, диаметр равен диаметру поры;

3) шаровой сегмент, больший полусферы, основанием которого является граница поры;

4) Шаровой сегмент, связанный с границей поры шейкой, диаметр в узкой части которой меньше диаметра поры.

Отрыв пузырька происходит, когда сила Архимеда превысит действие сил поверхностного натяжения оболочки пузырька. Прочность оболочки пузырька на отрыв от поверхности диспергатора пропорциональна периметру сечения отрыва, т.е. минимальна в месте шейки, где периметр поперечного сечения пузырька минимален.

При боковом смещении пузырька под действием движения слоя воды, касательного к поверхности диспергатора, происходит уменьшение периметра поперечного сечения шейки у основания пузырька (по периметру его сцепления с границей поры диспергатора).

Соответственно величина поверхностных сил, удерживающих пузырек у поверхности мембраны, уменьшается. Следовательно, отрыв пузырька произойдет при меньшей силе Архимеда, т.е. меньшем размере пузыря.

Движение слоя воды у поверхности обеспечивают с помощью центральной вихревой струи, направленной по нормали к поверхности диспергатора. Это приводит к завихрению воды над диспергатором и появлению тангенциальной составляющей скорости гидродинамического потока у поверхности диспергатора. В результате формируется центробежное гидродинамическое течение, отбрасывающее пузырьки от центра диспергатора на периферию и за пределы его диаметра. При этом наряду с уменьшением размера формируемых пузырьков происходит их распределение в цилиндрическом столбе большего диаметра, снижается их удельная плотность объемного распределения. Это уменьшает вероятность коалесценции пузырей в процессе их всплывания.

При использовании диспергатора малого диаметра (соразмерного с форсункой) целесообразно направить ось 8 вихревой струи 7 под косым углом к поверхности диспергатора 4. Это позволяет вывести форсунку 5 за пределы пространства над диспергатором 4 и расширяет диапазон интенсивности воздействия вихревых струй 7, в частности, позволяет снижать потери при барботаже в экономичном режиме - с небольшим центробежным влиянием вихревых струй 7. Размещение форсунки 5 над диспергатором 4 в данном режиме мешало бы всплыванию части пузырей.

Кроме того, в газе, поступающем на диспергаторы 4, возбуждают звуковые колебания. Это также способствует более раннему отрыву пузырей и уменьшению их размера при меньшей мощности струй форсунки 5. Аналогичный эффект реализован при возбуждении звуковых колебаний в воде, поступающей на вихревую форсунку.

Работа предлагаемой установки (фиг.1) основана на том, что подлежащая озонированию вода контактного бассейна подвергается озонированию путем барботирования озоновоздушной смеси через водный массив контактного бассейна. При этом воздух, нагнетаемый компрессором 1, поступает в блок генерации озона 2, где формируется озоновоздушная смесь. Далее озонсодержащий газ подается на размещенные у дна контактного бассейна 3 диспергаторы 4, которые барботируют этот газ сквозь толщу водного массива контактного бассейна 3, обеспечивая его растворение в водном массиве.

В предлагаемой установке над поверхностью диспергатора размещена вихревая форсунка 5, подключенная к насосу 6. Вихревые струи 7 форсунки 5 воздействуют на поверхность мембраны диспергатора 4, как показано на фиг.2, 3, 4, 5. При этом обеспечивается принудительный отрыв пузырей от поверхности мембраны на более раннем этапе их формирования и соответственно размер пузырей уменьшается. Это объясняется уменьшением периметра поперечного сечения шейки основания пузырька при его боковом смещении под действием струй форсунки. Соответственно величина поверхностных сил, удерживающих пузырек у поверхности мембраны, уменьшается. Следовательно, отрыв пузырька произойдет при меньшей силе Архимеда, т.е. меньшем размере пузыря.

Вектор скорости струй 7, формируемых форсункой 5, имеет составляющую, направленную тангенциально к поверхности диспергатора 4. При этом, как показали проведенные эксперименты, поперечное сечение потока всплывающих пузырей увеличивается, их размеры и скорость всплывания уменьшаются. Это повышает равномерность газосодержания в водном бассейне, повышает эффективность процесса водоочистки.

С целью оптимизации режима работы вихревой форсунки, а также оптимизации структуры течения в водном бассейне предусмотрена возможность регулировки вихревой форсунки 5 по высоте над поверхностью диспергатора 4.

Кроме того, ось форсунки отклонена от центра диспергатора и/или от нормали к его поверхности (фиг.6), что освобождает пространство над диспергатором для всплывания пузырей. Это позволяет вести барботаж и без включения вихревого режима, что повышает функциональные возможности установки, позволяя оптимизировать рабочий режим с учетом уровня воды в бассейне. Дело в том, что при достаточной глубине диспергаторов усвоение озона будет достаточно полным при имеющемся размере пузырьков и затрата энергии на вихревые струи может быть исключена (понятно, что повышение толщи воды над диспергаторами увеличивает время всплывания пузырьков и повышает отдачу ими озона в очищаемую воду).

Кроме того, введена регулировка производительности насоса 6 в соответствии с расходом барботируемого газа, что позволяет оптимизировать режим работы установки.

При размещении диспергаторов 4 по периметру круга, над плоскостью которого аксиально размещена форсунка 5, как показано на фиг.3, обеспечивается повышение производительности установки, повышается ее КПД. При этом показаны различные возможности ориентации струй, направляемых к поверхности диспергатора, как показано на фиг.4 и 5 (тангенциально либо радиально).

Оси 10 сквозных пор 9 у поверхности диспергатора 4 выполнены с отклонением от нормали к поверхности диспергатора и с наклоном, встречным тангенциальной скорости струй вихревой форсунки (фиг.7). Это обеспечивает возможность отрыва пузыря требуемого размера при меньшей скорости вихревой струи, повышает экономичность работы установки.

Далее покажем, что именно благодаря существенным отличиям предлагаемого способа обеспечивается требуемый технический результат.

То, что в предлагаемом способе газонасыщения воды газ подают, по крайней мере, на один диспергатор, размещенный в нижней части контактного бассейна, и осуществляют барботаж газа в водном массиве контактного бассейна, причем слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение по касательной к поверхности диспергатора, повышает эффективность процесса газонасыщения (озонирования), т.к. обеспечивает уменьшение размера и скорости всплывания пузырей, распределяет их в большем объеме водного массива. При этом уменьшается объем необходимой выработки озона, снижаются габариты оборудования и стоимость процесса водоочистки.

То, что слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение с помощью, по крайней мере, одной вихревой струи воды, ось вращения которой ориентирована по центру диспергатора нормально к его поверхности, обеспечивает простоту технической реализации предлагаемого способа, уменьшает его стоимость.

То, что слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение с помощью, по крайней мере, одной вихревой струи воды, ось вращения которой отклонена от центра диспергатора и от нормали к его поверхности, расширяет арсенал технических средств, повышает диапазон эффективно реализуемых режимов способа.

То, что в газе, поступающем, по крайней мере, на один диспергатор, возбуждают звуковые колебания, позволяет обеспечить необходимую эффективность растворения озона при меньших затратах энергии, поскольку «озвучивание» газа позволяет уменьшить затрату энергии на завихрение струи воды. Формируемые в газе импульсы давления создают неравновесный режим надувания пузырька над диспергирующим элементом, чем обеспечивают условия для более раннего его отрыва от поверхности диспергирующего элемента. Указанный эффект подтвержден экспериментально на лабораторной установке ИПРИМ РАН.

То, что по крайней мере, в одной вихревой струе воды возбуждают звуковые колебания, предполагает экономию энергии, аналогично указанному выше.

Далее покажем, что именно благодаря существенным отличиям предлагаемой установки обеспечивается требуемый технический результат.

То, что барботажная установка содержит компрессор, к выходу которого подключен вход блока генерации озона, к выходу которого подключен, по крайней мере, один диспергатор, через сквозные поры которого воздух поступает в водный массив, размещенный в нижней части контактного бассейна, причем над поверхностью диспергатора размещена вихревая форсунка, подключенная к насосу, повышает эффективность процесса газонасыщения (озонирования), т.к. обеспечивает уменьшение размера и скорости всплывания пузырей, распределяет их в большем объеме водного массива. При этом уменьшается объем необходимой выработки озона, снижаются габариты оборудования и стоимость процесса водоочистки.

Кроме того, уменьшение размера пузырей в предлагаемой установке позволяет получить пузыри заданного размера при большем размере пор диспергирующего элемента по сравнению с прототипом. Этим уменьшается вероятность заиливания диспергатора, повышается его надежность, экономится энергия на преодоление его переходного затухания, поскольку последнее снижается с ростом размера пор.

Это обеспечивает указанный выше технический результат.

Таким образом, в предлагаемой установке обеспечивается требуемый технический результат - повышается экологичность и надежность установки, в ней увеличивается эффективность массообмена жидкости и газа, а также снижается ее энергоемкость, стоимость и габариты.

Кроме того, уменьшение размеров пузырьков уменьшает активность процессов перемешивания воды, снижает вредное влияние аэрлифта, что также повышает эффективность процессов массообмена. Одновременно уменьшается проскок озона, что увеличивает экологичность установки, уменьшает требуемый расход озона и устраняет необходимость затрат на его разложение на выходе из установки. Этим улучшаются экономические показатели - уменьшается стоимость эксплуатации установки и ее собственная стоимость, повышается надежность оборудования за счет уменьшения степени контакта с агрессивной средой.

То, что ось форсунки ориентирована по центру диспергатора нормально к его поверхности, обеспечивает простоту технической реализации предлагаемого способа, уменьшает его стоимость.

То, что ось форсунки отклонена от центра диспергатора и от нормали к его поверхности, повышает диапазон эффективно реализуемых режимов способа.

То, что форсунка выполнена с возможностью ее регулировки по высоте над поверхностью диспергатора, обеспечивает возможность оптимизации режима работы, устанавливает необходимое соответствие между производительностью установки и режимом работы форсунки.

То, что введена регулировка производительности насоса в соответствии с расходом барботируемого газа, обеспечивает вышеуказанный технических результат.

То, что диспергаторы размещены по периметру круга, над плоскостью которого аксиально размещена форсунка, обеспечивает повышение производительности установки, повышает ее КПД.

То, что оси сквозных пор у поверхности диспергатора выполнены с отклонением от нормали к поверхности диспергатора и с наклоном, встречным тангенциальной скорости струи вихревой форсунки у поверхности диспергатора, повышает давление у выхода поры диспергатора, ускоряет отрыв пузыря, позволяет снизить энергозатраты и повысить экономичность работы установки.

Показано, что требуемый технический результат, действительно, достигается за счет существенных отличий предлагаемой установки и диспергатора, использованного в ней. Проведенные эксперименты показали реализуемость обоих предлагаемых объектов изобретения.

1. Способ газонасыщения воды, при котором газ подают, по крайней мере, на один диспергатор, размещенный в нижней части контактного бассейна, и осуществляют барботаж газа в водном массиве контактного бассейна, отличающийся тем, что слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение по касательной к поверхности диспергатора.

2. Способ по п.1, отличающийся тем, что слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение с помощью, по крайней мере, одной вихревой струи воды, ось вращения которой ориентирована по центру диспергатора нормально к его поверхности.

3. Способ по п.1, отличающийся тем, что слой воды, прилегающий к поверхности, по крайней мере, одного диспергатора, приводят в движение с помощью, по крайней мере, одной вихревой струи воды, ось вращения которой отклонена от центра диспергатора и от нормали к его поверхности.

4. Способ по п.1, отличающийся тем, что в газе, поступающем, по крайней мере, на один диспергатор, возбуждают звуковые колебания.

5. Способ по п.1, отличающийся тем, что по крайней мере, в одной вихревой струе воды возбуждают звуковые колебания.

6. Барботажная установка, содержащая компрессор, к выходу которого подключен вход блока генерации озона, к выходу которого подключен, по крайней мере, один размещенный в нижней части контактного бассейна диспергатор, через сквозные поры которого воздух поступает в водный массив, отличающаяся тем, что у поверхности диспергатора в нижней части контактного бассейна размещена вихревая форсунка, подключенная к насосу.

7. Установка по п.6, отличающаяся тем, что ось форсунки ориентирована по центру диспергатора нормально к его поверхности.

8. Установка по п.6, отличающаяся тем, что ось форсунки отклонена от центра диспергатора и/или от нормали к его поверхности.

9. Установка по п.6, отличающаяся тем, что форсунка выполнена с возможностью ее регулировки по высоте над поверхностью диспергатора.

10. Установка по п.6, отличающаяся тем, что введена регулировка производительности насоса в соответствии с расходом барботируемого газа.

11. Установка по п.6, отличающаяся тем, что диспергаторы размещены по периметру круга, над плоскостью которого аксиально размещена форсунка.

12. Установка по п.6, отличающаяся тем, что оси сквозных пор у поверхности диспергатора выполнены с наклоном, встречным тангенциальной скорости вихревой струи у поверхности диспергатора.

www.findpatent.ru

Применение - барботаж - Большая Энциклопедия Нефти и Газа, статья, страница 1

Применение - барботаж

Cтраница 1

Применение барботажа оправдывается редко. Исключение составляют очень дешевые установки, где избыток производительности воздушных компрессоров делает стоимость этой операции незначительной, или в мелких резервуарах, где другие методы непригодны. [1]

С осторожностью следует также относиться к положительным рекомендациям применения барботажа конденсата в конденсатосборнике. [2]

Сосуды газификаторов обезжиривают путем их заполнения растворителем с применением барботажа потоком азота или воздуха. [3]

В связи с этим при сверхвысоких давлениях не следует опасаться применения барботажа пара через слой воды, являющегося одним из лучших способов организации промывки пара. [4]

Одним из способов повышения эффекта термической деаэрации, как уже оказано выше, является применение барботажа пара в баке-аккумуляторе через деаэрируемую воду для поддержания ее в состоянии кипения. Бар-ботаж пара способствует достижению более полного удаления из воды растворенных газов, проскочивших вследствие ряда причин из деаэраторной колонки в бак-аккумулятор. Для осуществления барботажа появляется необходимость в расходе пара повышенного давления, но степень конденсации барботажного пара ничтожна, гак как вода уже нагрета в. Поэтому расход барботажного пара зависит от того, какое количество его можно сконденсировать дегазируемой водой, так как количество пара, удаляемого из деаэратора с выпаром, относительно невелико и стабильно. [5]

В адсорбере можно обрабатывать масла газообразным аммиаком как под давлением, так и с применением барботажа; выходящий аммиак задерживается в склянке с водой, присоединяемой в этом случае к адсорберу. [6]

По СНиП 11 - 31 - 74 для ввода в охлаждающую воду оксида углерода ( IV) рекомендуется применять наиболее эффективные схемы - барботаж или поглощение в водоструйных эжекторах. При применении барботажа в обрабатываемой воде газ барботируется через дырчатые трубы, которые погружаются на глубину не менее 2 м; при применении водоструйных эжекторов только часть обрабатываемой воды насыщается газом и затем смешивается со всей-массой воды. [7]

Тщательно продуманная конструкция деаэратора и надлежаще налаженная его работа обеспечивают практически полное удаление кислорода из питательной воды ( в пределах возможной ошибки анализа) и основной массы двуокиси углерода. В случае применения дополнительного барботажа пара в деаэраторе достигается также полное удаление свободной двуокиси углерода и разложение бикарбонатных соединений ( удаление связанной двуокиси углерода в количестве до 30 - 50 %) Установка в комплекте с деаэратором охладителя выпара позволяет усилить вентиляцию головки деаэратора и отвод выделяющихся из воды газов, что в итоге повышает эффективность работы деаэратора. [9]

Результаты эксплуатации применяемых барботажных устройств получаются противоречивыми. В одних случаях применение барботажа дает значительный эффект, в других - эффект практически неощутим или полностью отсутствует. На отдельных станциях применение барботажа вызывает снижение экономичности в тех случаях, когда для барботажной деаэрации требуется более высокое давление пара, чем для пара, подаваемого в деаэрационную головку. [10]

Непосредственно для получения термической фосфорной кислоты аппараты со сплошным барботажем не применяются из-за высокого гидравлического сопротивления системы. Но в ряде случаев, например в процессе получения экстракиионно-термической фосфорной кислоты, аппараты этого типа являются оптимальными. Применение сплошного барботажа при получении экстракционно-термической вислоты дает возможность вести процесс упаривания кислоты в испарительном режиме в простых аппаратах. При этом режиме температура кислоты и температура газов, отходящих из аппарата, незначительно отличаются от температуры кипения кислоты заданной концентрации. [11]

Результаты эксплуатации применяемых барботажных устройств получаются противоречивыми. В одних случаях применение барботажа дает значительный эффект, в других - эффект практически неощутим или полностью отсутствует. На отдельных станциях применение барботажа вызывает снижение экономичности в тех случаях, когда для барботажной деаэрации требуется более высокое давление пара, чем для пара, подаваемого в деаэрационную головку. [12]

Скорость реакции ( 9 - 11) увеличивается с возрастанием начальной концентрации в воде бикарбонатных ионов и длительности барботажного контакта воды с водяным паром. При бикарбонатной щелочности питательной воды выше 1 0 мг-экв / кг полное удаление углекислоты удается получить в обычных струйных деаэраторах атмосферного типа даже без барботажа. При щелочности воды ниже 1 мг-экв / кг полное удаление углекислоты требует применения барботажа. Если дросселирование пара не связано на данной установке с энергетическими потерями, то рекомендуется через барботажное устройство подобного типа пропускать весь пар, подаваемый в деаэратор. [13]

Автоматический контроль жесткости или солесодер-жания очищенной - обессоленной воды при двух или даже трех ступенях ионирования становится неактуальным. Редко регенерируемые барьерные фильтры обычно надежно обеспечивают нормальное качество воды после них при сравнительно редком ручном контроле. Многолетний опыт двухступенчатой автоматизированной деаэрации питательной воды в деаэраторах атмосферного и повышенного давления, особенно с применением барботажа, обеспечение необходимого количества выпара, а также применение гидразина для удаления оставшихся следов кислорода обеспечили его отсутствие и сделали автоматизацию его определения в питательной воде котлов не актуальной. Для питательной воды, деаэрируемой в одну ступень, автоматизация контроля более необходима, хотя и здесь работа деаэраторов в оптимальном режиме ( поддержание давления и подогрева воды перед деаэраторами, соблюдение заданной производительности, обеспечение количества выпара) и добавление в деаэрированную воду сульфита или гидразина уменьшили необходимость автоматического контроля за содержанием остаточного кислорода и обеспечили устойчивое отсутствие последнего в питательной воде. [14]

Применяемая в отрасли технология промыслового разгазирования нефти на основе многоступенчатой сепарации в силу принципиальных особенностей этого процесса не может обеспечить оптимальное распределение углеводородов между газовой и нефтяной фазами. Для обеспечения оптимального распределения углеводородов в процессах промыслового разгазирования нефти и существенного снижения на этой осно ве потерь углеводородного сырья технология промыслового сбора v подготовки нефти должна включать процесс стабилизации нефти. Осно вой этого процесса должен стать процесс однократного испарения нефт в сепараторе при температуре 70 - 80 С и давлении ( абс. Применение газового барботажа на ступени стабилизации нефти поз воляет значительно ускорить процесс дегазации нефти, а также повысит, глубину ее стабилизации. Таким образом решается первая часть задач1 промысловой стабилизации нефти - обеспечение глубокой дегазаци. [15]

Страницы: 1 2

www.ngpedia.ru

Барботаж барботирование - Справочник химика 21

Барботаж (барботирование) — пропускание через слой жидкости газа или пара под давлением. Применяют для перемешивания и нагревания жидкости или для поглощения барбо-тируемых веществ жидкостью. [c.11]Испытание колонны после монтажа или капитального ремонта заключается в проверке правильности барботажа на всех тарелках (как правило, снизу вверх). В нижнюю часть колонны подводят воздух от компрессоров. Все люки и патрубки, расположенные ниже проверяемой тарелки, закрывают, дренажные отверстия н сливные трубы на тарелке заглушают деревянными пробками, а тарелку заливают водой. После этого вводят сжатый воздух в низ колонны. При барботировании воздуха через прорези колпачков, последние выверяют, устанавливают при помощи уравнительных болтов и закрепляют в положении, при котором достигается равномерный барботаж по всей площади тарелки. Затем снимают пробки с дренажных отверстий и сливных труб и на тарелку подают воду для установления равномерности слива потока. Таким путем проверяют все тарелки. По устранении замеченных недостатков колонну подготавливают к опрессовке водяным паром, для чего всю воду из колонны спускают. После ППР колонну проверяют путем наружного осмотра, убеждаются, что все люки и линии, связанные с колонной, герметично закрыты и на них нигде нет заглушек. [c.134]

Для перемешивания растворов при титровании, так же как и в лабораторных приборах, используют стержневые и магнитные мешалки с электрическим и иногда пневматическим приводом. Применяют также способ перемешивания растворо В барботажем, т. е. продуванием воздуха или какого-нибудь инертного газа. Барботажное перемешивание отличается весьма большой надежностью благодаря отсутствию движущихся механических частей, уплотнений н взрывоопасного привода. При этом обычно не удается получить такую скорость перемешивания, как при механическом перемешивании, так как подачу воздуха приходится ограничивать, чтобы избежать нежелательного воздействия на индикаторные электроды пузырьков воздуха и образования большого количества, пены. Однако время перемешивания барботажем для многих случаев приемлемо и обычно удается создать такую конструкцию барбо-тажной мешалки, которая снижает до допустимых пределов воздействие пузырьков воздуха на индикаторные электроды титрометра. Перемешивание барботированием, однако, принципиально неприменимо при некоторых видах фотометрических и высокочастотных способах титрования. [c.118]В отличие от тарелок с дисковыми клапанами барботирование газа из-под клапана в тарелке с предложенными автором кольцевыми клапанами [13] происходит через внутренний и внешний кольцевые зазоры. Это позволило снизить гидравлическое сопротивление тарелки за счет уменьшения скорости газа в кольцевых зазорах и массы клапанов, а также аэрирования жидкости над ними. Кроме того, увеличение зеркала барботажа, расширение диапазона устойчивой работы и увеличение эффективности тарелки позволяют судить о целесообразности ее практического использования. [c.128]

Здесь Q — расход воздуха при барботировании его через раствор ПАВ, л ч Ь — расход сточной воды, л/ч Со — концентрация ПАВ в растворе до начала барботажа, мг/л 1 — продолжительность барботажа, ч. [c.121]

Улучшению естественной циркуляции содействует также и барботирование газа в расплаве. Так, например, в хлораторе, изображенном на рис. 1-8, хлор, подводимый по трубам 3 в фурмы, смешиваясь с расплавом, образует у внешних стенок двухфазный поток, характеризуемый малой плотностью и энергично устремляющийся вверх, тогда как у внутренней разделительной стенки (и по каналу внутри ее) создается нисходящий поток. Такой же эффект можно получить, применяя горелку погружного горения (см. рис. 1-5). Во всех случаях действие барботажа должно суммироваться с восходящим потоком в нагревающемся расплаве или растворе. [c.254]

Эффективное контактирование обеспечивается барботированием небольших пузырей газа через слой жидкости. Схема барботаж-ного реактора показана на рис. 4. 6, а. В нижней части цилиндрического корпуса 1, нагреваемого электрической печью 2, размещен стакан с поглотителем 3. В поглотитель опущена труба 4 для подачи очищаемого газа. Чистый газ отводится по трубе 5 и уносимые им пары поглотителя конденсируются на поверхности змеевика 6, охлаждаемого водой. [c.206]

Широкое распространение получил также трехфазный слой твердые частицы взвешиваются жидкостью, к-рая в свою очередь перемешивается пузьфьками барботирую-щего газа (см. Барботирование). Известна разновидность трехфазного слоя поток жидкости подается сверху вниз со скоростью, равной или большей скорости всплытия твердых частиц, плотность к-рых меньше плотности жидкости при этом барботаж газа приводит к перемешиванию твердых частиц в объеме жидкости. Несмотря на внеш. сходство с обычным псевдоожиженным слоем трехфазный слой ближе по св-вам к барботажному слою. [c.134]

Основные аппараты содового производства (абсорбционная, карбонизационная и дистиллерная колонны) барботажого типа, т. е. в них для увеличения поверхности соприкосновения газообразных продуктов с жидкостями используется метод пробульки-вания (барботирования) газа через слой жидкости. Барботаж-ные колонны составляют из чугунных секций — царг, снабженных колпачковыми тарелками (пассетами). Абсорберы обычно имеют многоколпачковые тарелки. Карбонизационные колонны и дистиллеры, в которых циркулируют суспензии и выделяются осадки, имеют одноколпачковые тарелки. Принцип устройства и работы одно- и многоколпачковых тарелок показан на рис. 35. [c.98]

При сборке каждую тарелку необходимо проверять на барботаж, для чего ее заливают водой, затем снизу подают сжатый воздух, который при правильной сборке деталей тарелки должен равномерно барботировать по всему ее сечению. Если воздух проходит неравномерно, тарелка собрана неправильно допущен уклон в какую-либо сторону или колпачки опущены неравномерно. Испытание такой тарелки продолжают после выявления и устранения неправильностей в сборке. Эти операции (испытание и устранение неполадок) продолжают до тех пор, пока не будет достигнуто равномерное барботированне воздуха по всему сечению тарелки. [c.178]

chem21.info

Перемешивание барботированием - Справочник химика 21

Давление воздуха или газа, используемого для барботирования, должно быть достаточным для создания нужного напора в трубопроводе и преодоления местных сопротивлений и гидростатического сопротивления столба перемешиваемой жидкости. Поэтому при расчете пневматических устройств для перемешивания определяют необходимое давление и расход воздуха или газа. [c.101] Жидкости можно перемешивать, пропуская через них под небольшим давлением ток сухого чистого воздуха или азота. Подобное перемешивание (барботирование) можно эффективно осуществлять, используя газопромыватели. При барботировании следует регулировать скорость поступления воздуха или азота, чтобы избежать разбрызгивания перемешиваемой жидкости. [c.142]Как и все дисперсные системы, иены иолучают методами диспергирования и конденсации. Методом диспергирования пены получают посредством перемешивания нли барботирования газов в жидкость. Конденсационный метод основан на изменении физического состояния раствора (при повышении температуры раствора или уменьшении внешнего давления), приводящем к пересыщению его газом. [c.174]

Пенообразующая способность веществ также оценивается несколькими методами. Вспениваемость растворов определяют путем барботирования газов через слой жидкости, встряхиванием в закрытых мерных цилиндрах, перемешиванием жидкости, выливанием жидкости с определенной высоты на ее же поверхность. [c.195]

Для перемешивания растворов при титровании, так же как и в лабораторных приборах, используют стержневые и магнитные мешалки с электрическим и иногда пневматическим приводом. Применяют также способ перемешивания растворо В барботажем, т. е. продуванием воздуха или какого-нибудь инертного газа. Барботажное перемешивание отличается весьма большой надежностью благодаря отсутствию движущихся механических частей, уплотнений н взрывоопасного привода. При этом обычно не удается получить такую скорость перемешивания, как при механическом перемешивании, так как подачу воздуха приходится ограничивать, чтобы избежать нежелательного воздействия на индикаторные электроды пузырьков воздуха и образования большого количества, пены. Однако время перемешивания барботажем для многих случаев приемлемо и обычно удается создать такую конструкцию барбо-тажной мешалки, которая снижает до допустимых пределов воздействие пузырьков воздуха на индикаторные электроды титрометра. Перемешивание барботированием, однако, принципиально неприменимо при некоторых видах фотометрических и высокочастотных способах титрования. [c.118]

Технология металлизации изделий из полистирола марки мен включает обезжиривание, выравнивание напряжений, травление, сенсибилизацию, активирование, обработку в растворе гипофосфита кальция, химическое никелирование. Обезжиривание проводят в растворе состава, г/л фосфат натрия —20, карбонат натрия —20, химикат Прогресс (20%-й) —16—20 мл/л или детергент ОП-7 (ОП-10, алкамон ОС) —20 т = 5—10 мин при 50—60° С и перемешивании (барботированием или мешалкой). Промывка в теплой и холодной воде. Выравнивание внутренних напряжений и упорядочение структуры, что способствует травлению, производят обработкой в смеси спирт—ацетон в соотношении 3 1, после чего изделия промывают водой. [c.270]

Для точного дозирования раствора перманганата калия необходимо после приготовления каждой порции раствора определять его концентрацию, так как часть засыпанного в бак реагента может не раствориться (при перемешивании барботированием воздуха часть порошка перманганата калия может остаться на дне бака между трубами). [c.94]

Обычно зарождение цепей в окисляемых углеводородах происходит по обоим механизмам — гомогенному и гетерогенному. Вклад каждого механизма в суммарную скорость зарождения цепей зависит от условий окисления — соотношения объема углеводорода и поверхности реактора, скорости диффузии кислорода к поверхности металла и т. ц. Так, например, при длительном хранении топлив в больших резервуарах зарождение цепей будет происходить преимущественно по гомогенному механизму. При жидкофазном окислении топлива в реакторе в условиях интенсивного перемешивания смеси и барботирования кислорода зарождение цепей с большей вероятностью происходит по гетерогенному механизму. Гетерогенный механизм зарождения цепей остается постоянным при окислении углеводородов как в газовой, так и в жидкой фазе. Иначе обстоит дело при гомогенном зарождении цепей. [c.29]